- •Методические указания к выполнению курсового проекта «расчёт барабанной сушильной установки непрерывного действия» по курсу «процессы и аппараты химических производств» Харьков

- •1. Технологический расчёт сушилки

- •2. Расчёт и подбор калориферов.

- •3. Подбор конденсатоотводчика.

- •4. Расчёт и выбор циклонов.

- •5. Расчёт аппарата мокрой очистки газов от пыли.

- •7.Определение гидравлического сопротивления установки.

- •8.Выбор вентилятора и электромотора к нему.

2. Расчёт и подбор калориферов.

Ниже приводится расчёт и подбор стальных пластинчатых калориферов КФС и КФБ. Данные для их расчёта и подбора приведены в прил. 3. Пластинчатые калориферы выпускаются двух моделей: средней – КФС и большой – КФБ. Калориферы средней модели имеют три ряда труб по направлению движения воздуха, а большой модели – четыре ряда труб. Калориферы могут компоноваться в ряды, образуя калориферные установки.

Поверхность нагрева калориферной установки, F, определяем по уравнению:

![]() (27)

(27)

где Q’ – расход тепла на калорифер в зимних условиях, Вт;

К – коэффициент теплопередачи, Вт/(м2К), определяется в зависимости от весовой скорости воздуха по табл. П. 3.3;

tг.п. - температура греющего пара, С, температуру греющего пара подбирают таким образом, чтобы нагрев воздуха до температуры на входе в сушилку (в нашем случае – до 120С). Обычно температуру выбирают так, чтобы она была на 30-50 С выше, чем температура воздуха на входе в сушилку. Температуру греющего пара находим по его давлению: Рг.п. = 7 ата, tг.п. =164,2 С (прил. 4)

tср – средняя температура воздуха, С.

![]() (28)

(28)

![]()

Экономическая массовая скорость воздуха v в пластинчатых калориферах КФС и КФБ находится в пределах 7-10 кг/(см2).

Модель и номер калорифера следует выбирать так, чтобы значение массовой скорости было наиболее близко к значению экономической. Массовая скорость воздуха в калорифере

![]() (29)

(29)

где f – живое сечение калорифера для прохода воздуха для прохода воздуха, м2, выбираем в зависимости от модели и номера калорифера по табл. П. 3,1 и П. 3,2. Выбираем калорифер КФБ-6 с живым сечением по воздуху f = 0,295 м2.

![]()

Принимаем табличные значения массовой скорости и определяем для этого значения коэффициент теплопередачи К: v = 7 кг/(см2) и К = = 26,3 Вт/(м2К) (табл. П. 3,3)

Тогда

![]()

Если табличное значение поверхности нагрева одного калорифера данной модели и номера Fт = 32,4 м2 (прил. П.3.2) меньше F, то округляем число калориферов z, входящих в калориферную установку:

![]() (30)

(30)

![]()

Необходимый нагрев может быть обеспечен при параллельном включении (по воздуху) двух рядов калориферов модели КФБ-6 по два калорифера в каждом ряду, соединённых последовательно (рис. 3).

Сопротивление проходу воздуха через однорядную калориферную установку при v = 7 кг/(см2) Р = 76,5 Па (прил. П. 3,4) 7. Сопротивление всей калориферной установки Рк = 76,52 = 153 Па.

Определяем расход греющего пара Д:

![]() (31)

(31)

где rг.п. – удельная теплота парообразования при Рг.п., находим по прил. 4. При Рг.п = 7 ат rг.п = 2075103 Дж/кг.

Тогда:

![]()

Рис. 3 Эскиз калориферной установки.

3. Подбор конденсатоотводчика.

Подбор конденсационных горшков следует производить по разности давлений пара до и после горшка, а также по производительности горшка 7.

Давление пара до горшка Р1 следует принимать равным 95% давления пара перед нагревательным прибором, за которым установлен горшок.

Давление пара после горшка Р2 надлежит принимать в зависимости от типа горшка и от давления пара перед прибором, за которым установлен горшок, но не более 40% этого давления.

При свободном сливе конденсата давление после горшка Р2 можно принять равным атмосферному.

Разность давлений пара до и после горшка, Р, определяем следующим образом:

![]() (32)

(32)

![]()

![]() .

.

Тогда

![]()

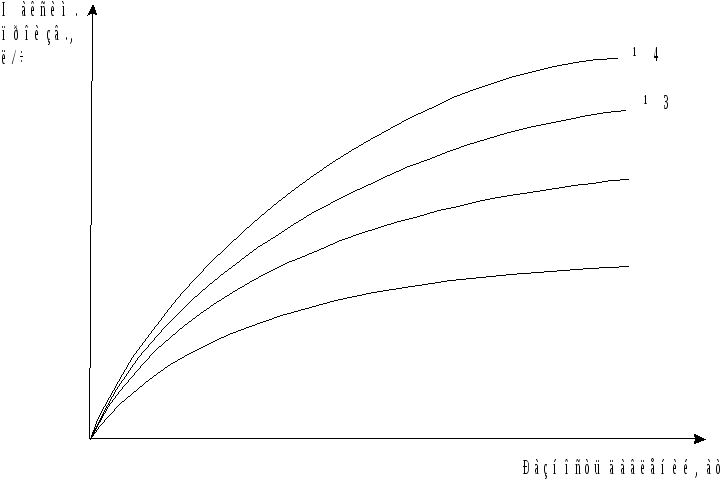

Затем по графику (рис.4 7) определяем номер конденсационного горшка с открытым поплавком.

Рис. 4

При максимальной производительности горшка, равной 424,8 л/ч и разности давлений Р = 3,85 ат номер конденсационного горшка будет N00.