- •Технологическая схема процесса ректификации

- •Расчет тарельчатой ректификационной колонны непрерывного действия

- •Материальный баланс колонны и рабочее флегмовое число

- •Определение скорости пара и диаметра колонны

- •Определение теоретических и действительных ступеней контакта верхней и нижней частей колонны

- •Высота светлого слоя жидкости на тарелках

- •Гидравлическое сопротивление тарелок колонны

- •Тепловой расчет ректификационной колонны

- •Толщина тепловой изоляции ректификационной колонны.

- •Расчет вспомогательного оборудования

- •Определение поверхности теплопередачи

- •Расчет поверхности теплопередачи дефлегматора

- •Расчет поверхности теплопередачи холодильника дистиллята

- •Расчет центробежного насоса

- •Список источников информации

- •Приложения

Технологическая схема процесса ректификации

ы

Ректификация – массообменный процесс, который осуществляется путем многократного контакта между неравновесными жидкой и паровой фазами, движущимися относительно друг друга. В большинстве случаев ректификацию осуществляют в противоточных колонных аппаратах с различными контактными элементами (насадки, тарелки). Ряд особенностей процесса ректификации (различное соотношение нагрузок по жидкости и пару в нижней и верхней частях колонны, переменные по высоте колонны физические свойства фаз и коэффициент распределения, совместное протекание процессов массо- и теплопереноса) делает расчет процесса достаточно сложным.

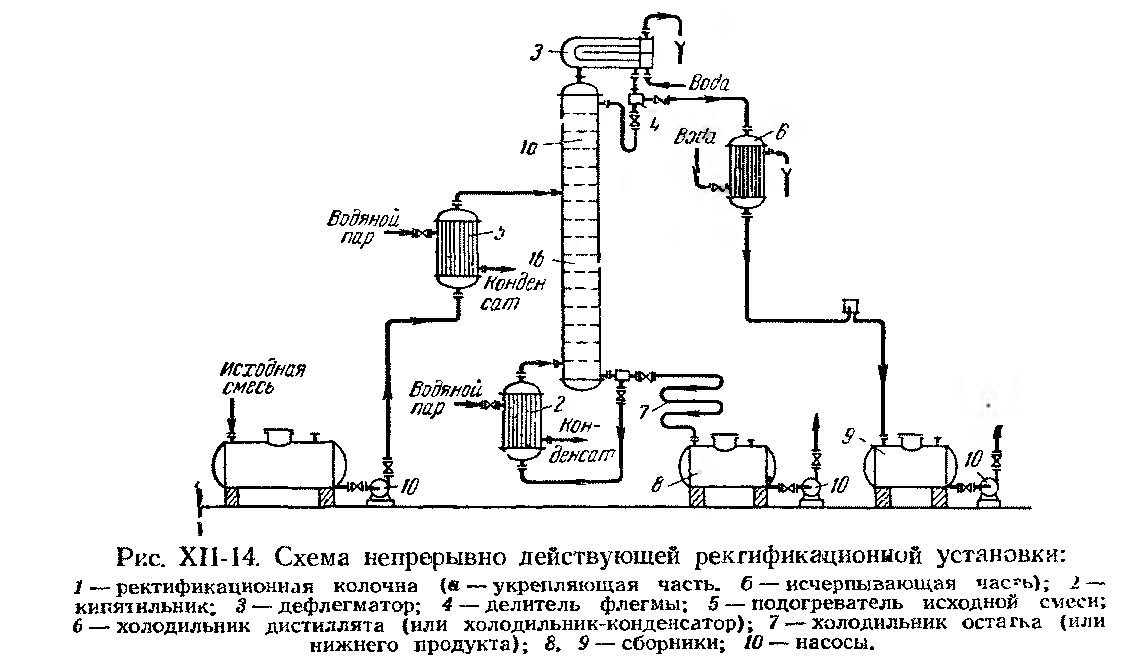

На рис. 1.1 представлена схема ректификационной установки, пример расчета которой представлен ниже.

Рис. 1.1. Схема ректификационной установки:

1 — ректификационная колонна (1а– укрепляющая часть; 1б – исчерпывающая); 2 – кипятильник; 3 – дефлегматор; 4 – делитель флегмы; 5 – теплообменник-подогреватель исходной смеси; 6 – холодильник дистиллята; 7 – холодильник кубового остатка; 8,9 – емкости для сбора кубового остатка и дистиллята; 10– насосы.

Исходную смесь из емкости центробежным насосом подают в теплообменник 5, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 1 на тарелку питания, где состав жидкости равен составу исходной смеси.

Стекая, вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 2. В результате массообмена с жидкостью пар обогащается легколетучим (низкокипящим) компонентом. Для создания противоточного движения жидкости в верхней части колонны и более полного насыщения пара низкокипящим компонентом верхнюю часть колонны орошают жидкостью (флегмой), получаемой в дефлегматоре 3 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения (дистиллята), который охлаждается в теплообменнике-холодильнике 6 и направляется в промежуточную емкость 9.

Из кубовой части колонны непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим (высококипящим) компонентом, который охлаждается в теплообменнике 7 и направляется в емкость 8.

Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят с высоким содержанием легколетучего (низкокипящего) компонента и кубовый остаток, обогащенный труднолетучим (высококипящим) компонентом.

Расчет тарельчатой ректификационной колонны непрерывного действия

Задание на проектирование.Рассчитать ректификационную колонну непрерывного действия для разделения под атмосферным давлением 10 т/час жидкой смеси, содержащей 50%(масс.) бензола и 50%(масс.) толуола. Требуемое содержание бензола в дистилляте 96%(масс.), в кубе 2%(масс.). Тип колонны – тарельчатая, тарелки – ситчатые. Исходная смесь перед подачей в колонну подогревается до температуры кипения. Давление греющего пара 3 ат.

Материальный баланс колонны и рабочее флегмовое число

Производительность колоны по дистилляту

![]() и кубовому остатку

и кубовому остатку![]() определим из уравнений материального

баланса:

определим из уравнений материального

баланса:

![]()

![]()

где

![]() -

производительность колонны по исходной

смеси, кг/с;

-

производительность колонны по исходной

смеси, кг/с;![]() ,

,![]() ,

,![]() - соответственно содержания легколетучего

компонента (бензола) в исходной смеси,

дистилляте и кубовом остатке в массовых

долях.

- соответственно содержания легколетучего

компонента (бензола) в исходной смеси,

дистилляте и кубовом остатке в массовых

долях.

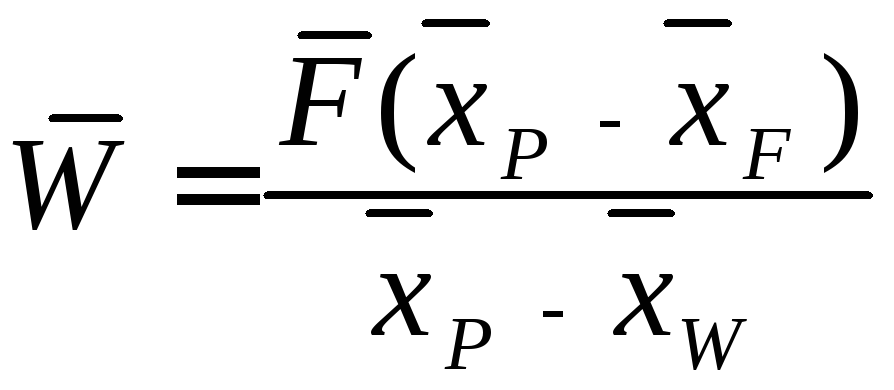

Отсюда находим:

кг/с

кг/с

![]()

![]() кг/с

кг/с

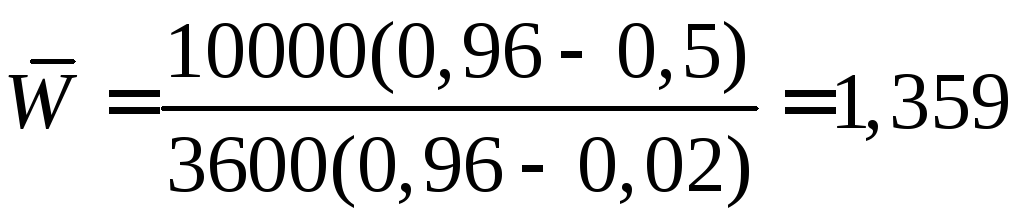

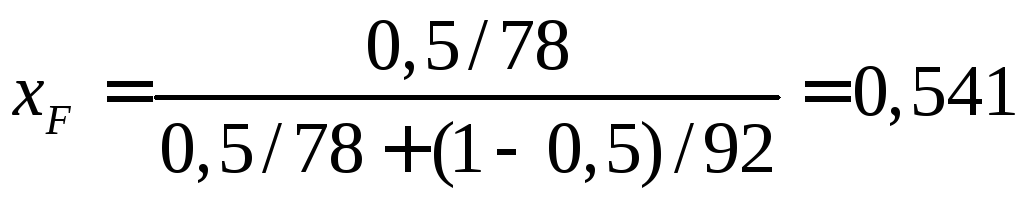

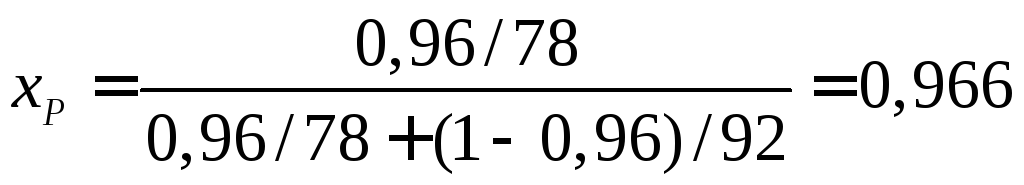

Для дальнейших расчетов выразим мольную долю низкокипящего компонента в исходной смеси, дистилляте и кубовом остатке. Для исходной смеси используется следующая формула:

где

![]() и

и![]() – молярные массы низкокипящего и

высококипящего компонентов соответственно,

кг/кмоль. В данном случае низкокипящим

компонентом смеси является бензол, а

высококипящим толуол. Аналогично

вычисляется и мольная доля низкокипящего

компонента в дистилляте

– молярные массы низкокипящего и

высококипящего компонентов соответственно,

кг/кмоль. В данном случае низкокипящим

компонентом смеси является бензол, а

высококипящим толуол. Аналогично

вычисляется и мольная доля низкокипящего

компонента в дистилляте![]() и

кубовом остатке

и

кубовом остатке![]() .

.

Молярная масса – это масса вещества

количеством 1 моль. Её можно рассчитать

по химической формуле вещества, суммируя

атомные массы элементов, умножив эти

числа на индексы (число атомов элемента

в молекуле). Молярная масса бензола

(химическая формула – C6H6)

составляет![]() кг/кмоль,

молярная масса толуола (химическая

формула – C6H5-CH3)

составляет

кг/кмоль,

молярная масса толуола (химическая

формула – C6H5-CH3)

составляет![]() кг/кмоль.

С физическими свойствами некоторых

органических веществ можно ознакомиться

в приложении.

кг/кмоль.

С физическими свойствами некоторых

органических веществ можно ознакомиться

в приложении.

Нагрузки ректификационной колонны по

пару и жидкости и расчетное число тарелок

зависят от флегмового числа R.

Оптимальное флегмовое число![]() можно найти из технико-экономического

расчета [2]. Приблизительно рабочее

флегмовое число можно оценить по

формуле:

можно найти из технико-экономического

расчета [2]. Приблизительно рабочее

флегмовое число можно оценить по

формуле:

![]() ,

,

где

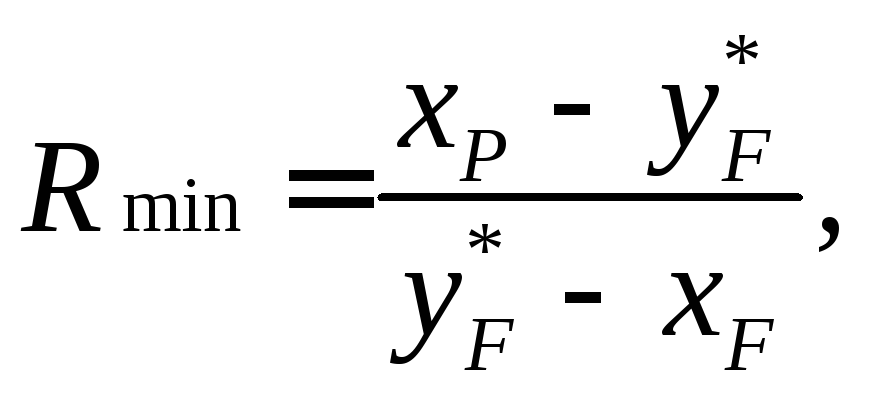

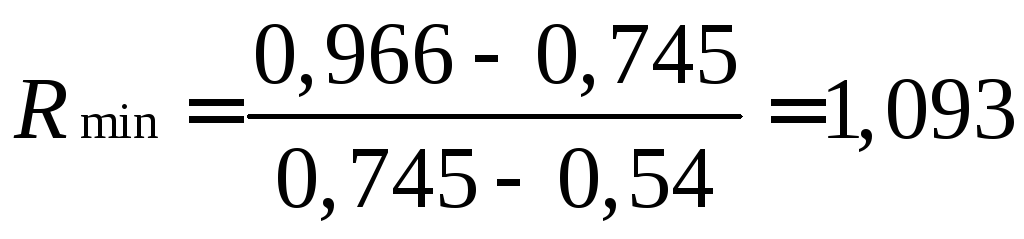

![]() – минимальное флегмовое число.

– минимальное флегмовое число.

где

![]() и

и![]() – мольные доли низкокипящего компонента

соответственно в исходной смеси и

дистилляте;

– мольные доли низкокипящего компонента

соответственно в исходной смеси и

дистилляте;![]() – мольная доля низкокипящего компонента

в паре, находящемся в равновесии с

исходной смесью

– мольная доля низкокипящего компонента

в паре, находящемся в равновесии с

исходной смесью![]() .

.

Для определения

![]() необходимы сведения о равновесии

системы. Для условия атмосферного

давления эти данные приведены в Таблица П 3.

Их необходимо перенести в текст курсового

проекта в виде таблицы. Так например,

для смеси бензол толуол сведения о

равновесии следующие.

необходимы сведения о равновесии

системы. Для условия атмосферного

давления эти данные приведены в Таблица П 3.

Их необходимо перенести в текст курсового

проекта в виде таблицы. Так например,

для смеси бензол толуол сведения о

равновесии следующие.

|

Таблица2.1 – Равновесные составы жидкости и пара итемпературы кипения бинарной смеси бензол-толуол при давлении 760 мм рт. ст. | ||||||||||||||

|

Смесь |

x |

0 |

5 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

Азеотропная смесь |

|

Бензол–толуол |

y t |

0 110,6 |

11,5 108,3 |

21,4 106,1 |

38 102,2 |

51,1 98,6 |

61,9 95,2 |

71,2 92,1 |

79 89,4 |

85,4 86,8 |

91 84,4 |

95,9 82,3 |

100 80,2 |

— — |

Затем необходимо на листе миллиметровой

бумаги произвести построение линии

равновесия (![]() диаграмма, Рис. 2 .1). Размер построений

не менее чем 200х200 мм. Значение

диаграмма, Рис. 2 .1). Размер построений

не менее чем 200х200 мм. Значение![]() определить графически для заданного

значения

определить графически для заданного

значения![]() .

В нашем случае для смеси бензол-толуол

при

.

В нашем случае для смеси бензол-толуол

при![]() составляет

составляет![]() =0,74.

=0,74.

В курсовом проекте для определения

рабочего флегмового числа

![]() предпочтительно использовать методику,

позволяющую минимизировать объем

колонны. Для этого необходимо минимизировать

функционал

предпочтительно использовать методику,

позволяющую минимизировать объем

колонны. Для этого необходимо минимизировать

функционал![]() ,

гдеN– число

теоретических ступеней контакта

(тарелок), так как высота колонны

пропорциональна числу тарелок, а диаметр

колонны пропорционален расходу паровой

смеси, поднимающейся по колонне, который

в свою очередь пропорционален

,

гдеN– число

теоретических ступеней контакта

(тарелок), так как высота колонны

пропорциональна числу тарелок, а диаметр

колонны пропорционален расходу паровой

смеси, поднимающейся по колонне, который

в свою очередь пропорционален![]() [2] (см. также уравнение ).

[2] (см. также уравнение ).

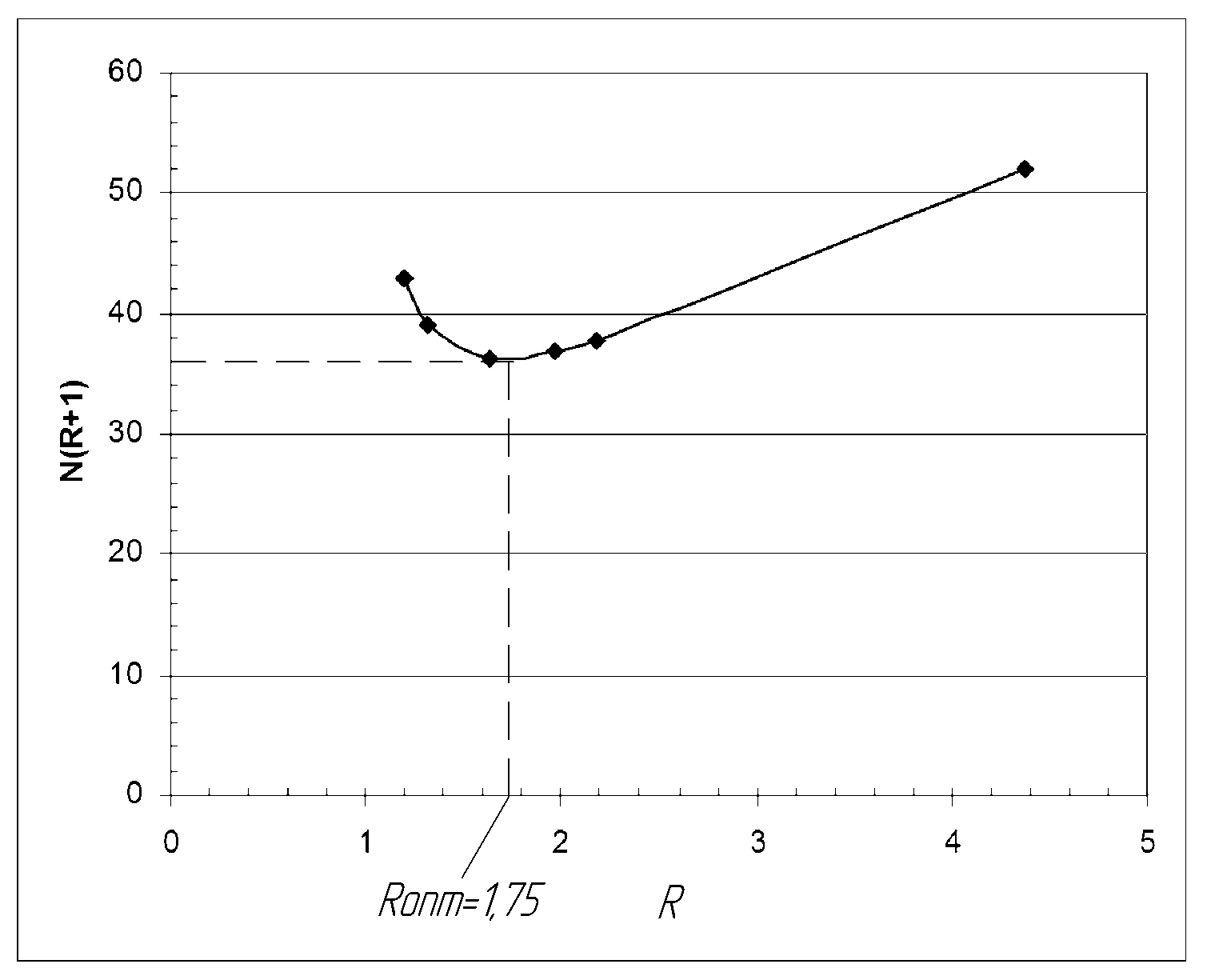

Процедура минимизации следующая.

Задаются 5-6 значениями коэффициента

избытка флегмы

![]() в пределах от 1,05 до 5. Рассчитывают для

каждого фиксированного значения

в пределах от 1,05 до 5. Рассчитывают для

каждого фиксированного значения![]() флегмовое числоR. Для

каждогоR, наy-xдиаграмме строят рабочие линии (прямые)

для верхней и нижней частей колонны.

Затем графически определяют число

теоретических тарелок

флегмовое числоR. Для

каждогоR, наy-xдиаграмме строят рабочие линии (прямые)

для верхней и нижней частей колонны.

Затем графически определяют число

теоретических тарелок

![]() для каждого варианта рабочих линий.

Определяют значение функционала

для каждого варианта рабочих линий.

Определяют значение функционала![]() для каждого случая. Полученные результаты

представляют в виде таблицы (Таблица 2 .2))

и наносят на координатную плоскость с

осями

для каждого случая. Полученные результаты

представляют в виде таблицы (Таблица 2 .2))

и наносят на координатную плоскость с

осями![]() .

Полученные точки соединяются плавной

линией с получением графика (Рис. 2 .2).

По графику определяют, при каком

.

Полученные точки соединяются плавной

линией с получением графика (Рис. 2 .2).

По графику определяют, при каком![]() достигается минимальное значение

функционала

достигается минимальное значение

функционала![]() .

.

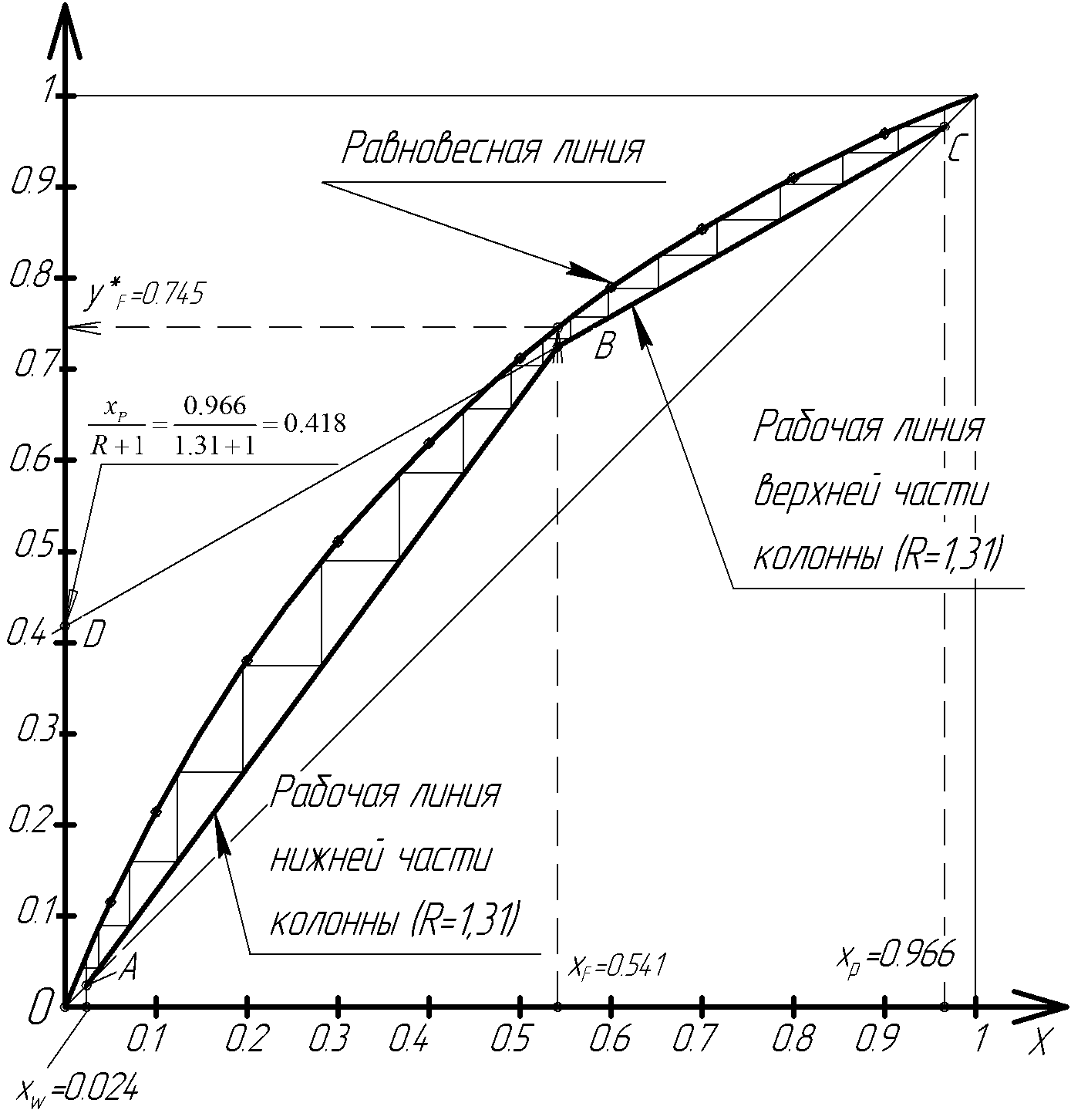

Пример построений для

![]() ,

,![]() показан на Рис. 2 .1.

показан на Рис. 2 .1.

Уравнения рабочих линий показывают какая мольная доля низкокипящего компонента находится в парообразной и жидкой фазе, взаимодействующих между собой, в различных точках колонны. Уравнения рабочих линий являются следствием уравнений материального баланса:

![]()

![]()

где

![]() – относительный мольный расход питания:

– относительный мольный расход питания:

Как видно, уравнений - при постоянных

![]() и

и![]() являются уравнениями прямых в осях

являются уравнениями прямых в осях![]() диаграммы. Линия для верхней части

колонны проходит через точку

диаграммы. Линия для верхней части

колонны проходит через точку![]() ,

расположенную на пересечении диагонали

и перпендикуляра восстановленного из

точки

,

расположенную на пересечении диагонали

и перпендикуляра восстановленного из

точки![]() на оси

на оси![]() .

Аналогично, рабочая линия для нижней

части колонны проходит через точку

.

Аналогично, рабочая линия для нижней

части колонны проходит через точку![]() ,

расположенную на пересечении диагонали

и перпендикуляра восстановленного из

точки

,

расположенную на пересечении диагонали

и перпендикуляра восстановленного из

точки![]() на оси

на оси![]() .

Кроме того, продолжение линии для верхней

части колонны отсекает на оси

.

Кроме того, продолжение линии для верхней

части колонны отсекает на оси![]() отрезок

отрезок![]() размером

размером![]() .

.

Для случая, когда

![]() ,

,![]() ,

,![]() (Рис. 2 .1):

(Рис. 2 .1):

![]()

Таким образом, для построения рабочих

линий необходимо рассчитать длину

отрезка

![]() .

Построить рабочую линию для верхней

части колонны (через точки

.

Построить рабочую линию для верхней

части колонны (через точки![]() и

и![]() ).

Получить точу

).

Получить точу![]() пересечения рабочей линии верхней части

и перпендикуляра

пересечения рабочей линии верхней части

и перпендикуляра![]() .

Построить рабочую линию нижней части

колонны (через точки

.

Построить рабочую линию нижней части

колонны (через точки![]() и

и![]() ).

).

Для определения числа теоретических тарелок между рабочей линией и равновесной вписывается ломаная кривая, а затем подсчитывается число ступеней с учетом неполных ступеней.

Учитывая, что описанных построений по

![]() диаграммам необходимо выполнить 5÷6

штук, необходимо изготовить несколько

диаграммам необходимо выполнить 5÷6

штук, необходимо изготовить несколько![]() диаграмм, для обеспечения надлежащего

качества построений и возможности

проверки. Допускается на одной диаграмме

выполнить до 2-3-х построений.

диаграмм, для обеспечения надлежащего

качества построений и возможности

проверки. Допускается на одной диаграмме

выполнить до 2-3-х построений.

Рис.2.1 – Пример построения

рабочих линий процесса на![]() диаграмме

при

диаграмме

при![]() ,

,![]() .

.

|

Таблица2.2 Результаты расчетов по оптимизации колонны | ||||||

|

β |

1,1 |

1,2 |

1,5 |

1,8 |

2 |

4 |

|

R |

1,2 |

1,31 |

1,64 |

1,97 |

2,185 |

4,37 |

|

отрезок

|

0,439 |

0,418 |

0,366 |

0,326 |

0,303 |

0,18 |

|

N |

19,5 |

16,8 |

16 |

12,4 |

11,8 |

9,7 |

|

N(R+1) |

43 |

39 |

36,3 |

36,9 |

37,7 |

52 |

Рис.2.2 Определение рабочего флегмового числа.

Примем рабочее флегмовое число R=1,75, что соответствует минимальному значениюN(R+1)=f(R).

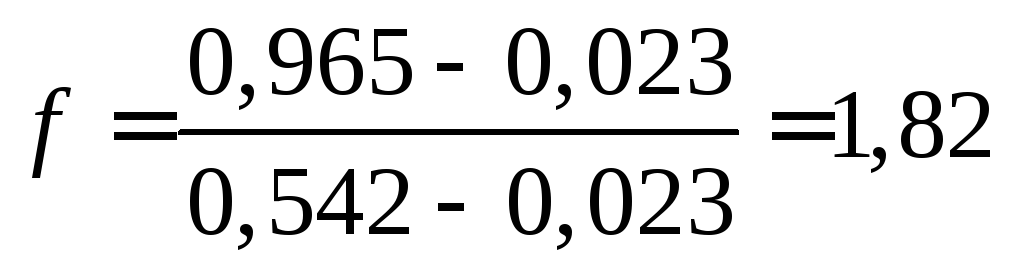

Определяем относительный мольный расход питания f:

Тогда уравнения рабочих линий верхней и нижней частей ректификационной колонны:

![]()

![]()