Всё и сразу / Протяжки квадратная сторона 22

.docПротяжка - многолезвийный инструмент, осуществляющий снятие припуска без движения подачи за счет превышения высоты или ширины последующего зуба по отношению к высоте или ширине предыдущего. Главное движение, осуществляющее процесс резания, поступательно прямолинейное, реже - вращательное. Протягивание - одно из наиболее высокопроизводительных процессов обработки деталей резанием, это достигается одновременным нахождением в работе нескольких зубьев инструмента. Протяжки позволяют получать поверхности высокой точности (IT6-IT8) и низкой шероховатости (Ra 0,32-2,5 мкм).

Протяжки - сложный, узкоспециализированный и дорогостоящий инструмент, поэтому их широко применяют в массовом и серийном производстве. В мелкосерийном производстве протяжки используют лишь тогда, когда другим способом нельзя получить необходимую форму и точность поверхности детали, например, шлицевые и винтовые отверстия.

Протяжки применяют для обработки внутренних (замкнутых) и наружных (открытых) поверхностей деталей. Соответственно различают внутренние и наружные протяжки. Разновидностью протяжек являются прошивки, конструкция которых подобна конструкции протяжек, однако в процессе резания прошивки подвергаются в основном сжимающим усилиям, а протяжки работают на растяжение.

Протягивание осуществляется на универсальных протяжных станках с горизонтальной или вертикальной компоновкой со скоростью резания V = 6...10 м/мин. Размерные возможности обработки ограничиваются силой тяги, создаваемой приводом на хвостовике протяжки и длиной рабочего хода ползуна (табл. 4.1). Прошивание осуществляется на прессах.

Таблица 4.1. Эксплуатационные характеристики горизонтальных протяжных станков

|

Модель станка |

Тип патрона |

Lст, мм |

Тяговое усилие, кН |

Ход ползуна, мм |

|

7510 |

Клиновой |

190 |

102 |

1400 |

|

7520 |

Клиновой |

200 |

204 |

1600 |

|

7530 |

Быстросменный автоматический |

280 |

306 |

1800 |

|

7540 |

Быстросменный автоматический |

380 |

408 |

2000 |

Условия задачи. Рассчитать и сконструировать квадратную протяжку для обработки квадратного отверстия стороной S. Длина протягиваемого отверстия l = 40 мм. Материал заготовки сталь 50Г. Предварительное значение диагонали квадратного отверстия было равно D.

S = 25,85H11=![]() мм

мм

D = 29.5H12=

![]() мм

мм

Механические свойства стали

![]() МПа

МПа

Решение.

Отверстие протягивают на горизонтально-протяжном станке 7540

. Патрон быстросменный автоматический по ГОСТ 16885 — 71*.

Наибольшая длина хода салазок 2000 мм.

Выбираем материал протяжки :

Т. к. обрабатываем материал – сталь 50Г (НВ 200 … 300), то выбираем материал протяжки – инструментальную сталь марки Р18.

Количество ступеней зубьев – m с постоянной подачей на зуб в пределах каждой ступени . Количество ступеней принимается равным четырем (m = 4) для квадратных протяжек с расстоянием между сторонами S <= 15 и равным четырем (m = 4) при S>15 мм.

Предварительное отверстие под квадратную и шестигранную протяжки делается обычно сверлом и имеет наибольший диаметр Do (мм), равный расстоянию S между сторонами протягиваемого отверстия (диаметр вписанной окружности), т.е.

Do = Smin или Do = Smin – (0.3 … 0.5)

Smin = 25,85 мм

Do = 25,85 мм

Главные режущие кромки располагаются на углах зубцов и имеют форму дуг концентрических окружностей, диаметр которых d постоянно увеличивается от первого зуба к последнему.

Диаметр последнего режущего и калибрующих зубцов.

dп

= Dmax

-

![]()

где Dmax – наибольший размер протягиваемого отверстия между углами – диаметр описанной окружности.

![]() - разбивание или

усадка отверстия, принимаемая

- разбивание или

усадка отверстия, принимаемая

![]() = 0.015 мм (округленно 0.02 мм) получаем

= 0.015 мм (округленно 0.02 мм) получаем

Dmax = D + IT = 29.5 +0.21=29.71мм

dп = 29.71 – 0.02 = 29.69 мм

Прямые стороны профиля зубцов являются вспомогательными кромками. Расстояние между ними, постоянное для всех зубцов протяжки, определяется следующими условиями:

Sп

= Smax -

![]()

Smax = S + IT = 25,85 + 0.13 = 25,98 мм

Sп = 25.98 – 0.02 =25,96 мм

Стружечные канавки на таких протяжках выполняются круговые, что значительно облегчает изготовление и заточку зубцов. При пересечении спинки стружечной канавки с плоскостями задних граней, примыкающих к прямым участкам режущей кромки, образуются так же гиперболы. Размеры стружечной канавки следует по возможности принимать по основному ряду, хотя на нескольких первых зубцах для обеспечения прочности протяжки приходится иногда прибегать к мелкой канавке.

Глубина стружечной канавки в различных местах поперечного профиля зуба имеет переменное значение: на главных кромках канавка имеет полную глубину , а на вспомогательных – уменьшенную.Возможны случаи, когда на плоских сторонах зубцов канавка совершенно исчезает. Чтобы облегчить движение протяжки в отверстии, такие зубцы снабжают продольной канавкой глубиной до 0.5 мм. Необходимо, чтобы размер Sп не возрастал к концу протяжки, а уменьшался в пределах допуска; в противном случае возможно заклинивание протяжки в отверстии, что может привести к ее разрушению или вырову металла со стенок отверстия.

Подъем на зуб на сторону Sz выбирают по табл. 105 /1. стр. 275/. Величину Sz можно также выбирать по нормативам режимов резания для протягивания. Принимаем Sz = 0,045 мм.

Между режущими и калибрующими зубьями делают несколько (два — четыре) зачищающих зубьев с постоянно убывающим подъемом на зуб. Для нашего примера принимаем z3 = 3 и распределяем подъем на зуб следующим образом: 1/2 Sz = 0,0225 мм; 1/3 Sz = 0,015 мм; 1/6 Sz = 0,0075 мм.

3. Профиль, размеры зуба и стружечных канавок между зубьями выбирают по табл. 106 /1. стр. 276/ в зависимости от площади слоя металла, снимаемого одним режущим зубом протяжки. Необходимо, чтобы площадь сечения стружечной канавки между зубьями отвечала условию

![]()

где

k

— 4 —

коэффициент заполнения канавки (выбираю

по

табл. 107 /1.

стр. 277/);

FK

—

площадь сечения канавки, мм2;

Fc

—

площадь

сечения среза металла, снимаемого одним

зубом, мм2.

![]()

Fc = 40*0,1 = 4 мм2.

Находим FK = kFc =4*4 = 16 мм2.

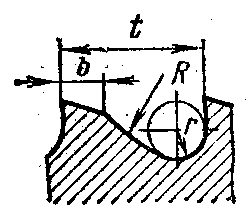

Пользуясь табл. 106 /1. стр. 276/ для ближайшего большего значения FK = 19.62 мм2, при прямолинейной форме стружечной канавки зуба принимаем: шаг протяжки t = 12 мм; глубина канавки h = 5 мм; длина задней поверхности b = 4 мм; радиус закругления канавки r = 2.5 мм

Шаг калибрующих зубьев tк квадратных протяжек принимаем равным

tк = 0.8*t = 0.8*12 = 10 мм.

Для получения лучшего качества обработанной поверхности шаг режущих зубьев протяжки делают переменным: от t + (0,2 ... 1) до t — (0,2 ... 1 мм). Принимаем изменение шага ±0,2 мм. Тогда из двух смежных шагов один равен 12 + 0,2 = 12,2 мм, а второй — 12 - 0,2 = 11,8 мм.

Фаска f на калибрующих зубьях плавно увеличивается от первого зуба к последнему с 0,2 до 0,6 мм.

Геометрические

элементы лезвия режущих и калибрующих

зубьев принимаем передний угол

![]() ;

;

задний

угол

![]() ;

;

![]() .

.

Число стружкоразделительных канавок и их размеры выбираем по табл. 108 /1. стр. 276/. Предельное отклонение передних углов всех зубьев ±2°, задних углов режущих зубьев ±30', задних углов калибрующих зубьев ±15'.

Число канавок n = 4; m = 1 мм; hк = 0.6 мм; r = 0.3 мм;

Максимальное число одновременно работающих зубьев

![]()

Определяем размеры режущих зубьев. Размер первого зуба принимаем равным размеру передней направляющей части: d = 22 мм. Диаметр каждого последующего зуба увеличиваем на 2Sz. На последних трех зачищающих зубьях, предшествующих калибрующим зубьям, подъем на зуб постепенно уменьшаем по данным п. 2.

Размер калибрующих зубьев

dK

=

Drnax

±

![]() =

29.71 — 0,01 = 29,7 мм,

=

29.71 — 0,01 = 29,7 мм,

где Smax = 29.71 мм — максимальный размер обработанного отверстия;

![]() — изменение

диаметра отверстия после протягивания

(при увеличении

диаметра отверстия — со знаком «—», а

при уменьшении

— со знаком «+»);

— изменение

диаметра отверстия после протягивания

(при увеличении

диаметра отверстия — со знаком «—», а

при уменьшении

— со знаком «+»);

![]() определяем для каждого материала

и толщины стенок протягиваемой заготовки

опытным

путем. В большинстве случаев при

протягивании заготовок из стали

увеличение диаметра отверстия составляет

0,005—0,01 мм; при протягивании заготовок

из вязких сталей уменьшение достигает

0,01 мм. При обработке

отверстий с большими полями допусков

(11 — 17-й квалитеты)

размер калибрующих зубьев SH

— Smax

—

.(0,01

...0,015) мм. Вычисленные размеры зубьев

сводят в

таблицу, помещаемую в рабочем чертеже

протяжки. Предельные

отклонения диаметров режущих зубьев

не должны

превышать 0,01 мм, а калибрующих зубьев

0,005

мм.

определяем для каждого материала

и толщины стенок протягиваемой заготовки

опытным

путем. В большинстве случаев при

протягивании заготовок из стали

увеличение диаметра отверстия составляет

0,005—0,01 мм; при протягивании заготовок

из вязких сталей уменьшение достигает

0,01 мм. При обработке

отверстий с большими полями допусков

(11 — 17-й квалитеты)

размер калибрующих зубьев SH

— Smax

—

.(0,01

...0,015) мм. Вычисленные размеры зубьев

сводят в

таблицу, помещаемую в рабочем чертеже

протяжки. Предельные

отклонения диаметров режущих зубьев

не должны

превышать 0,01 мм, а калибрующих зубьев

0,005

мм.

8. Число режущих зубьев подсчитываем по формуле и затем уточняем по таблице размеров зубьев:

![]()

где А — припуск на протягивание;

Припуск на диаметр под протягивание.

А = D – d = 29.71 – 22 = 7.71 мм.

![]()

Принимаем Zp = 40 :

Число калибрующих зубьев зависит от типа протяжки:

для прямоугольной zк = 4.

Длину протяжки от торца хвостовика до первого зуба принимают в зависимости от размеров патрона, толщины опорной плиты, приспособления для закрепления заготовки, зазора между ними, длины заготовки и других элементов

![]()

где

![]() — длина

входа хвостовика в патрон, зависящая

от конструкций

патрона (принимаем

— длина

входа хвостовика в патрон, зависящая

от конструкций

патрона (принимаем

![]() = 120 мм);

= 120 мм);

![]() — зазор между

патроном

и стенкой опорной плиты станка, равный

5— 20 мм (принимаем l3

= 15

мм); lс

— толщина стенки опорной

плиты протяжного станка (принимаем

— зазор между

патроном

и стенкой опорной плиты станка, равный

5— 20 мм (принимаем l3

= 15

мм); lс

— толщина стенки опорной

плиты протяжного станка (принимаем

![]() =

65 мм);

=

65 мм);

![]() — высота выступающей части планшайбы

(принимаем

— высота выступающей части планшайбы

(принимаем

![]() = 30 мм);

= 30 мм);

![]() — длина передней направляющей

(с учетом зазора

— длина передней направляющей

(с учетом зазора

![]()

![]() );

);

![]() мм.

мм.

Находим

![]() = 120 + 15 + 65 + 30 + 40 =270 мм.

= 120 + 15 + 65 + 30 + 40 =270 мм.

11. Выбираем конструктивные размеры хвостовой части протяжки. По ГОСТ 4044—70* принимаем хвостовик типа 2, без предохранения от вращения с наклонной опорной поверхностью (см. табл. 101) /1. стр. 270/:

![]() ;

;

![]() ;

;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() ;

;

диаметр передней направляющей d5 принимаем равным диаметру предварительного отверстия заготовки с предельным отклонением по е8:

![]() ;

;

длину переходного конуса конструктивно принимаем

![]() мм;

мм;

длину передней направляющей до первого зуба –

![]() мм.

мм.

Таким образом, полная длина хвостовика

![]() мм

мм

Диаметр задней направляющей протяжки должен быть равен диаметру протянутого отверстия с предельным отклонением по /7, прочие размеры задней направляющей — по табл. 111 /1. стр. 281/.

12. Определяем общую длину протяжки:

![]() мм

мм

где

![]() мм;

мм;

![]() — длина режущих

зубьев;

— длина режущих

зубьев;

![]() мм;

мм;

![]() -

длина зачищающих

зубьев;

-

длина зачищающих

зубьев;

![]() мм;

мм;

![]() -

длина калибрующих

зубьев;

-

длина калибрующих

зубьев;

![]() мм;

мм;

![]() — длина задней

направляющей (принимаем по табл. 111 /1.

стр. 281/

в

зависимости от диаметра задней

направляющей Dи).

Этот

диаметр равен наименьшему размеру

протянутого отверстия:

S

= SminH11,

выполненного с полем

допуска f7,

т. е.

— длина задней

направляющей (принимаем по табл. 111 /1.

стр. 281/

в

зависимости от диаметра задней

направляющей Dи).

Этот

диаметр равен наименьшему размеру

протянутого отверстия:

S

= SminH11,

выполненного с полем

допуска f7,

т. е.

![]()

![]() = 30

мм.

= 30

мм.

Тогда

L0 =270 + 480 + 36 + 40 + 30 = 644 мм

Принимаем L0 = 644js 17 (±3,15).

13. Максимально допустимая главная составляющая силы резания

![]()

Поправочные

коэффициенты на измененные условия

резания:

![]() = 1 (для

= 1 (для

![]() );

Кс

— 1

(при применении смазочно-охлаждающей

жидкости); Ки

= 1 (для зубьев протяжки со стружкоразделительными

канавками); тогда сила

резания

);

Кс

— 1

(при применении смазочно-охлаждающей

жидкости); Ки

= 1 (для зубьев протяжки со стружкоразделительными

канавками); тогда сила

резания

![]() H

H

Если полученная сила Ргmax превышает тяговую силу станка, приведенную в его паспортных данных, необходимо уменьшить zraax (т. е. увеличить шаг зубьев) или уменьшить подъем на зуб Sг. В данном случае тяговая сила станка равна 800000 Н следовательно, обработка возможна.

14. Проверяем конструкцию протяжки на прочность.

Рассчитаем конструкцию на разрыв во впадине первого зуба

![]()

где F -площадь опасного сечения во впадине первого зуба

![]()

![]() — напряжение в

опасном сечении

— напряжение в

опасном сечении

![]() МПа

МПа

Напряжение

в опасном сечении а не должно превышать

допустимого напряжения (табл. 112) /1.

стр. 283/.

![]() Мпа.

Мпа.

Приведем расчет для сечения хвостовика :

![]()

![]() МПа

МПа

Полученное напряжение также допустимо для хвостовика из легированной стали 40Х.

Рассчитаем хвостовик на смятие

![]()

где f1 — опорная площадь замка;

![]()

откуда допустимое напряжение при смятии

![]() МПа

МПа

Допустимое напряжение при смятии не должно превышать 600 МПа, что выполняется. Для данных условий работы режущую часть протяжки изготовляют из стали Р18, а хвостовик — из стали 40Х.

-

Предельные отклонения на основные элементы протяжки и другие технические требования выбираем поГОСТ 9126—76*.

-

Центровые отверстия выполняем по ГОСТ 14034—74*, форма В.

17. Выполняем рабочий чертеж протяжки с указанием основных технических требований.