Novaya_papka / lvenok_glava_2

.docx2 Проектирование складов ЦБЗ.

-

Проектирование складов щебня и песка

Критериями оценки складов каменных материалов являются: расчетная вместимость, коэффициент использования, производительность по разгрузке вагонов, эксплуатационные расходы по объему, капитальные вложения, степень инвентарности. Исходными данными для проектирования является расход каменных материалов на год. Зная вид выпускаемой смеси можно определить расход фракции щебня и песка. Зная вместимость склада можно выбрать его тип (в зависимости от способа доставки материала) и определить необходимую площадь застройки под склад, решить вопросы необходимого технологического оборудования для складских операций.

Запас материала на складе должен соответствовать нормам производственного запаса. Норма производственного запаса – это минимальное количество материалов на складах дорожно-строительных организаций, которое обеспечивает непрерывность и ритмичность производства. Производственный запас включает:

-

текущий - для нормальной работы производства в период между двумя очередными поставками

-

подготовительный – запас материалов, который находится на приемке, разгрузке, сортировке, складировании и не может быть выдан немедленно

-

страховой – на случай задержки очередной партии материала и полном расходовании при этом всех запасов.

Приблизительный объем производственного запаса можно принимать в зависимости от сменной потребности материалов.

-

сменная

потребность i-ого

материала

-

сменная

потребность i-ого

материала

– число

смен запаса ( в соответствии с положением

4)

– число

смен запаса ( в соответствии с положением

4)

Запас материалов на складе предприятия, число смен

|

Вид материала |

Прирельсовый ЦБЗ |

|

Щебень |

9 |

|

Песок |

7 |

|

Цемент |

7 |

Пщпр=248,47*9=2236.23 ,м3

Пппр=112.06*7=784.42 ,м3

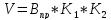

Расчетная вместимость склада каменных материалов определяется по формуле:

К1 - коэффициент разрыхления (К1=1,2)

К2 – коэффициент учитывающий потери при транспортировке материала (К2=1,02)

Vщ = 2236,23*1,2*1,02=2737,15 м3

Vп = 784,42*1,2*1,02=960,13 м3

Vп = Vп + Vп = 2737,15 + 960,13 = 3697,28 м3

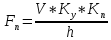

Полезная площадь склада предназначенная для размещения материалов определяется по формуле:

-

коэффициент

устойчивости штабеля (1,2 – 1,4)

-

коэффициент

устойчивости штабеля (1,2 – 1,4)

-

коэффициент

учитывающий потерю материала при

хранении, погрузке и разгрузке (1,01-1,03)

-

коэффициент

учитывающий потерю материала при

хранении, погрузке и разгрузке (1,01-1,03)

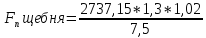

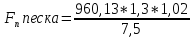

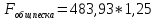

При прирельсовом расположении складов каменных материалов высота штабеля h 7,5м

=

483,93 м2

=

483,93 м2

=

169,75 м2

=

169,75 м2

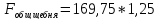

Общая площадь склада учитывающая проезды, проходы, площадки для погрузо-разгрузочных работ определяется по формуле:

=

604,91 м2

=

604,91 м2

=

212,19 м2

=

212,19 м2

– коэффициент

учитывающий увеличение площади (1,2-1,3)

– коэффициент

учитывающий увеличение площади (1,2-1,3)

Назначаем

прирельсовый склад каменных материалов

с подрельсовым бункером и

радиально-штабелирующим конвейером

(РШК). Общая полезная площадь песка

м2,

общая вместимость склада

м2,

общая вместимость склада

= 817,1 м2.

= 817,1 м2.

По технологии работы и по способу разгрузки - склад с гравитационной разгрузкой, по конструкции систем разгрузки - склад с приемными устройствами и комплексом машин и оборудования для штабелирования материалов, по способу хранения – открытый склад, по типу емкости – штабельный склад.

Назначаем РШК 20 (h = 7.5 м).

Проектирование склада цемента.

Типы складов цемента по месту расположения разделяются на прирельсовые и притрассовые. По конструкции – амбарные, бункерные и силосные. Амбарные и бункерные малоэффективные, наиболее эффективные силосные склады, которые имеют максимальный коэффициент использования площадей в пределах 0,9-1,0.

Прирельсовые склады рассчитаны на прием цемента из ж/д вагона и автотранспортных средств. Состав оборудования позволяет выгружать цемент из специальных вагонов – цементовозов и крытых вагонов.

Вагоны бункерного типа выгружаются в приемный бункер, а из него с помощью пневномоподъемника в силосы. Выгрузка крытых вагонов осуществляется пневноразгрузчиками всасывающе-нагнетательного действия.

Выдача цемента из складов в зависимости от дальности подачи может выполняться пневновинтовым, струйным или камерным насосами, а также механическим способом с помощью винтового конвейера.

Критериями выбора складов цемента является расчетная вместимость, коэффициент использования, капитальные вложения, приведенные затраты на переработку одной тонны материала при его внутризаводском транспортировании.

К2 – коэффициент учитывающий потери при транспортировке материала (К2=1,02)

Вцпр=129,59*7=907,13 , т

Vц = 907,13 *1,02= 925,27 т

В зависимости от месторасположения предприятия выбираем свой склад цемента.

|

Показатели |

1100 |

|

Производительность склада по приему цемента, т/ч из вагонов бункерного типа |

70 |

|

Производительность склада по выдаче цемента, т/ч пневмовинтовым насосом |

20 |

|

Число силосов, шт |

4 |

|

Диаметр одного силоса, м |

6 |

|

Высота силоса, м |

14,74 |

|

Установленная мощность оборудования, кВТ |

192 |

|

Расход сжатого воздуха, м3/мин |

71,48 |

|

Расход тепла на отопление склада при температуре окружающего воздуха -30 , кДЖ /ч |

51500 |

Каждый прирельсовый склад обслуживают 4 человека.