- •Билет 1. Приспособления механосборочного производства. Понятия: технологическая оснастка, приспособления.

- •Билет 5. Классификация по степени механизации

- •Билет 6. Основные узлы и элементы приспособлений

- •Билет 7. Установочные элементы приспособлений. Классификация

- •Билет 8. Установочные элементы приспособлений и предъявляемые к ним требования

- •Билет 9. Установочные элементы для базирования заготовок по плоским базовым поверхностям. Основные неподвижные.

- •Билет 10. Установочные элементы для базирования заготовок по плоским базовым поверхностям. Основные регулируемые и самоустанавливающиеся.

- •Билет 11. Установочные элементы для базирования заготовок по плоским базовым поверхностям. Вспомогательные самоустанавливающиеся и подводимые.

- •Билет 20. Установочно-зажимные механизмы, назначение, классификация. Ориентирующие механизмы. Принцип работы на примере тисков.

- •Билет 21. Установочно-зажимные механизмы, назначение, классификация. Самоцентрирующие механизмы. Принцип работы на примере тисков.

- •Билет 22. Установочно-зажимные механизмы. Самоцентрирующие механизмы с упруго деформируемыми элементами. Оправки с тарельчатыми пружинами. Конструкция. Расчет развиваемой силы.

- •Билет 23. Установочно-зажимные механизмы. Самоцентрирующиеся механизмы с упруго деформируемыми элементами. Мембранные патроны. Конструкция. Расчёт развиваемой силы.

- •Билет 24. Установочно-зажимные механизмы. Самоцентрирующиеся механизмы с упруго деформируемыми элементами. Цанги. Конструкция. Расчёт развиваемой силы.

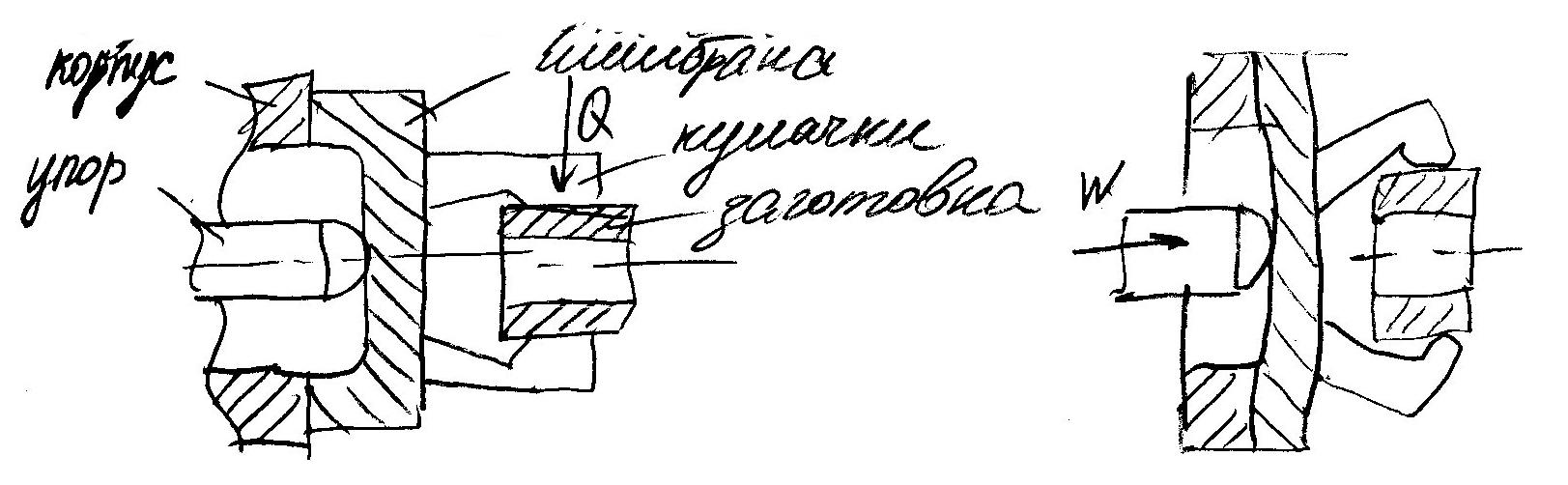

Билет 23. Установочно-зажимные механизмы. Самоцентрирующиеся механизмы с упруго деформируемыми элементами. Мембранные патроны. Конструкция. Расчёт развиваемой силы.

Мембранные механизмы применяют для центрирования по наружной и внутренней цилиндрической поверхности деталей типа дисков, колей, втулок и т.п. Основной деталью такого механизма является мембрана. Применяют мембраны 3-ех основных видов: рожковые, чашечные. кольцевые. Наиболее точными являются рожковые и чашечные.

Мембранный патрон обеспечивает высокую точность центрирования заготовки 0,02…0,005 мм. Применяются на финишных операциях обработки. Оснащаются ими токарные и шлифовальные станки

![]() ,

,

где

![]() - угол наклона мембраны в деформированном

состоянии; для мембран с d<50

мм

- угол наклона мембраны в деформированном

состоянии; для мембран с d<50

мм

![]() ;

d>50

;

d>50

![]() ;

коэффициент 0.75 введен из расчета, что

25% силы тяги расходуется

;

коэффициент 0.75 введен из расчета, что

25% силы тяги расходуется

на деформацию мембраны в пределах зазора между базовым отверстием заготовки и мембраной в недеформированном состоянии.

Билет 24. Установочно-зажимные механизмы. Самоцентрирующиеся механизмы с упруго деформируемыми элементами. Цанги. Конструкция. Расчёт развиваемой силы.

Установочно-зажиные механизмы предназначены для базирования и закрепления заготовки. Они делятся на ориентирующие и самоцентрирующие. К ориентирующим относят механизмы, которые определяют одну плоскость симметрии заготовки.

К самоцентирирующим относят механизмы, которые определяют 2 взаимно перпендикулярные плоскости симметрии заготовки.

Самоцентрирующие механизмы в зависимости от способа центрирования делятся на 2 группы:

-

Центрирование может обеспечивается кинематикой механизма, когда механизм состоит из нескольких деталей, имеющих взаимное согласованное перемещение и определяет геометрическую форму рабочих поверхностей (самоцентрирующие тиски, кулачковые, клиновые и рычажные патроны).

-

Основано на принципе упругой деформации элементов механизма. Они имеют одну упруго деформирующуюся деталь, обеспечивающую базирование и закрепление заготовки. Механизм обеспечивает более высокую точность центрирования.

Цанговые механизмы применяются для установки и закрепления как штучных заготовок, так и прутка. Все заготовки должны иметь 2 взаимоперпендикулярные плоскости симметрии. Основным элементом цангового механизма является цанга, которая представляет собой втулку, имеющую несколько осевых несквозных пазов.

Расчёт развиваемой силы

где Q-суммарная сила

закрепления заготовки; Q`-

сила, расходуемая на деформацию тисков

цанги;

![]() - угол трения между цангой и корпусом;

- угол трения между цангой и корпусом;

![]() - угол трения между цангой и заготовкой.

- угол трения между цангой и заготовкой.

Билет 25. Назначение силовых приводов. Пневматические приводы. Конструкция. Расчёт развиваемой силы.

Назначение: Силовые приводы предназначены для преобразования различных видов энергии в механическую. С их помощью осуществляют механизацию и автоматизацию зажимных устройств.

В зависимости от вида энергии силовые приводы, применяемые в приспособлениях делят на:

1) пневматические

2) гидравлические

3) пневмогидравлические

4) вакуумные

5) магнитные

6) электромагнитные

7) электромеханические

Достоинства: снижается время на закрепление-раскрепление заготовки; обеспечивается стабильная сила закрепления; уменьшают утомительность рабочего.

Требования, предъявляемые к силовым приводам:

-

Силовой привод должен обеспечивать исходную силу, достаточную для развития требуемой силы закрепления заготовки.

-

Силовой привод должен быть безопасен и удобен в эксплуатации.

-

Силовой привод не должен наносить ущерб окружающей среде.

Пневматические приводы.

Существует два типа – пневмоцилиндры и пневмокамеры. Пневмоцилиндры состоят из корпуса цилиндра, поршня и штока. Пневмокамеры состоят из камеры и диафрагмы.

|

|

|

|

|

2)

q-сила сжатия пружины.

|

|

|

|

Недостатки пневмосистем:

-

высокая шумность

-

резкие перемещения штока

-

низкое рабочее давление, требует больших габаритных размеров

Билет 26. Назначение силовых приводов. Гидравлические приводы. Конструкция. Расчёт развиваемой силы.

Назначение: Силовые приводы предназначены для преобразования различных видов энергии в механическую. С их помощью осуществляют механизацию и автоматизацию зажимных устройств.

В зависимости от вида энергии силовые приводы, применяемые в приспособлениях делят на:

1) пневматические

2) гидравлические

3) пневмогидравлические

4) вакуумные

5) магнитные

6) электромагнитные

7) электромеханические

Достоинства: снижается время на закрепление-раскрепление заготовки; обеспечивается стабильная сила закрепления; уменьшают утомительность рабочего.

Требования, предъявляемые к силовым приводам:

-

Силовой привод должен обеспечивать исходную силу, достаточную для развития требуемой силы закрепления заготовки.

-

Силовой привод должен быть безопасен и удобен в эксплуатации.

-

Силовой привод не должен наносить ущерб окружающей среде.

Гидравлические приводы

Работают от автономной гидростанции под действием рабочих жидкостей под давлением р=6-10 МПа. Конструктивно гидроприводы не отличаются от пневмоприводов за исключением уплотнений, которые должны работать при высоких давлениях. Гидроприводы могут развивать более высокие исходные силы при небольших габаритах. Обеспечивают плавность хода штока при зажиме-разжиме заготовки.

|

|

|

|

|

2)

q-сила сжатия пружины.

|

Билет 27. Вакуумные приводы. Конструкция. Расчёт развиваемой силы.

Вакуумные приводы работают от действия атмосферного давления. Их работа основана на работе перепада давления. Для создания герметичности между корпусом и заготовкой используют уплотнения. Базовая поверхность заготовки, устанавливаемая на привод, должна быть предварительно обработана. Используются на легконагруженных операциях для деталей типа пластин.

Расчёт развиваемой силы:

![]() ,

где

,

где

![]() -

полезная площадь (ограниченная

уплотнениями);

-

полезная площадь (ограниченная

уплотнениями);

![]() -

избыточное давление (разница атмосферного

и остаточного);

-

избыточное давление (разница атмосферного

и остаточного);

![]() -

коэффициент герметичности = 0,8…0,85

-

коэффициент герметичности = 0,8…0,85

Билет 28. Электромагнитные и магнитные приводы. Конструкция. Расчёт развиваемой силы.

Зажим и разжим осуществляется подачей электричества на электромагнит за счет работы выключателя.

Электромагнитные зажимные устройства применяют обычно в виде плит и планшайб для закрепления стальных и чугунных заготовок с плоской базовой поверхностью. Электромагнитный привод обладает рядом преимуществ, способствующих его применению в станочных приспособления, к ним относятся:

-

равномерное распределение силы притяжения по всей опороной поверхности заготовки, что резко снижает погрешность закрепления;

-

Высокая жесткость приспособления;

-

Свободный доступ к обрабатываемым поверхностям заготовки;

-

Удобство управления приводом;

Показана схема плиты, состоящая из корпуса, в котором находятся электромагниты, крышки, в которые заключены полюсники. Полюсники окружены изоляцией из немагнитного материала. Заготовку 5 устанавливают на крышку, её перекрывают полюсники. Заготовка, являясь проводником магнитного потока, замыкает магнитный поток между двумя полюсниками, что прижимает её к зеркалу плиты.

![]() ,

где

,

где

![]() - полезная площадь (площадь сердечника

за вычетом диэлектрика)

- полезная площадь (площадь сердечника

за вычетом диэлектрика)

![]()

Билет 29. Электромеханические приводы. Конструкция. Расчёт развиваемой силы.

Электромеханические приводы обладают широкой универсальностью, обеспечивают развитие регулируемой по величине исходной силы. Используются на оборудовании с ЧПУ в автоматических линиях, где требуется механизация и автоматизация процесса зажима.

Расчёт развиваемой силы.

![]() ,

,

где М – момент, развиваемый приводом;

![]() - угол наклона зуба муфты;

- угол наклона зуба муфты;

![]() - угол трения между поверхностями

- угол трения между поверхностями

![]() ;

;

W – исходная сила;

![]() -

средний радиус расположения зубьев

муфты.

-

средний радиус расположения зубьев

муфты.

Билет 30. Элементы для быстрой настройки положения инструмента и направления его движения.

Эти элементы предназначены для повышения точности выполняемых размеров и сокращения времени настройки оборудования. Их делят на три группы:

-

Элементы для быстрой установки инструмента на размер (установы, шаблоны, габариты). Установы используются на фрезерных операциях. Шаблоны используют для настройки режущего инструмента на токарных станках.

-

Элементы для определения траекторий движения (копиры – для копировальных станков различного вида)

-

Элементы для определения положения и направления движения инструментов (кондукторные втулки).

Билет 31. Установы. Назначение. Пример применения.

Используются на фрезерных операциях в конструкциях фрезерных приспособлений для быстрой установки заготовки на размер. Изготавливаются из материалов аналогичных установочным элементам.

Билет 32. Кондукторные втулки. Виды кондукторных втулок, область применения.

И спользуются

для определения положения и направления

движения осевого инструмента. Применяют

в конструкциях приспособлений, которыми

оснащают сверлильные и расточные станки.

Кондукторные втулки делятся на постоянные

и вращающиеся. Постоянные втулки делятся

на 3 группы: постоянные подвижные, сменные

и быстросменные.

спользуются

для определения положения и направления

движения осевого инструмента. Применяют

в конструкциях приспособлений, которыми

оснащают сверлильные и расточные станки.

Кондукторные втулки делятся на постоянные

и вращающиеся. Постоянные втулки делятся

на 3 группы: постоянные подвижные, сменные

и быстросменные.

Постоянные кондукторные втулки применяются в единичном и в серийном производстве с небольшой программой выпуска деталей, если в процессе эксплуатации нет необходимости замены втулки.

Сменные кондукторные втулки используют в крупносерийном и массовом производстве при большой программе выпуска деталей, что требует периодической смены втулки из-за размерного износа.

Быстросменные кондукторные втулки используют в тех случаях, когда с помощью приспособлений обеспечивается обработка отверстий различного диаметра и различным инструментом.

Точность обработки отверстий по кондукторным втулкам зависит от 2-х параметров:

-

от наличия радиального зазора между инструментом и втулкой, втулкой и кондукторной плитой.

-

От зазора между торцами втулки и заготовки

Рекомендуется для обеспечения нормальной работы втулки с минимальной потерей точности расстояние от торца втулки до заготовки принимать в следующих значениях:

При сверлении стали и цветных металлов е = диаметру отверстия (или полудиаметру). е=d…0,5d.

При сверлении хрупких материалов е=0,5d…0,3d.

При зенкеровании е=0,3d.

Вращающиеся втулки применяют при растачивании отверстий.

Кондукторные плиты служат для установки кондукторных втулок. Изготавливают их из качественного чугуна (реже из стали). Толщина плит 15-30 мм; для установки высоких кондукторных втулок предусматривают бобышки.