- •1 Общецеховые проектные решения

- •1.1 Производственная программа

- •Выбор расчетных профилей.

- •1.2 Информационный поиск

- •1.3 Структура основного производства и загрузка цеха производственной программой

- •1.3.1 Структура основного производства. Состав оборудования цеха.

- •1.3.2 Загрузка оборудования цеха производственной программой

- •1.4 Схема расположения оборудования

- •2. Проектные решения по прокатным станам со смежными агрегатами

- •2.1 Определение параметров прокатного стана

- •2.1.1 Сортамент и технический уровень стана

- •2.1.2 Параметры стана

- •2.2. Расчет режима прокатки

- •2.2.1. Описание методики расчета и критерии выбора режима прокатки

- •2.2.2 Исходные данные и ограничения

- •2.2.3 Расчет режима прокатки

- •2.2.4 Энергосиловые параметры

- •2.2.4.1 Описание методики расчета энергосиловых параметров

- •2.2.4.2 Алгоритм (блок-схема) расчета энергосиловых параметров.

- •Мощность

- •2.2.4.3 Расчет и анализ энергосиловых характеристик принятых режимов прокатки полос расчетных профилей

- •2,30,51250 Мм марки 08пс

- •2.2.5. Расчет производительности стана

- •2.3 Обеспечение процесса прокатки

- •2.3.1 Контроль качества проката

- •2.3.2 . Автоматизация процесса Система автоматического регулирования плоскостности полос в процессе прокатки.

- •Протокол

- •2.3.3 Подготовка валков

- •2.4 Проектирование главной лини клети

- •Установка клети

- •2.5 Параметры смежных агрегатов

- •3 Социально – экономические результаты

- •3.1 Охрана труда

- •3.1.1 Анализ условий труда на проектируемом объекте

- •3.1.2 Мероприятия по нормализации условий труда

- •3.1.2.1 Опасные производственные факторы

- •3.1.2.2 Вредные производственные факторы

- •3.1.3 Специальная часть

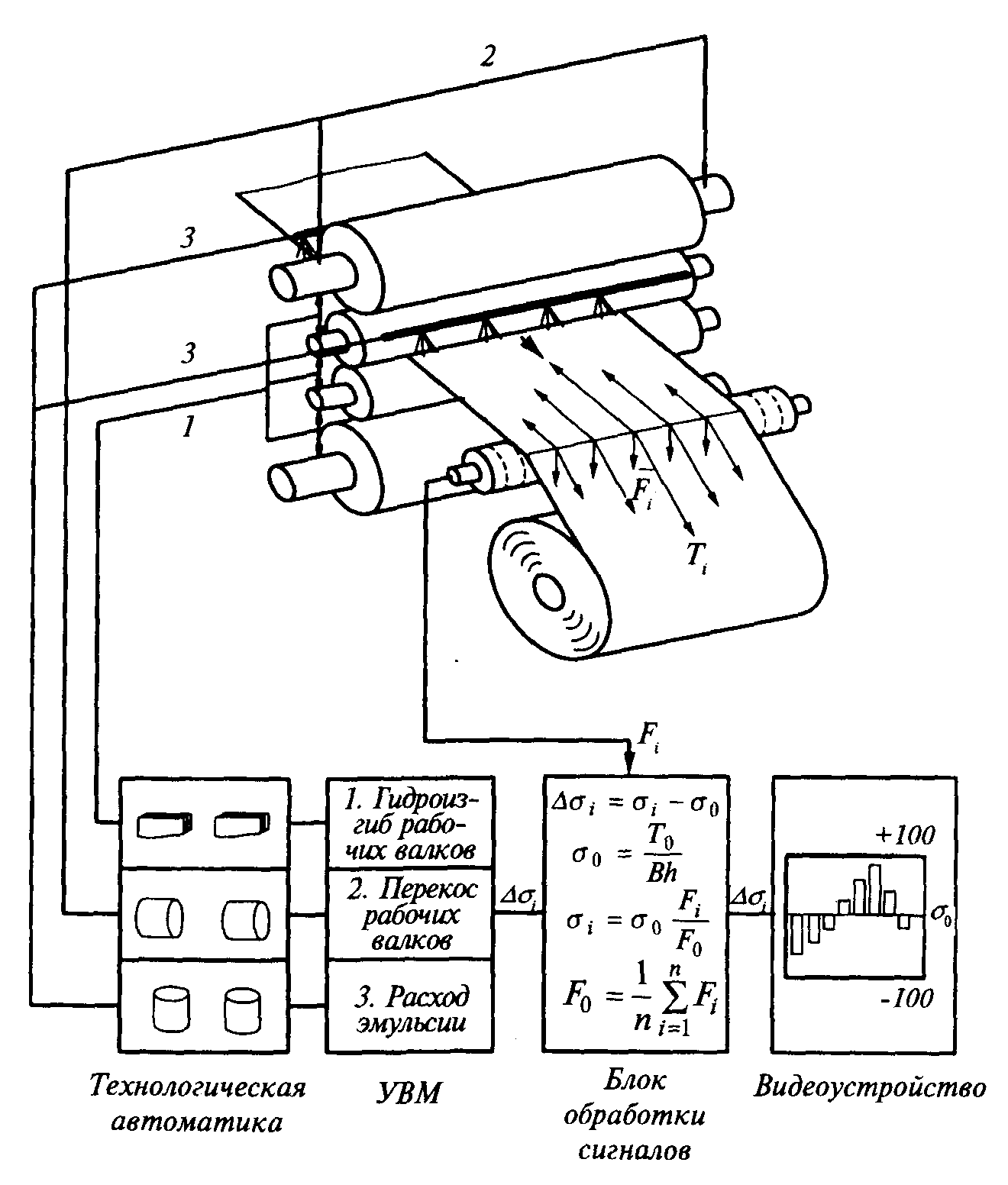

2.3.2 . Автоматизация процесса Система автоматического регулирования плоскостности полос в процессе прокатки.

Стабильность процесса холодной прокатки и плоскостность полос зависят от оснащенности станов средствами контроля и регулирования плоскостности, от диапазонов изменения регулирующих воздействий.

При холодной прокатке, характеризующейся высокими уровнями натяжения полосы, используются методы контроля плоскостности, основанные на косвенной оценке неравномерности удельных натяжений. Достоинство таких методов — возможность контроля качества полосы до возникновения видимой неплоскостности [15].

Контрольно-измерительная аппаратура широко применяется при регулировании плоскостности на станах холодной прокатки. В качестве регулирующих органов применяются разнообразные средства и приемы — основные из них: отклоняющий ролик с регулируемой формой образующей, который устанавливают после последней клети или перед любой клетью непрерывного стана; осевое перемещение промежуточных валков (пяти- и шестивалковые клети); валковые системы с регулируемой выпуклостью бочек; гидроизгиб валков; перекос валков в вертикальной и горизонтальной плоскостях; тепловое профилирование валков посредством дифференцированной подачи охлаждающей эмульсии; тепловое воздействие на полосу с различной интенсивностью по ширине; рассогласование скоростей валков; осевое смещение рабочих валков; различного вида станочные профилировки валков; изменение шероховатости валков по длине бочки; колебание полосы в горизонтальной плоскости в процессе прокатки [15]. На рисунке 6 представлена схема системы автоматического регулирования плоскостности полос в последней клети стана холодной прокатки. На рисунке 7 пока заны основные функции, которые включают подсистемы регулирования и сбора информации в последней клети.

Рисунок 6 . Схема автоматического регулирования плоскостности в последней клети многоклетевого стана холодной прокатки

Fi - усилие, измеряемое i-й секцией измерителя, Н; Т0 - общее натяжение полосы, Н; В, h - ширина и толщина полосы, мм.

Автоматический

режим

Непрерывный отжиг

Колпаковые печи

Регулирование

УВМ

Сбор

информации

()ост

F=KFC2(C4)

Перекос

Охлаждение

S=KSC1(C3)

Qi=KQCn i

C2 C4

C1 C3

Cn (n>4)

Контроль

отклонения

(i )

Эпюра

натяжения

Вход

.

.

.

.

.

Протокол

прокатки

Ручной

режим

|

Рисунок 7. Функциональная схема подсистемы автоматического регулирования и сбора информации о плоскостности

|

Формирование

воздействий на

валки

валки

Гидроизгиб

Разложение п

базисным

ортонормированным

функциям

о

В подсистеме реализован принцип замкнутого управления по отклонению, что делает ее достаточно надежной и эффективной. Уставки отдельных независимых каналов подсистемы гидроизгиба, перекоса рабочих валков и дифференцированной по длине бочки валков подачи смазочно-охлаждающей жидкости (СОЖ) рассчитываются по модифицированным формулам. Если расчет и реализация управляющих воздействий гидроизгиба и перекоса валков не вызывает на практике больших затруднений, то эффективное управление подачей СОЖ намного сложнее [15].

Математическое обеспечение (описание алгоритма).

Алгоритмы управления гидроизгибом валков и подачей смазочно-охлаждающей жидкости модернизируется в направлении устранения выявленных недостатков САРП [15].

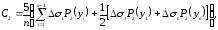

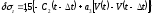

Для адекватного отображения параболической составляющей произвольной эпюры удельных натяжений использовали аппроксимацию ее второй ортонормированной функцией (многочленом) Лежандра. В результате получили коэффициент разложения эпюры (использовали формулу Симпсона численного интегрирования):

|

|

(29) |

где

С2

– коэффициент

разложения;

i-

показания стрессометра; i

= 1, …,

i-

показания стрессометра; i

= 1, …,

n–

число секций

стрессометра

на ширине полосы;

,P2(y)

второй полиномЛeжaндpa,

,P2(y)

второй полиномЛeжaндpa,

Наибольшее значениеP2(y)

равно +1, а наименьшее -0,5. В качестве

предложено использовать разность между

экстремальными значениями параболической

аппроксимации, которая равна

Наибольшее значениеP2(y)

равно +1, а наименьшее -0,5. В качестве

предложено использовать разность между

экстремальными значениями параболической

аппроксимации, которая равна

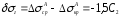

Таким образом,

|

|

(30) |

где

–

отклонения удельных натяжений в середине

и на краю аппроксимирующей параболы

[15].

–

отклонения удельных натяжений в середине

и на краю аппроксимирующей параболы

[15].

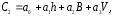

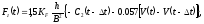

Для учета запаздывания во времени действия гидроизгиба установили экспериментальным путем зависимость С2 от скорости прокатки V. Методом корреляционно–регрессионного анализа эта зависимость была получена в виде линейного уравнения

|

|

(31) |

где h, B – толщина и ширина полосы, мм;

V – скорость прокатки, м/мин;

a0, a1, a2, a3 – коэффициенты уравнения регрессии.

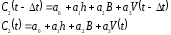

Для

двух различных значений скорости V(t)

и V(t- t),

отвечающих двум моментам времени можно

записать

t),

отвечающих двум моментам времени можно

записать

|

|

(32) |

где t – время, с.

Если

рассчитан коэффициент C2(t- t)

то, решая систему, для коэффициента

С2(t),

получим выражение

t)

то, решая систему, для коэффициента

С2(t),

получим выражение

|

|

(33) |

Получим выражение для регулировочного значения неравномерности натяжения, в котором отражены параболическая составляющая эпюры натяжения и зависимость от изменения скорости прокатки:

|

|

(34) |

В результате статистического анализа массива экспериментальных данных получена регрессионная зависимость (при числе опытов N = 150):

|

|

|

Rмн = 0,79; F = 80,84; Sост = 20,02 – значения коэффициента множественной корреляции, критерия Фишера и остаточного среднеквадратичного отклонения; их величина свидетельствует о точности и достоверности уравнения регрессии [15].

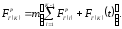

Окончательная формула для расчета усилия гидроизгиба рабочих валков в момент времени t принимает вид:

|

|

(35) |

где

t

– момент времени, изменение которого

позволяет с любой частотой прогнозировать

и формировать упреждающее воздействие

усилия гидроизгиба.

t

– момент времени, изменение которого

позволяет с любой частотой прогнозировать

и формировать упреждающее воздействие

усилия гидроизгиба.

Регулировочное значение усилия гидроизгиба будет рассчитываться по формуле

|

|

(36) |

При

прохождении сварного шва через пятую

клеть уставку гидроизгиба необходимо

рассчитывать по величине первого нового

измерения С2

при значении коэффициента КF

0,03 (для полос шириной B

0,03 (для полос шириной B

1300 мм) иКF

1300 мм) иКF

0,08 (для полос ширинойB

< 1300 мм). В дальнейшем регулировочная

уставка рассчитывается по формуле при

КF

= 0,003 м3

[15].

0,08 (для полос ширинойB

< 1300 мм). В дальнейшем регулировочная

уставка рассчитывается по формуле при

КF

= 0,003 м3

[15].

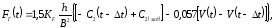

Для стабилизации условий трения по ширине очага деформации предложено фактическую уставку расхода СОЖ вычислять по формуле

|

|

(37) |

где

– фактическое регулировочное значение

расхода СОЖ вj-и

зоне коллектора,%;

– фактическое регулировочное значение

расхода СОЖ вj-и

зоне коллектора,%;

Qmax

– максимально возможный расход СОЖ в

отдельной зоне ( 100%);

100%);

Qmax.расч. – максимальная величина расхода СОЖ в отдельной зоне, рассчитанная по формуле ,%;

Qj(расч.)

– рассчитанная по формуле величина

расхода СОЖ в j-и

зоне коллектора, %.

При

этом минимальная величина

При включении САРП управляющий канал гидроизгиба рабочих валков отрабатывает параболические составляющие эпюры удельных натяжений и фиксируется на достигнутом уровне. Дальнейшей регулирование производится только подачей СОЖ, Включение более быстродействующего канала гидроизгиба валков обуславливается только лишь необходимостью оперативной отработки резких скачков эпюры натяжения. После отработки возмущений этот управляющий канал фиксируется на достигнутом уровне и дальнейшее регулирование производится за счет изменения расходов СОЖ по зонам распределительного коллектора. Это повысит продолжительность работы оборудования стана [15].

Разработанные алгоритмы управления гидроизгибом рабочих валков и подачей СОЖ позволят повысить эффективность работы САРП. Для получения холоднокатаных полос с плоскостностью, отвечающей требованиям последующей технологии, необходимо иметь возможность задания эпюры натяжений при регулировании.

Для введения в систему регулирования плоскостности заданной эпюры натяжения предложено модифицировать алгоритмы управления гидроизгибом рабочих валков и подачей CОЖ.

Формула принимает следующий вид:

|

|

(38) |

где С2(зад) – заданная эпюра натяжения (ее параболическая составляющая).

Учитывая ограниченность диапазона регулирования плоскостности с помощью гидроизгиба рабочих валков, необходимо корректировать величину расхода СОЖ по длине бочки валков следующим образом[15].

Сравниваются между собой фактические (Fф), и граничные максимально допустимые – Fдоп ) значения усилия гидроизгиба. Если | Fф | > | Fдоп |, то вычисляется разность

|

F= Fф - Fдоп |

|

а затем определяется добавочное регулировочное значения отклонения натяжения

|

|

(39) |

и вычисляется необходимое количество СОЖ, компенсирующее неравномерность натяжения, неустраненную) гидроизгибом:

|

|

|

где j = 1, 2, 5, 7, 8, 9.

Если фактическое усилие гидроизгиба получается со знаком минус, то оно сравнивается с минимальным граничным значением (100 % дополнительного изгиба), если же со знаком плюс - то с максимальным граничным значением (100 %) противоизгиба).

Для средних зон распределительного коллектора (j = 4, 5, 6) расчет расхода СОЖ производится по формуле:

|

|

(40) |

Для того, чтобы получить полосу с пониженными удельными на-тяжениями на кромках, необходимо уменьшить расход СОЖ в крайних зонах коллектора, соответствующих кромкам полосы. В этом случае расход СОЖ следует производить по следующей формуле:

|

|

|

где

зад

- задаваемое отклонение удельных

натяжений;

зад

- задаваемое отклонение удельных

натяжений;

зад

= (0,7–0,8)

зад

= (0,7–0,8) ср

– на кромках полосы (j

= 1, 2, 5, 7, 8, 9), в средней части полосы (j=

4, 5, 6 – при B

< 1400 мм, j

= 3,4,6,7 – при В

ср

– на кромках полосы (j

= 1, 2, 5, 7, 8, 9), в средней части полосы (j=

4, 5, 6 – при B

< 1400 мм, j

= 3,4,6,7 – при В

1400 мм).

1400 мм).

При задании эпюры в систему подачи СОЖ исключается необходимость в использовании гидроизгиба валков для отработки задаваемой эпюры натяжения. Однако, при этом следует учитывать ограниченность диапазона регулирования с помощью СОЖ.

Разработанная методика позволяет задавать в САРП эпюру удельных натяжений в соответствии с конкретными условиями прокатки и в зависимости от требования последующей технологии обработки полосы.