- •Комплект лабораторных работ

- •I. Общая часть

- •II. Вопросы для контроля

- •III. Оборудование, инструменты, материалы

- •IV. Порядок выполнения работы

- •V. Измерение шероховатости поверхности

- •В результате появляется погрешность базирования

- •3. Объекты исследования

- •Нормирование фрезерной операции

- •1. Цель работы и задачи исследования

- •2. Основные теоретические положения

- •3. Оборудование инструменты, материалы

- •4. Порядок выполнения работы

- •5. Обработка результатов хронометража

- •6. Контрольные вопросы

Нормирование фрезерной операции

для студентов очного, очно-заочного и заочного обучения

Тула, 2001

Разработал: канд. техн. наук, доцент Попова Н.Н.

Рассмотрено на заседании кафедры ТМС

Протокол №___от______2001 г.

Зав.кафедрой ТМС _______________А.С.Ямников

1. Цель работы и задачи исследования

Выполнение данной работы имеет своей целью изучить основные вопросы технического нормирования, используемого в условиях машиностроительных предприятий.

Для достижения этой цели необходимо решить ряд конкретных задач.

1.1 Уяснить структуру нормы штучного времени на выполнение операции механической обработки.

1.2 Изучить методику расчетов технических норм штучного времени.

1.3 Ознакомиться с техникой изучения затрат рабочего времени методом хронометража. Приобрести практические навыки проведения хронометража.

2. Основные теоретические положения

Технологический процессмеханической обработки - это совокупность последовательных действий по изменению формы, размеров, качества поверхности заготовки от момента поступления ее на обработку до получения готовой детали.

Операция- законченная часть технологического процесса обработки заготовки, выполняемая на одном рабочем месте.

Эффективность технологического процесса оценивается по трудоемкости выполнения технологических операций, из которых он состоит. Трудоемкость определяется на основе норм рабочего времени.

Регламентированное время, которое назначается на выполнение определенной операции в определенных производственных условиях одним или несколькими рабочими соответствующей квалификации, называется нормой времени. Норма времени устанавливается в процессе технического нормирования труда.

Норма труда позволяет оценить уровень производительности труда, на основе ее ведут расчеты и учет множества показателей производственно-хозяйственной деятельности предприятия. С учетом норм выбираются варианты конструкции изделия, способы осуществления технологических процессов, методы организации производства, труда и управления. Нормы труда необходимы для расчета заработной платы.

Используются три метода установления норм времени:

1) на основе изучения затрат рабочего времени наблюдением (опытно-статистические);

2) по нормативам (сравнением);

3) расчетный метод.

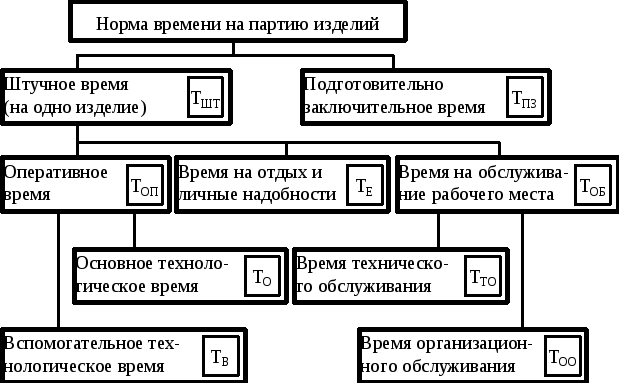

Техническаянормавременисостоит из нормы подготовительно - заключительного времени на партию деталей и нормы штучного времени (рис.1).

Рис. 1. Структура нормы времени на партию изделий.

Подготовительно-заключительным(ТПЗ) называют время, которое затрачивается на ознакомление рабочего с заданием, чертежом, подготовку рабочего места, наладку станка, инструмента и приспособлений, сдачу обработанных заготовок и т.д. Продолжительность подготовительно-заключительного времени не зависит от числа заготовок в партии.

Штучное время- интервал времени, равный отношению цикла технологической операции к числу одновременно изготавливаемых или ремонтируемых изделий или равный календарному времени сборочной операции.

Техническая норма штучного времени (ТШТ) определяется по формуле :

ТШТ= ТО+ ТВ+ ТТО+ ТОО+ ТЕ, (1)

где ТО- основное время;

ТВ- вспомогательное время;

ТТО- время технического обслуживания рабочего места;

ТОО- время организационного обслуживания рабочего места;

ТЕ- время перерывов в работе (естественные надобности).

Основное (технологическое) времяТО- это часть штучного времени, затрачиваемая на изменение и (или) последующее определение состояния предмета труда. Оно может быть:

машинным, если обработка заготовки осуществляется на станке при механической подаче режущего инструмента под наблюдением рабочего;

машинно-ручным, если обработка заготовки осуществляется на станке при участии рабочего с применением ручного труда (например, сверление на станке с ручной подачей);

ручным, если обработка осуществляется вручную (например, при слесарно-сборочных работах).

Основное технологическое время определяется по формулам для каждого конкретного случая обработки. На его величину, в первую очередь, оказывают влияние геометрические размеры обрабатываемых поверхностей и назначенные режимы резания.

Вспомогательное времяТВ- часть штучного времени, затрачиваемая на выполнение приемов, необходимых для обеспечения изменения и последующего определения состояния предмета труда.

Вспомогательное время может быть определено по формуле:

ТВ= ТВ1+ ТВ2+ ТВ3, (2)

где ТВ1- время на установку, закрепление и снятие заготовки;

ТВ2- время на управление станком в процессе выполнения операции;

ТВ3- время на измерение заготовки, выполнение пробных проходов.

При определении затрат вспомогательного времени в ходе выполнения конкретных станочных работ пользуются нормировочными таблицами. Исходным материалом для составления таких таблиц служат статистически обработанные материалы хронометражных наблюдений за конкретными действиями рабочего.

При определении затрат вспомогательного времени с помощью таблиц надо точно знать все рациональные действия рабочего, необходимые для выполнения каждого перехода и элемента, исключая из расчетов приемы, которые могут быть перекрыты основным временем или выполняются одновременно.

Сумма основного и вспомогательного времени называется оперативным временем, т.е.

ТОП= ТО+ ТВ(3)

Время обслуживаниярабочегоместа- часть штучного времени, затрачиваемая исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом.

Время технического обслуживаниярабочего места ТТОучитывает затраты на смену затупившегося инструмента, регулировку и подналадку станка во время работы, удаление стружки из зоны обработки и пр.

Затраты времени на техническое обслуживание рабочего места составляют примерно 2% от основного времени, т.е.

ТТО= 0,02 ТО(4)

ВремяорганизационногообслуживаниярабочегоместаТОО- время, затрачиваемое на чистку и смазку станка, на подготовку рабочего места и его уборку в конце рабочей смены.

Время на организационное обслуживание рабочего места назначается в долях от оперативного времени и составляет примерно 1% от оперативного времени

ТОО= 0,01 ( ТО+ ТВ) (5)

Времянаперерывыв работе ТЕвключает перерывы на отдых (если он предусмотрен условиями работы) и на личные надобности. Затраты на перерывы в работе составляют примерно 1% от оперативного времени, т.е.

ТЕ= 0,01 ( ТО+ ТВ) (6)

Специальные службы машиностроительных предприятий периодически проводят изучение затрат рабочего времени с целью получения исходных материалов для установления норм труда, выявления и использования резервов роста производительности.

Объектом изучения могут быть затраты времени на технологический и трудовой процессы в целом и на их элементы.

В зависимости от объектов изучения применяют следующие виды наблюдений: фотография рабочего времени, фотография времени использования оборудования, фотохронометраж и хронометраж.

В данной работе предполагается более подробно ознакомиться с техникой проведения хронометражных наблюдений.

Хронометраж- метод изучения затрат рабочего времени путем наблюдения и измерения его затрат на выполнение основных и вспомогательных многократно повторяющихся ручных и машинно-ручных элементов операции.

Хронометраж проводится в целях:

- установления норм времени,

- выявления и изучения передовых методов труда,

- разработки нормативов времени.

Чтобы технически правильно провести хронометраж операции механической обработки, необходимо предварительно расчленить операцию на ряд элементов, различающихся по функциональному признаку и имеющих четкие, удобные для наблюдения границы. Начало и конец каждого такого элемента называют фиксажнымиточками.

Проведение хронометража заключается в наблюдении за изучаемым процессом и последовательной записи замеров длительности элементов этого процесса. Запись ведется в специальных наблюдательныхлистах. Хронометраж может осуществляться с помощью стрелочно-циферблатных приборов (секундомеров, хроноскопов), счетчиков времени и регистрирующих устройств.

Для исключения влияния случайных факторов на точность хронометража наблюдения проводятся многократно. Число наблюдений рекомендуется устанавливать по табл.1 в зависимости от продолжительности элемента и объема производства.

Во всяком хронометражном ряде имеют место колебания продолжительности. Эти колебания закономерны и зависят от квалификации рабочего, организационно-технических факторов и т.п. Относительные размеры этих колебаний характеризуют степень устойчивости ряда, которая определяется коэффициентомустойчивости:

КУ = tmax / tmin , (7)

где tmax,tmin- максимальная и минимальная продолжительности выполнения элементов.

Расчетный коэффициент не должен превышать нормативного значения, которое определяется по табл. 2.

Если фактический коэффициент устойчивости хронометражного ряда равен или меньше нормативного, ряд считается устойчивым, а наблюдение правильным. В хронометражном ряде могут быть и значительные колебания длительности элементов, вызванные отклонениями от нормального содержания трудового процесса или ошибками наблюдателя. Такие замеры называют дефектными. Из хронометражного ряда они должны исключаться.