- •4 Системы автоматического управления станками

- •4.1 Общие понятия

- •4.2 Классификация систем управления станками

- •4.3 Копировальные сау прямого действия

- •4.4 Системы управления с распределительными валами

- •4.5 Следящие сау

- •4.6 Системы циклового программного управления

- •4.7 Числовое программное управление (чпу)

- •4.8 Самоприспособляющиеся (адаптивные) системы управления

- •5 Станки токарной группы

- •5.1 Токарно-винторезные станки

- •5.2 Токарные станки

- •5.3 Револьверные (токарно-револьверные) станки

- •5.4 Лобовые (лоботокарные) станки

- •5.5 Карусельные (токарно-карусельные) станки

- •5.6 Токарно-затыловочные станки

- •5.7 Токарные станки с программным управлением

- •6 Фрезерные станки

- •7 Станки сверлильно-расточной группы

- •7.1 Сверлильные станки

- •7.1.1 Вертикально-сверлильные станки

- •7.1.2 Радиально-сверлильные станки

- •7.1.3 Станки для сверления глубоких отверстий

- •7.2 Расточные станки

- •7.2.1 Универсальные горизонтально-расточные станки

- •7.2.1.1 Общие сведения

- •7.2.1.2 Кинематика станка модели 262а

- •7.2.2 Координатно-расточные станки

- •7.2.3 Отделочно-расточные (алмазно-расточные) станки

- •8 Строгальные, долбёжные и протяжные станки

- •8.1 Строгальные и долбёжные станки

- •8.2 Протяжные станки

- •9 Станки для абразивной обработки

- •9.1 Шлифовальные станки

- •9.1.1 Круглошлифовальные станки

- •9.1.2 Внутришлифовальные станки

- •9.1.3 Бесцентровошлифовальные станки

- •9.1.4 Плоскошлифовальные станки

- •9.1.5 Правка шлифовальных кругов

- •9.1.6 Шлифовальные станки с чпу

- •9.2 Отделочные процессы и станки

- •9.2.1 Хонингование

- •9.2.2 Суперфиниширование

- •9.2.3 Притирка

- •9.3 Заточные станки

- •10 Станки для электрофизических и электрохимических методов обработки

- •10.1 Назначение и область применения станков

- •10.2 Электроэрозионные станки

- •10.3 Ультразвуковые станки

- •11 Зубообрабатывающие станки

- •11.1 Классификация станков

- •11.2 Способы работы станков

- •11.2.1 Способ копирования

- •11.2.2. Способ обката

- •11.3 Зубофрезерные станки

- •11.3.1 Компоновки станков

- •11.3.2 Кинематика станка модели 5к32

- •11.4 Зубодолбёжные станки

- •1 Об.Долбяка оборотов заготовки,

- •1 Дв.Ход.ДолбSрад мм/дв.Х

- •11.5 Станки для нарезания конических зубчатых колёс

- •11.5.1 Нарезание конических колес с прямыми зубьями

- •11.5.2 Нарезание конических колес с круговыми зубьями

- •11.6 Зубозакругляющие станки

- •11.7 Зубоотделочные станки

- •11.8 Зубообрабатывающие станки с чпу

- •12 Резьбофрезерные станки

- •13 Токарные автоматы и полуавтоматы

- •13.1 Токарные одношпиндельные автоматы

- •13.1.1 Фасонно-отрезные автоматы

- •13.1.2 Автоматы продольного точения

- •13.1.3 Токарно-револьверные автоматы

- •13.2 Токарные горизонтальные многошпиндельные автоматы последовательного действия

- •13.3 Токарные одношпиндельные полуавтоматы

- •13.4 Токарные многошпиндельные полуавтоматы (тмп). Шестишпиндельный полуавтомат мод. 1284

- •13.4.1 Назначение, принципы работы и компоновки полуавтоматов

- •13.4.3 Цикл работы станка мод. 1284

- •13.4.4 Устройство и работа отдельных механизмов и узлов полуавтомата

- •14 Агрегатные станки

- •15 Автоматические станочные линии

- •15.1 Основные понятия

- •15.2 Классификация автолиний

- •15.3 Типы и состав автоматических линий

- •15.4 Системы управления автолиниями

- •15.5 Транспортные устройства ал

- •16 Станки и станочные комплексы с числовым программным управлением

- •16.1 Станки с чпу. Обрабатывающие центры

- •16.1.1 Эффективность перехода в станках к чпу

- •16.1.2 Особенности устройства станков с чпу

- •16.1.3 Приводы подач станков с чпу

- •16.1.4 Датчики обратной связи

- •16.1.5 Шпиндельные группы станков с чпу

- •16.1.6 Накопители инструментов и обрабатываемых заготовок

- •16.1.7 Устройство, кинематика и работа обрабатывающего центра модели ир-500мф4

- •16.1.7.1 Назначение и возможности станка

- •16.1.7.2 Общее устройство и работа станка

- •16.1.7.3 Кинематика станка. Назначение гидроцилиндров

- •16.1.7.4 Устройство и работа некоторых механизмов станка

- •16.1.7.5 Цикл работы станка

- •А Цикл автоматической смены инструмента

- •Б Цикл автоматической смены спутников

- •16.2 Промышленные роботы

- •16.3 Гибкие производственные системы и интегрированные автоматизированные производства

- •17 Понятие об эксплуатации оборудования

11.6 Зубозакругляющие станки

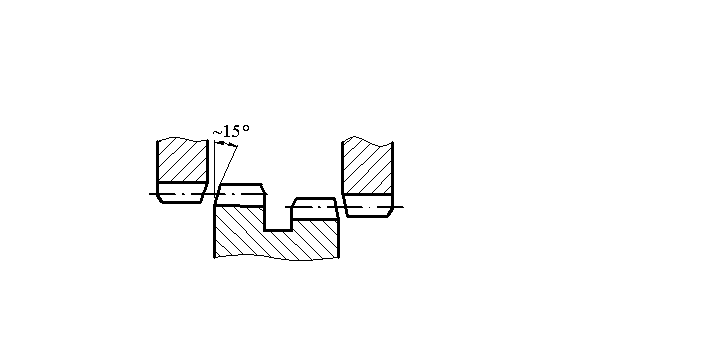

Зубозакругляющие станки служат для закругления торцев зубьев колёс переключаемых передач.

При токарной обработке венец колеса со стороны сопрягаемого колеса обтачивается по конусу с углом ~15О, а затем после нарезания зубьев, их торцы на конусной поверхности закругляются.

|

|

|

Рис. У.19. Подготовка зубчатых колёс к зубозакруглению |

Наибольшую долговечность переключаемых зубчатых колёс при хорошей их включаемости обеспечивает бочкообразная форма торца зуба (рис. 11.15).

Такая форма может быть обеспечена при обработке пальцевой фасонной фрезой (рис. 11.16) при следующих движениях колеса и вращающейся фрезы:

- непрерывное деление и синхронное возвратно-поступательное движение фрезы вдоль оси колеса (схема а) или самого колеса (схема б);

- возвратно-колебательное движение фрезы по радиусу вокруг зуба с периодическим делением при отведённом колесе (схема в).

Методу обработки пальцевой фрезой свойственны следующие недостатки:

а) низкая стойкость и значительная трудоёмкость изготовления и переточки фрезы с вогнутым профилем зубьев;

б) образование игольчатой стружки, отличающейся большой сцепляемостью, что повышает опасность травматизма рук рабочего;

в) недостаточная производительность.

При использовании дисковой фасонной фрезы (рис. 11.17) отмеченные недостатки в значительной степени устраняются.

Цикл закругления одного зуба дисковой фасонной фрезой следующий:

- врезание в торец колеса на полную глубину закругления h;

- обработка торца зуба по радиусу r при перемещении фрезы по дуге;

- быстрый вертикальный отвод фрезы;

- возврат фрезы в исходное положение по дуге с одновременным делением колеса для обработки следующего зуба.

11.7 Зубоотделочные станки

Для отделочной обработки зубьев шестерен применяют обкатку, шевингование, притирку, шлифование, хонингование.

При обкатке обрабатываемое зубчатое колесо обкатывается под нагрузкой с одним или несколькими закаленными эталонными колесами. В результате пластической деформации происходит уплотнение боковых поверхностей обрабатываемых зубьев.

Шевингование – процесс соскабливания с боковых поверхностей зубьев стружки толщиной от 0,005 до 0,1 мм режущим инструментом – шевером. Шевер (рис. 11.18) представляет собой зубчатое колесо (реже – рейку), имеющее на боковых сторонах зубьев режущие кромки, образованные поперечными канавками. Шевер и обрабатываемое колесо устанавливаются так, что их оси скрещиваются под углом 10-150. Это обеспечивает относительное проскальзывание профилей их зубьев при вращении шевера и колеса.

Для обработки зубьев по всей длине колеса сообщается подача S (рис. 11.19), которая может быть продольной (схема а), диагональной (б), поперечной (в) , тангенциальной (г).

При шевинговании с продольной подачей, т.е. с подачей вдоль оси заготовки, длина L1 хода теоретически равна длине зуба колеса. Линия кратчайшего расстояния между осями шевера и обрабатываемого колеса в этом случае остается неподвижной относительно шевера. Следовательно, обработка производится одними и теми же режущими кромками, что приводит к неравномерному износу шевера.

При диагональной подаче длина требуемого перемещения L2 меньше, т.к. направление подачи составляет некоторый угол с осью изделия. Кроме того, благодаря перемещению линии кратчайшего расстояния вдоль оси шевера в работе участвует большее число режущих кромок, чем при шевинговании с продольной подачей.

При поперечной подаче, т.е. при подаче в направлении, перпендикулярном к оси изделия, требуемое перемещение L3 ещё меньше, чем при шевинговании с диагональной подачей, а износ шевера происходит равномерно по всем режущим кромкам зубьев.

Шевингование с тангенциальной подачей отличается от шевингования с поперечной подачей тем, что подача направлена под прямым углом к оси шевера, а не изделия. Требуемое перемещение L4 в этом случае наименьшее.

Притирка применяется для отделки рабочих поверхностей закаленных зубьев. Операция производится притиром – чугунным зубчатым колесом – с помощью абразивной пасты.

Зубошлифование незаменимо там, где требуется устранить искажения профиля зуба, вызванные термообработкой, и обеспечивает высокие точность и чистоту рабочих поверхностей.

Зубошлифование производится или способом копирования, или обката (см. рис. 11.2). В первом случае (схема а) круг должен быть заправлен так, чтобы его профиль в радиальном сечении соответствовал профилю впадины шлифуемого колеса. Движения: вращение шлифовального круга (главное), непрерывная продольная и периодическая радиальная подачи. При шлифовании зубьев способом обката шлифовальный круг имитирует контур одного или нескольких зубьев производящей рейки, а сам процесс основывается на использовании относительных движений рейки и зубчатого колеса (схемы б и в) или червяка и червячного колеса (схема г).

Зубохонингование. Применяется после зубошевингования и термообработки. При хонинговании устраняются небольшие дефекты поверхности закалённых зубьев, удаляется окалина, снимаются забоины и значительно улучшается качество поверхности зубьев. Инструмент – хон – представляет собой зубчатое колесо, изготовленное из пластмассы с абразивной смесью, зернистость которой (40, 60, 80) выбирается в зависимости от марки стали, твёрдости и требуемой чистоты поверхности обрабатываемых зубьев. Относительные движения те же, что при шевинговании. Припуск на сторону зуба – до 10 мкм.