- •4 Системы автоматического управления станками

- •4.1 Общие понятия

- •4.2 Классификация систем управления станками

- •4.3 Копировальные сау прямого действия

- •4.4 Системы управления с распределительными валами

- •4.5 Следящие сау

- •4.6 Системы циклового программного управления

- •4.7 Числовое программное управление (чпу)

- •4.8 Самоприспособляющиеся (адаптивные) системы управления

- •5 Станки токарной группы

- •5.1 Токарно-винторезные станки

- •5.2 Токарные станки

- •5.3 Револьверные (токарно-револьверные) станки

- •5.4 Лобовые (лоботокарные) станки

- •5.5 Карусельные (токарно-карусельные) станки

- •5.6 Токарно-затыловочные станки

- •5.7 Токарные станки с программным управлением

- •6 Фрезерные станки

- •7 Станки сверлильно-расточной группы

- •7.1 Сверлильные станки

- •7.1.1 Вертикально-сверлильные станки

- •7.1.2 Радиально-сверлильные станки

- •7.1.3 Станки для сверления глубоких отверстий

- •7.2 Расточные станки

- •7.2.1 Универсальные горизонтально-расточные станки

- •7.2.1.1 Общие сведения

- •7.2.1.2 Кинематика станка модели 262а

- •7.2.2 Координатно-расточные станки

- •7.2.3 Отделочно-расточные (алмазно-расточные) станки

- •8 Строгальные, долбёжные и протяжные станки

- •8.1 Строгальные и долбёжные станки

- •8.2 Протяжные станки

- •9 Станки для абразивной обработки

- •9.1 Шлифовальные станки

- •9.1.1 Круглошлифовальные станки

- •9.1.2 Внутришлифовальные станки

- •9.1.3 Бесцентровошлифовальные станки

- •9.1.4 Плоскошлифовальные станки

- •9.1.5 Правка шлифовальных кругов

- •9.1.6 Шлифовальные станки с чпу

- •9.2 Отделочные процессы и станки

- •9.2.1 Хонингование

- •9.2.2 Суперфиниширование

- •9.2.3 Притирка

- •9.3 Заточные станки

- •10 Станки для электрофизических и электрохимических методов обработки

- •10.1 Назначение и область применения станков

- •10.2 Электроэрозионные станки

- •10.3 Ультразвуковые станки

- •11 Зубообрабатывающие станки

- •11.1 Классификация станков

- •11.2 Способы работы станков

- •11.2.1 Способ копирования

- •11.2.2. Способ обката

- •11.3 Зубофрезерные станки

- •11.3.1 Компоновки станков

- •11.3.2 Кинематика станка модели 5к32

- •11.4 Зубодолбёжные станки

- •1 Об.Долбяка оборотов заготовки,

- •1 Дв.Ход.ДолбSрад мм/дв.Х

- •11.5 Станки для нарезания конических зубчатых колёс

- •11.5.1 Нарезание конических колес с прямыми зубьями

- •11.5.2 Нарезание конических колес с круговыми зубьями

- •11.6 Зубозакругляющие станки

- •11.7 Зубоотделочные станки

- •11.8 Зубообрабатывающие станки с чпу

- •12 Резьбофрезерные станки

- •13 Токарные автоматы и полуавтоматы

- •13.1 Токарные одношпиндельные автоматы

- •13.1.1 Фасонно-отрезные автоматы

- •13.1.2 Автоматы продольного точения

- •13.1.3 Токарно-револьверные автоматы

- •13.2 Токарные горизонтальные многошпиндельные автоматы последовательного действия

- •13.3 Токарные одношпиндельные полуавтоматы

- •13.4 Токарные многошпиндельные полуавтоматы (тмп). Шестишпиндельный полуавтомат мод. 1284

- •13.4.1 Назначение, принципы работы и компоновки полуавтоматов

- •13.4.3 Цикл работы станка мод. 1284

- •13.4.4 Устройство и работа отдельных механизмов и узлов полуавтомата

- •14 Агрегатные станки

- •15 Автоматические станочные линии

- •15.1 Основные понятия

- •15.2 Классификация автолиний

- •15.3 Типы и состав автоматических линий

- •15.4 Системы управления автолиниями

- •15.5 Транспортные устройства ал

- •16 Станки и станочные комплексы с числовым программным управлением

- •16.1 Станки с чпу. Обрабатывающие центры

- •16.1.1 Эффективность перехода в станках к чпу

- •16.1.2 Особенности устройства станков с чпу

- •16.1.3 Приводы подач станков с чпу

- •16.1.4 Датчики обратной связи

- •16.1.5 Шпиндельные группы станков с чпу

- •16.1.6 Накопители инструментов и обрабатываемых заготовок

- •16.1.7 Устройство, кинематика и работа обрабатывающего центра модели ир-500мф4

- •16.1.7.1 Назначение и возможности станка

- •16.1.7.2 Общее устройство и работа станка

- •16.1.7.3 Кинематика станка. Назначение гидроцилиндров

- •16.1.7.4 Устройство и работа некоторых механизмов станка

- •16.1.7.5 Цикл работы станка

- •А Цикл автоматической смены инструмента

- •Б Цикл автоматической смены спутников

- •16.2 Промышленные роботы

- •16.3 Гибкие производственные системы и интегрированные автоматизированные производства

- •17 Понятие об эксплуатации оборудования

9.1.4 Плоскошлифовальные станки

|

|

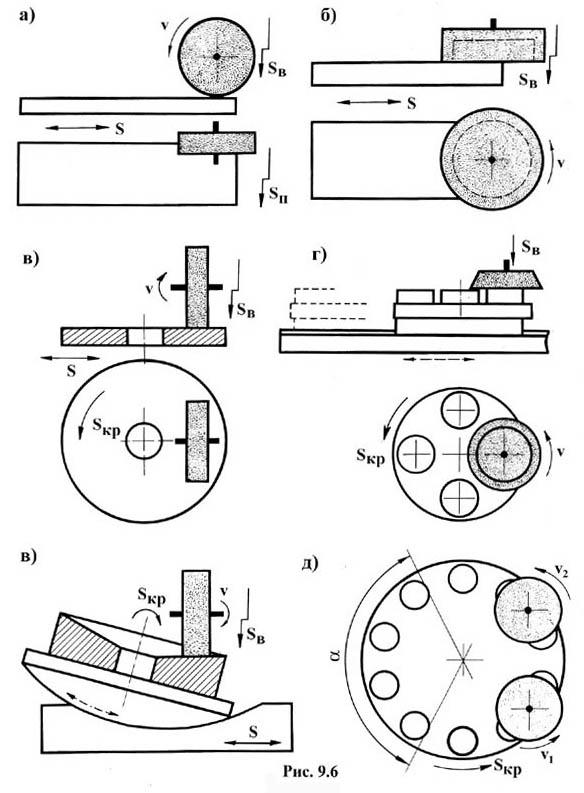

Одна из компоновок станка для шлифования плоскостей показана на рис 9.5. Прямоугольный стол Б находится на продольных направляющих станины А. На столе с помощью какого-либо приспособления или магнитной плиты крепится обрабатываемое изделие. Шлифовальный круг Д находится на горизонтальном шпинделе вертикально-подвижной шлифовальной бабки Г, которая вместе со стойкой В может перемещаться по поперечным направляющим станины. Формообразующие движения на рассматриваемом плоскошлифовальном станке с прямоугольным столом и горизонтальным шпинделем следующие (рис. 9.6,а): - главное (v) – вращение шлифовального круга; - подачи – продольная (S) – непрерывное возвратно-поступательное перемещение стола с деталью, поперечная (Sп) и вертикальная (Sв) – периодические перемещения шлифовального круга. Компоновки и конструкции станков зависят от принятых для них схем резания (см. рис. 9.6). В этой связи различают, кроме рассмотренного, следующие типы плоскошлифовальных станков: - с прямоугольным столом и вертикальным шпинделем (б); - с круглым подвижным столом и горизонтальным шпинделем (в, в'); - с круглым выдвижным столом и вертикальным шпинделем (г); - с круглым столом с неподвижной осью вращения и двумя вертикальными шпинделями (д; на схеме a - зона загрузки-выгрузки). |

На станках с горизонтальным шпинделем шлифовальные круги работают периферией, с вертикальным - торцем. Торцевые круги могут быть сплошными и сегментными.

Имеются также станки портального типа с несколькими поворотными шпиндельными головками, предназначенные, главным образом, для шлифования направляющих станин.

9.1.5 Правка шлифовальных кругов

Круг в процессе работы изнашивается, "засаливается", зёрна его затупляются. "Засаливание" заключается в налипании частиц металла на абразивные зёрна и забивании пор металлической стружкой и отходами шлифования.

Восстановление работоспособности круга осуществляется его правкой, состоящей в съёме с поверхности круга слоя толщиной 0,05-0,2 мм. Для правки применяют стальные и твёрдосплавные ролики, абразивные круги, алмазы и алмазные карандаши, профилирующие ролики.

Стальные цилиндрические ролики с крестообразными спиральными канавками на их поверхности, т.н. шарошки, часто применяют для правки круга на круглошлифовальных станках. Шарошка, установленная на подшипниках в державке, приводится в соприкосновение с вращающимся кругом и начинает также вращаться. Наталкиваясь при этом на выступающие над поверхностью круга зёрна, шарошка вырывает их из связки. Правка производится с продольной подачей 0,5-1 мм/с и поперечной подачей 0,01-0,02 мм на один проход. Такой способ правки называют обкаткой. Стальные шарошки довольно быстро изнашиваются, в связи с чем для правки иногда используют твёрдосплавные ролики.

Широко распространена правка абразивными кругами; при этом возможно использование как способа обкатки, так и способа шлифования.

Правка алмазом является наиболее совершенным способом правки. При такой правке часть зерён из связки удаляется, а часть дробится – происходит практически срезание слоя круга. Благодаря этому выправленный круг обеспечивает при работе повышенные точность и чистоту шлифованной поверхности. Для правки используют технические алмазы. Чем больше диаметр круга и выше его зернистость и твёрдость, тем больше по размеру должен быть алмаз. Так если для правки круга на керамической связке Æ200 мм, зернистости 40 и твёрдости СМ2 требуется алмаз не менее 0,3 карата, то для правки круга Æ500 мм такой же характеристики требуется алмаз 0,75 карата. Значительно дешевле мелкая алмазная крошка размером 0,1-0,3 карата, которая обычно используется в виде алмазных карандашей. Правка алмазными карандашами производится при обильном охлаждении с продольной подачей 0,4-1 м/мин и поперечной подачей 0,01-0,03 мм на один проход.