3. Рабочая зона — пространство, в котором при работе может находиться рука манипулятора (рис. 16.12).

Рис. 16.12. Рабочая зона робота

4. Погрешность позиционирования — отклонение заданной позиции исполнительного механизма от фактической при многократном повторении:

n

δ x = ∑ ДX i / k ,

i=1

где Xi — отклонение координаты; k — количество повторений. ПР с малой точностью позиционирования и погрешностью более 1,0 мм способны выполнять транспортные операции, операции окраски, конструкционной сварки. Средняя точность позиционирования 0,1—1,0 мм при скоростях перемещений 0,5—1,0 м/с в основном удовлетворяет требованиям, предъявляемым к обслуживанию различных видов технологического оборудования. ПР с высокой точностью позиционирования (менее 0,1 мм) используют для выполнения сборочных работ.

5.Скорость перемещения конечного звена манипулятора, которая определяет быстродействие. Малое быстродействие при скорости перемещения до 0,5 м/с характерно для гидравлических ПР средней и большой грузоподъемности. Среднее быстродействие (до 1,0 м/с) соответствует средней скорости движения руки человека и основной массе ПР, используемых для автоматизации производственных процессов. Высокое быстродействие (более 1,0 м/с) используется для ограниченного типоразмера роботов вследствие значительных механических трудностей их создания и эксплуатации.

6.Системы управления ПР подразделяются на цикловые, позиционные, контурные и комбинированные. При цикловом управлении программируются последовательность движений и интервалы времени между циклами. Информация о положении исполнительных механизмов ПР задается для крайних положений рабочих органов по каждой из координат. Позиционное управление позволяет программировать независимые перемещения по осям координат в произвольные точки рабочей зоны манипулятора. Здесь движение каждой степени подвижности осуществляется в виде конечной последовательности позиций, заданных программой, с дискретной отработкой движений. При контурном управлении рабочие органы манипулятора перемещаются по заданной программой траектории в пределах рабочей зоны. Комбинированное управление объединяет возможности позиционного и контурного управления.

Эффективность работы ПР во многом определяется конструкцией захватного устройства (ЗУ). К нему предъявляются следующие требования: простота конструкции, надежность, неизменность положения заготовки при ее транспортировании, минимальное время обработки, достаточное усилие, исключение повреждения изделий. ЗУ делятся на механические, вакуумные, пневматические, магнитные, электромагнитные и др. Наиболее широкое распространение получили механические захваты, которые могут быть незажимными и зажимными. Незажимные захваты выполняются в виде перемещающихся возвратно-поступательно планок, стержней, периодически вращающихся дисков и барабанов (рис.16.13). К зажимным захватам относятся кулачковые, кле-

щевые, шариковые и др. Они просты по конструкции и надежны в работе, однако характеризуются низкой универсальностью, сложностью переналадки и возможность. повреждения поверхности контакта.

Рис. 16.13. Незажимный захват:

1 – груз; 2 – планка; 3 – пружина; 4 – рычаг

Вакуумные захваты (рис. 16.14) состоят из трубки 1, которая в нижней части переходит в раструб в виде колокола, и шарикового клапана 2. При нажатии на плоскость изделия раструб распрямляется в кольцо, при этом воздух, находящийся в полости колокола вытесняется через клапан, и изделие присасывается к захвату. Усилие прижима определяется по формуле

F = k Sп Pи ,

где k — коэффициент негерметичности (0,8—0,85); Sп — площадь поверхности, ограниченной кольцом; Ри — избыточное давление, равное разности между атмосферным и давлением в вакуумной полости приспособления

(0,1·105 Па).

Рис. 16.13. Вакуумный захват

Преимущества вакуумного захвата — удобство поштучного отделения груза, отсутствие сосредоточенных сил зажима, недостатки — малая грузоподъемность, необходимость сплошной гладкой поверхности деталей.

Для транспортирования деталей, изготовленных из ферромагнитных материалов, применяют магнитные захваты. К их достоинствам относятся простота конструкции, возможность захвата деталей сложной конфигурации, отсутствие повреждений поверхности деталей, к недостаткам — намагничивание деталей, ограниченная номенклатура материалов деталей. Усилие захвата определяется свойствами материала объекта (магнитной индукцией В) и площадью S контакта:

F = (B /104 )2 S ,

Пневматические захваты (рис. 16.15) основаны на использовании камерных элементов, просты по конструктивному исполнению и надежны в работе. При захватывании объектов сжатый воздух по шлангам 1 подается в каждый из баллонов-губок 3, которые захватывают объект. Изменением давления сжатого воздуха, поступающего в баллоны, достигается регулировка усилия, удерживающего объект. Поэтому пневматический захват может удерживать объекты, имеющие различные размеры и массу.

Рис. 16.15. Пневматический захват

В электромагнитном захвате используется усилие, создаваемое электромагнитом. Преимущества — быстрота срабатывания, возможность включения в любой точке траектории движения по поступившей команде.

Характеристики некоторых промышленных роботов приведены в табл.16.1.

Табл. 16.1. Тех-

ническая характеристика промышленных роботов

|

|

|

Тип робота |

|

|

Параметр |

|

|

|

|

|

|

ПМР-0.5-154- |

ПР5-2П |

РС-4 |

РС-6 |

"Гном- |

РМ-01 |

|

КПВ |

|

|

|

52" |

|

|

|

|

|

|

|

|

Число степеней подвижно- |

4 |

3 |

5 |

4 |

3 |

6 |

сти |

|

|

|

|

|

|

Горизонтальное перемеще- |

154 |

150 |

255 |

240 |

250—180 |

864 |

ние, мм |

|

|

|

|

|

|

Средняя скорость горизон- |

400 |

200 |

400 |

400 |

500 |

500 |

тального перемещения, мм/с |

|

|

|

|

|

|

Вертикальное перемещение, |

50 |

100 |

48 |

48 |

50 |

432 |

мм |

|

|

|

|

|

|

Средняя скорость, мм/с |

100 |

200 |

100 |

100 |

100 |

500 |

Точность позиционирова- |

±0,29 |

±0,1 |

±0,05 |

±0,05 |

±0,25 |

±0,1 |

ния, мм |

|

|

|

|

|

|

Система управления |

Позиционная |

Цикловая |

Цикловая |

Позицион- |

Цикловая |

Микро- |

|

|

|

|

ная |

|

ЭВМ |

Масса груза, кг |

0,5 |

0,3 |

0,5 |

0,5 |

0,63 |

2,5 |

Габаритные размеры, мм |

1100×805 |

425×268 |

110×850 |

560×850 |

855×625 |

600×600 |

|

×500 |

×214 |

×430 |

×450 |

×400 |

×1800 |

|

|

|

|

|

|

|

Применение ПР в производстве вносит определенные требования при проектировании робототехнологиче- ских комплексов (РТК), включающих робот или группу роботов, станок, агрегат или группу однотипного технологического оборудования. При организации РТК выделяют активную рабочую зону и несколько вспомогательных зон, связанных с подачей и удалением заготовок и изделий, обслуживанием робота.

Производственная площадь So, занимаемая оборудованием, определяется по формуле

Sо = (L + a + 0,5 h1 )(b + 0,5 h2 ) ,

360

где L — суммарная длина основного оборудования вдоль фронта; a — расстояние от стены или колонны до рабочего места; h1 — проход между оборудованием; b — ширина основного технологического оборудования; h2

—расстояние между рядами оборудования.

Рациональность структуры РТК оценивается по коэффициенту использования производственной площади:

|

|

n |

+ Sвсп ) |

|

|

|

∑ (Sо i |

|

K S |

= |

i=1 |

|

, |

|

S |

|

|

|

|

где n — количество единиц технологического оборудования; Sо i |

— площадь, занимаемая основным оборудова- |

нием; Sвсп — площадь, занятая вспомогательным оборудованием и роботами; S — площадь здания. Площадь, занятая промышленным роботом,

S ПР = k (LПР + h3 )bПР ,

где k — коэффициент, учитывающий площадь, необходимую для эксплуатации, профилактики и ремонта ПР (1,2—1,5); LПР — длина ПР; h3 — величина прохода; bПР — ширина ПР.

РТК в общем случае включает: автоматическое технологическое оборудование (автоматы); робототехническое транспортное оборудование (роботы-манипуляторы, траспортные роботы и др.); автоматические загрузочные и разгрузочные устройства; управляющие устройства (пульты управления, микроЭВМ). При компоновке РТК возможные два варианта:

1)ПР встраивается в существующую технологическую линию, когда требуется большая универсальность робота и наличие у него элементов адаптации;

2)ПР проектируется как составная часть сборочного технологического оборудования.

Второй вариант наиболее рационален и перспективен, поскольку позволяет в максимальной степени использовать преимущества модульного принципа построения ПР. При этом варианте оборудование может располагаться вокруг ПР или устанавливаться в линию. Компоновка РТК по дуге окружности (рис.16.16, а) предусматривает расстановку оборудования 1, 2, 3 по дуге, описываемой захватом робота 4. Такая компоновка применяется для выполнения последовательных технологических операций: лужения, отмывки, рихтовки, гибки, контроля параметров ЭРЭ.

Компоновка РТК по линейке (рис. 16.16, б) предусматривает размещение оборудования в линию, а робот должен быть снабжен модулем перемещения между транспортными конвейерами 5. Транспортные операции перемещения сборочных единиц по позициям сборки реализуются с помощью транспортного робота, а операции загрузки и разгрузки отдельных видов технологического оборудования — с помощью роботовманипуляторов.

Рис. 16.16. Компоновка РТК по дуге окружности (а) и по линейке оборудования (б)

Автоматизация транспортных работ может осуществляться с помощью подвесных ПР серии М, к преимуществам которых относятся: малая занимаемая площадь, большая зона обслуживания, удобство доступа к

оборудованию. Подвесные ПР построены на базе унифицированных модулей, в состав которых входят: модуль транспортного перемещения, направляющая (монорельс) с модулем пневмоэлектропитания, исполнительные органы, комплект сменных захватов.

В качестве исполнительных органов в ПР серии М используются руки двух типов — с пневматическим и электромеханическим приводом. Компоновка РТК на базе ПР серии М показана на рис. 16.17, характеристики подвесных ПР приведены табл. 16.2.

Рис. 16.17. РТК на базе ПР серии М

Табл. 16.2. Основные характеристики подвесных ПР

Параметр |

М-21 |

М-33 |

М-34 |

|

|

|

|

Грузоподъемность руки, кг |

3 |

10 |

20 |

Количество рук |

2 |

1 |

2 |

Число степеней подвижности |

4 |

2 |

3 |

Перемещение руки, мм |

0—500 |

0—1100 |

0—1000 |

Угол поворота схвата, град. |

180 |

— |

— |

Погрешность позиционирова- |

±0,2 |

±0,2 |

±2 |

ния, мм |

|

|

|

Скорость перемещения, м/с |

1 |

0,8 |

0,4 |

Система управления |

|

Позиционная |

|

|

|

|

|

|

|

16.6. ГИБКОЕ АВТОМАТИЗИРОВАННОЕ ПРОИЗВОДСТВО

Процессы производства ЭА бытового назначения отличаются частыми изменениями структурного и элементного характера в результате появления новых схемно-конструктивных решений. Так, сменяемость бытовой

|

|

|

радиоаппаратуры составляет 3—5 лет, технологического оборудования — 4—6 |

года, коммутационной техники |

— 10 лет, товаров широкого потребления — 2—3 |

года. Быстрое обновление продукции и снижение серийности |

привели к тому, что традиционные жесткие автоматические линии перестали соответствовать требованиям современного развития техники и сдерживали создание новых изделий. Поэтому в современных условиях гибкость производства приобретает особую значимость. Ниже рассмотрены предпосылки создания ГПС.

1. Появление в 50-х годах станков с ЧПУ, которые обладали возможностью быстрой переналадки с одного изделия на другое, однако имели малый полезный цикл обработки (5—10 % общего времени), невысокую надежность и были дорогими, что сдерживало их широкое применение.

2.Появление в 60-х годах роботов, в результате чего возникла принципиальная возможность автоматизировать не только вспомогательные операции, связанные с обслуживанием станков с ЧПУ, но и многие основные технологические операции (сварка, окраска, штамповка, сборка и др.). Однако функции управления в таких системах по-прежнему выполнял человек.

3.Создание РТК, включавших станки с ЧПУ и обслуживающие их роботы, управляемые с помощью микроЭВМ. Этот этап начался в начале 70-х годов в связи с появлением сравнительно дешевых и надежных микро-

процессоров и микроЭВМ. Управляемые от микроЭВМ РТК позволили в 2—10 раз повысить производительность груда и значительно снизить численность обслуживающего персонала, доведя его до одного человекаоператора на несколько РТК.

Этап гибкой автоматизации, начавшийся в начале 80-х годов, характеризовался появлением ГПС первого поколения. В основе их действия лежали принципы программного управления оборудованием в масштабе участка или цеха и последовательной технологии обработки изделий. Согласно этим принципам, весь технологический процесс расчленяются на элементарные операции, а их реализация возлагалась на технологическое оборудование с ЧПУ и роботы, связанные между собой и со складами транспортными средствами.

Под гибким автоматическим производством понимается производственная единица (линия, участок, цех, завод), функционирующая автоматически на основе безлюдной технологии, координируемая единой системой управления от ЭВМ и обеспечивающая быструю перестройку при смене объектов производства. В общем случае ГАП состоит из технологической, транспортной, складской и информационно-управляющей подсистем

(рис. 16.18).

ИУС

Рис. 16.18. Структура ГАП

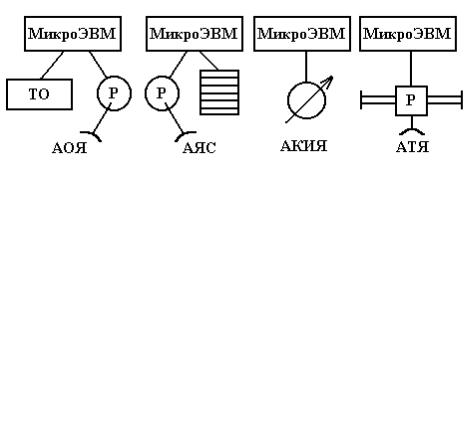

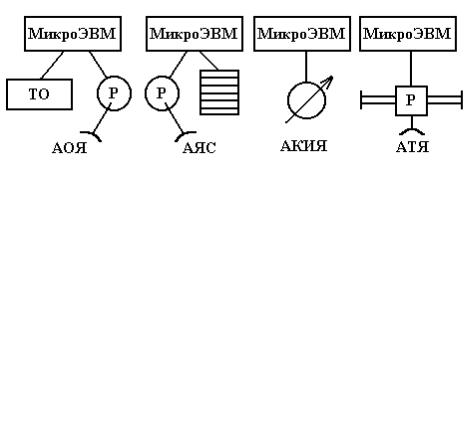

В состав технологической системы (ТС) входят модули или технологические ячейки (рис.16.19): автоматическая обрабатывающая ячейка (АОЯ), включающая переналаживаемое технологическое оборудование, роботманипулятор и управляющую микроЭВМ; автоматизированная контрольно-измерительная ячейка (АКИЯ), включающая автоматизированный пульт контроля и управляющую микроЭВМ.

Рис. 16.19. Основные ячейки ГАП

Транспортная система (ТрС) наряду с традиционными транспортными средствами (подвесные конвейеры) использует автоматические транспортные ячейки (АТЯ), включающие транспортный робот и управляющую микроЭВМ, для перемещения заготовок, инструмента и готовых изделий между оборудованием и складами, а также удаления отходов производства.

Складская подсистема (СС) обеспечивает прием, учет, хранение и выдачу заготовок, инструмента и готовой продукции. Она включает в основном автоматизированные ячейки склада (АЯС).

Информационно-управляющая система (ИУС) служит для хранения информации, необходимой для оперативного управления производством. На нее возлагаются функции гибкого планирования производства, программного управления оборудованием, диагностики отказов и контроля за качеством изделия. Для выполнения этих функций в автоматическом режиме ИУС реализуется на базе сети ЭВМ, включающей программносовместимые мини-ЭВМ, микропроцессоры и необходимый интерфейс. Диапазон возможностей перестройки и степень интеллектуальности управляющей системы определяются главным образом программным обеспечением и возможностями исполнительной системы.

Конструктивным признаком автоматического технологического оборудования (АТО) является наличие полного комплекса механизмов (двигательного, передаточного, исполнительного), осуществляющих все движения рабочего цикла, и устройств управления, координирующих их работу. В свою очередь исполнительный механизм состоит из целевых механизмов: рабочих ходов, холостых ходов, управления.

К механизмам холостых ходов АТО подготовки к монтажу и сборке ЭРЭ относятся механизмы: захвата и выдачи деталей из навала, ориентации, сортировки и кассетирования, накопления и выдачи деталей из накопителя, перемещения, позиционирования и совмещения. К механизмам рабочих ходов указанного АТО относятся механизмы: рихтовки, обрезки, формовки, подгибки выводов ЭРЭ и пайки.

АТО состоит из ряда типовых элементов (рис.16.20), реализующих в автоматическом цикле основные и вспомогательные операции и переходы, функции измерения и преобразования сигналов, необходимые для работы АСУТП ГПС. В число типовых элементов АТО входят: специализированные устройства ( автоматические загрузочные — АЗУ, транспортные — ТУ, питатели — П, накопители — Н) и технические средства АСУ (датчики, видеоконтрольные устройства и др.).

ТУ

АЗУ

АЗУ

П

П

А

А

Н

Н

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

Д |

|

Д |

|

Д |

|

|

Д |

|

Д |

|

Д |

|

Д |

|

Д |

|

Д |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ИУ |

|

|

|

ИУ |

|

|

ИУ |

|

|

ИУ |

|

|

|

ИУ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СУ

СУ

Рис. 16.20. Структура АТО

АЗУ реализуют вспомогательные операции загрузки, являющиеся частью операции ввода объекта производства в рабочую зону АТО, ТУ — транспортные операции, связанные с перемещением объекта производства в пространстве между различными функционирующими элементами АТО. Питатель обеспечивает подачу объек-

364

тов производства на рабочую позицию. Накопитель служит для накопления определенного числа объектов производства для их последующей передачи на другое АТО.

Датчики первичной информации служат для прямого и косвенного измерения параметров объектов производства (геометрических, размерных, физико-механических, электромагнитных, оптических и др.) до и после их обработки, определения положения в пространстве рабочих органов, траекторий их перемещения, взаимного положения, наличия инструмента, а также режимов и параметров технологических процессов и операций (подача, точность, скорость, давление, температура, степень вакуума и др.).

Рабочие органы АТО обеспечивают изменения параметров объекта производства в рабочей зоне. Исполнительные устройства реализуют функции управления работой элементов АТО в системе автоматического управления и регулирования.

Гибкая производственная система (ГПС) (ГОСТ 26228—85) представляет собой совокупность в разных сочетаниях оборудования с ЧПУ, РТК, ГПМ, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени. ГПС обладает возможностью автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик. Основными частями ГПС являются ГПМ и РТК.

ГПМ представляет собой единицу технологического оборудования с программным управлением для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик, автономно функционирующую, автоматически осуществляющую все функции, связанные с изготовлением изделий и имеющую возможность встраивания в ГПС.

Под РТК понимается совокупность единицы технологического оборудования, ПР и средств оснащения, автономно функционирующих и осуществляющих многократные циклы.

Гибкость ГПС — это способность оперативно перестраиваться с выпуска одного вида продукции на другой за счет самонастройки управляющей системы и автоматической перестройки технологии. Этим ГПС принципиально отличаются от автоматических линий и промышленных автоматов с жесткой структурой, переход на выпуск новой продукции у которых либо вообще невозможен, либо сопряжен со сложной реконструкцией, требующей больших затрат. Роль и место ГПС в сфере производства наглядно можно охарактеризовать с помощью зависимости (рис.16.21), построенной в логарифмическом масштабе для двух показателей: n — числа типов изделий (номенклатура) и m — объема годового выпуска. Области I— V соответствуют различному использованию средств автоматизации. Область I соответствует автоматическим поточным линиям, специализированным станкам-автоматам, применяемым в массовом производстве. Эти производственные системы рассчитаны на выпуск одной и той же продукции (узкая номенклатура) при большой программе (свыше 100 тыс. шт. в год). Производительность таких традиционных средств автоматизации очень высока, однако гибкость чрезвычайно мала.

Рис. 16.21. Место ГПС в сфере производства

Области II и III соответствуют крупносерийному и серийному производству. Область V — индивидуальное и экспериментальное производство, характеризуемое универсальным оборудованием. Для такого производства характерна высокая гибкость, но низкая производительность. Использование ГПС в мелкосерийном производстве (область IV) позволяет сочетать преимущества массового производства (высокая производительность) и индивидуального производства (высокая гибкость), что достигается применением программно-управляемого технологического оборудования и гибкой управляющей системы. В этих условиях достигается разумный компромисс между гибкостью и производительностью производственных систем. Таким образом, использование ГПС эффективно в тех случаях, когда число различных типов изделий невелико (3≤ n <30), годовой объем вы-

пуска изделий 103 ≤ m < 104. Самая высокая гибкость ГПС — это и самая высокая стоимость, поэтому ГПС должны быть менее универсальны, но полностью загружены с привлечением по кооперации заказов других предприятий.

Опыт работы ГПС на ряде предприятий показал, что существуют ряд проблем.

1.Невысокая надежность технологического оборудования, приемлемая только для традиционного производства, где у станка стоит один человек, который исправляет ошибку ЧПУ, заменяет вышедший из строя инструмент и т. д. В ГПС малейший сбой ведет к простою всей системы, поэтому необходимо довести цикл наработки на отказ до десятков тысяч часов.

2.качество инструмента для ГПС, так как 50 % простоев оборудования и 100 % технологического брака вызваны неудовлетворительным состоянием инструмента.

3.Недостаточные функциональные возможности и низкая надежность средств вычислительной техники, рекомендуемой в качестве базовой для нижних уровней управления ГПС — микроЭВМ "Электроника-60". Необходимы более современные и надежные управляющие микроЭВМ.

4.Недостаточное количество устройств сопряжения ЭВМ в локальные вычислительные сети, отсутствие единого программного обеспечения.

5.Разница в уровнях организационно-технологической дисциплины, вызывающая конфликт ГПС с традиционным производством. Нормальное функционирование ГПС предполагает поддержание очень высокой орга- низационно-технологической дисциплины. Сегодня все ГПС создаются в виде участков, которые представляют собой "островки автоматизации" на предприятиях, полную автономию такого участка обеспечить невозможно.

Кпреимуществам ГПС относятся: резкое увеличение производительности труда в условиях мелкосерийного производства, высвобождение рабочих от малоквалифицированного и монотонного труда; сокращение

времени производственного цикла в несколько раз; повышение качества продукции за счет устранения ошибок

366

и нарушений технологических режимов, неизбежных при ручном труде; снижение объема незавершенного производства.

Под гибкостью ГПС понимается ее способность перестраиваться на производство изделий рыночной номенклатуры в установленных пределах значений их характеристик. Следовательно, гибкость системы можно однозначно характеризовать суммарным временем переналадки технологического оборудования с учетом номенклатуры изделий. Показатель гибкости ГПС можно выразить произведением трех коэффициентов:

где К1 — коэффициент, характеризующий потери времени на переналадку технологического оборудования: К1 = Т / (Т + Тпер i ); Т — планируемый отрезок времени; Тпер i — общие потери времени, связанные с переналадкой технологического оборудования; К2 — коэффициент, учитывающий объем номенклатуры изделий, обрабатываемых в режимах ГПС: К2 = 1—1/ N; N — заданный объем номенклатуры изделий; КЗ — коэффициент, характеризующий потенциальные возможности ГПС: КЗ = 1– N / Nn + 1; Nn — потенциальный объем номенклатуры изделий с учетом возможностей технологического оборудования.

Выражение (16.2) справедливо только для производства с постоянным для всех операций количественным составом номенклатуры объектов, например механообрабатывающего, при этом показатель гибкости изменяется в пределах от 1 до 0.

Для сборочно-монтажных производств характерны четыре основных комплекса операций: подготовка операций к монтажу, которая определяется количеством элементов, типом их корпуса, вариантом формовки; установка и пайка, зависящая от топологии печатных плат; функциональный контроль, определяемый схемотехническими и конструктивными решениями. Для производств такого типа порядок расчета гибкости ГПС следующий:

∙технологический процесс разбивается на группы операций, характеризующихся равным количественным и качественным объемом номенклатуры объектов;

∙для технологического оборудования, реализующего каждую группу операций, определяется показатель гибкости Гj;

∙на основании полученных результатов рассчитывается общий показатель гибкости:

где m — количество выделенных групп операций.

Таким образом, в общем случае выражение показателя гибкости ГПС принимает вид

m

ГГПС = ∏ K1 j K 2 j K3 j . j=1

При j = 1 имеет место случай производств первого типа, при j > l — второго.

Вариант планировки участка ГАП сборки ТЭС приведен на рис.16.22. В данной планировке транспортноскладские операции автоматизированы с помощью автооператора.

АЗУ

АЗУ

П

П

А

А

Н

Н СУ

СУ