- •1.1. Изучить влияние температуры нагрева на твердость закаленной стали;

- •1.2. Установить влияние легирующих элементов на превращения при отпуске закаленных сталей.

- •2. Теоретические сведения

- •2.1. Основные превращения в углеродистых сталях при отпуске

- •2.2. Структуры сталей после отпуска

- •2.3. Основные механические свойства стали после отпуска

- •2.4. Виды отпуска

- •2.5. Влияние легирующих элементов на превращения при отпуске

- •3. Объекты исследования, оборудование

- •7. Контрольные вопросы

2.3. Основные механические свойства стали после отпуска

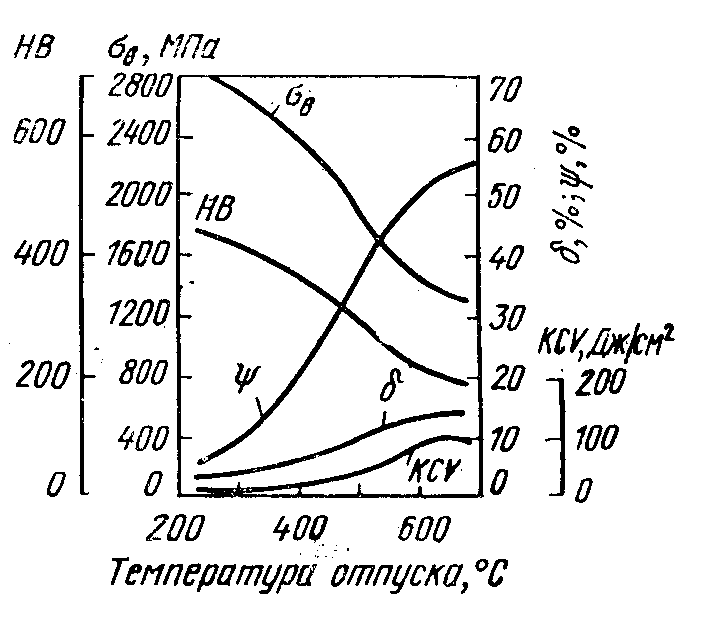

Характеристики прочности углеродистой стали (временное сопротивление, предел текучести и твердость) непрерывно уменьшаются с ростом температуры отпуска выше 300 оС, а показатели пластичности (относительное сужение и удлинение) непрерывно повышаются (рисунок). Ударная вязкость начинает интенсивно возрастать при температуре отпуска выше 300 оС. Максимальной ударной вязкостью обладает сталь с сорбитной структурой, отпущенная при 600 оС. Некоторое снижение ударной вязкости при температуре выше 600 оС обусловлено образованием слишком грубых частиц цементита.

Рисунок - Влияние температуры отпуска на

механические свойства стали 45.

Структуры С, Т и П можно получить из аустенита при непрерывном охлаждении стали. Причем, твердость полученных структур соответствует твердости стали после отпуска (Сотп, Тотп и Пз). Однако, при одинаковой твердости, относительное сужение и ударная вязкость будут значительно выше у отпущенной стали. Это объясняется тем, что твердость зависит главным образом от дисперсности феррито-цементитной смеси, а на относительное сужение и ударную вязкость сильно влияет форма цементитных частиц. После диффузионного распада аустенита цементит имеет форму длинных пластин, а после отпуска – форму коротких пластин с округлыми краями или сфероидальную форму, обеспечивающую более высокую ударную вязкость.

Например, структура пластинчатого сорбита стали 40, полученная в результате непрерывного охлаждением аустенита, характеризуется следующими свойствами: в = 600 МПа, 0,2 = 340 МПа, = 19 %, ψ = 45 %, 187 НВ и КСV = 60 Дж/см2, а, полученная после высокого отпуска (Сотп), - в = 600 МПа, 0,2 = 400 МПа, = 19 %, ψ = 65 %, 180 НВ и КСV = 120 Дж/см2.

2.4. Виды отпуска

В зависимости от температуры нагрева различают три вида отпуска, как технологических операций: низкий, средний и высокий.

Низкий отпуск на отпущенный мартенсит (180 ÷ 250 оС) широко применяют после закалки для инструментальных, подшипниковых сталей, малоуглеродистых сталей после цементации для изготовления деталей и инструментов, работающих на износ, от которых требуется высокая твердость. Цель низкого отпуска – уменьшение остаточных закалочных напряжений. Температуру низкого отпуска выбирают такой, чтобы твердость и износостойкость практически не снижались. Выдержка при температуре низкого отпуска обычно не превышает 1…3 ч.

Средний отпуск на троостит (350 ÷ 450 оС) используют тогда, когда необходимо сочетание высокой прочности, упругости и, вместе с тем, достаточной вязкости. Среднему отпуску подвергают пружины и рессоры.

Высокий отпуск на сорбит (450 ÷ 650 оС) широко применяют в машиностроении к изделиям, изготовленным из конструкционных сталей. Они должны обладать не только достаточной прочностью, но и хорошей сопротивляемостью ударным нагрузкам. Длительность высокого отпуска составляет 1…6 ч. в зависимости от габаритных размеров изделия.

Термическая обработка, заключающаяся в закалке и высоком отпуске, называется улучшением. Ее обычно применяют к среднеуглеродистым сталям, содержащим от 0,35 до 0,60 % С. Такие стали называют улучшаемыми.