- •Введение

- •1. Основные этапы курсового проектирования

- •2. Расчет привода исполнительного механизма

- •2.1. Расчет и выбор электродвигателя

- •2.2. Разбивка передаточного числа по ступеням

- •3. Мощности, моменты на валах привода

- •4. Ременные передачи

- •4.1. Расчет ременных передач

- •4.2. Расчет сил ременных передач

- •4.3. Напряжения в ременных передачах

- •5. Цепные передачи

- •5.1. Расчет цепной передачи

- •5.2. Определение параметров звездочек

- •6. Зубчатые передачи. Выбор материалов зубчатых колес

- •7. Расчет коническо-цилиндрического редуктора

- •7.1. Расчет конической передачи

- •7.2. Расчет цилиндрической зубчатой передачи

- •7.3. Проверка зубьев колес по контактным напряжениям

- •8. Расчет червячных передач

- •8.1.Выбор материалов червяка и колеса

- •8.2. Определение основных параметров червячной передачи

- •8.3. Тепловой расчет червячного редуктора

- •9. Ориентировочный расчет валов

- •10. Расчет валов по эквивалентному моменту

- •10.1. Расчет быстроходного вала коническо-цилиндрического редуктора

- •10.2. Расчет промежуточного вала редуктора

- •11. Расчет валов зубчато-червячного редуктора

- •11.1. Расчет быстроходного вала зубчато-червячного редуктора

- •11.2. Расчет промежуточного вала

- •11.3. Расчет тихоходного вала зубчато-червячного редуктора

- •12. Расчет вала на прочность

- •13. Расчет и выбор подшипников качения быстроходного вала коническо-цилиндрического редуктора

- •14. Расчет и выбор подшипников качения тихоходного вала червячного редуктора

- •15. Расчет шпоночных соединений

- •16. Конструирование элементов корпуса редуктора

- •17. Смазочные устройства и уплотнения

- •18. Муфты

- •18.1. Муфты глухие

- •18.1.1. Муфта втулочная

- •18.1.2. Муфта фланцевая

- •18.2. Муфты компенсирующие

- •18.2.1. Муфта упругая втулочно-пальцевая

- •18.2.2. Муфта упругая со звездочкой

- •18.2.3. Муфта с торообразной оболочкой

- •18.2.4. Муфта зубчатая

- •18.2.5. Муфта шарнирная

- •18.3. Муфты управляемые

- •18.3.1. Муфта кулачковая

- •18.3.2. Муфта фрикционная

- •18.3.3. Конусная фрикционная муфта

- •18.3.4. Электромагнитная фрикционная муфта

- •18.4. Муфты предохранительные самоуправляемые

- •18.4.1. Муфта со срезным штифтом

- •18.4.2. Муфта фрикционная многодисковая

- •18.4.3. Муфта пружинно-шариковая

- •18.4.4. Муфта кулачковая предохранительная самодействующая

- •18.4.5. Центробежная муфта (колодочная)

- •18.4.6. Обгонная муфта

- •Библиографический список

- •Приложения

10.1. Расчет быстроходного вала коническо-цилиндрического редуктора

|

Рис. 22. Эпюры моментов быстроходного вала |

Дано:

силы, действующие на вал

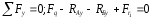

Размеры a, b, c определяют из первой эскизной компоновки редуктора. 1. В вертикальной плоскости (Y) определить реакции в опорах А и Б из суммы моментов относительно опоры А:

Проверка:

2.

Построить эпюру изгибающего момента

относительно оси Y

от сил

3. Определить реакции в опорах А и Б из суммы моментов относительно опоры А горизонтальной (Х) плоскости:

|

4.

Построить эпюру изгибающего момента

относительно оси X,

.

.

5.

Построить эпюру крутящего момента =

= ,

гдеP

– мощность на валу I,

,

гдеP

– мощность на валу I,

– угловая скорость,n

– частота вращения данного вала.

– угловая скорость,n

– частота вращения данного вала.

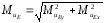

6. Определить суммарный изгибающий момент в опорах А и Б:

;

;

.

.

7. Определить эквивалентный момент в опорах А и Б:

;

;

.

.

8. Определить диаметры вала в опорах А и Б:

;

;

;

мм,

;

мм,

где

МПа.

МПа.

После определения диаметра вала в опорах А и Б, диаметр округляют в сторону увеличения на 3…5 мм.

9. Конструирование быстроходного вала (рис. 23).

Рис. 23. Коническая вал-шестерня в опорах

10.2. Расчет промежуточного вала редуктора

|

Рис. 24. Эпюры моментов промежуточного вала |

Дано:

силы, действующие на вал

Размеры l, k, m определяют по эскизной компоновке редуктора. 1. Определить реакции в опорах С и Д в вертикальной плоскости Y из суммы моментов относительно опоры С:

Проверка:

2.Построить

эпюру изгибающего момента относительно

оси Y

от сил

3. Определить реакции в опорах С и Д в горизонтальной плоскости X из суммы моментов относительно опоры С:

|

4.

Построить эпюру изгибающего момента

относительно оси Х

от

сил

,

, .

.

5.

Построить эпюру крутящего момента

.

.

6. Определить суммарный изгибающий момент в сечениях под коническим колесом Е и шестерней Ж:

;

;

.

.

7. Определить эквивалентный момент в сечениях под коническим колесом Е и шестерней Ж:

;

;

.

.

8. Определить диаметры вала в сечениях: для посадки конического колеса Е и шестерни Ж:

;

;

,

,

мм.,

мм.,

где

принимать тоже значение, что и для

быстроходного вала.

принимать тоже значение, что и для

быстроходного вала.

После

определения диаметра вала в сечении Ж

произвести сравнение расчетного диаметра

с диаметром впадин шестерни

для того, чтобы определиться выполнять

шестерню насадной или за одно целое с

валом. Если разница

для того, чтобы определиться выполнять

шестерню насадной или за одно целое с

валом. Если разница ,

мм, шестерню следует готовить за одно

целое с валом.

,

мм, шестерню следует готовить за одно

целое с валом.

Находим действительное значение эквивалентного напряжения в наиболее нагруженном сечении:

,

,

где

=0,1

=0,1 – осевой момент инерции;

– осевой момент инерции;

–предел

текучести материала вала для стали 45,

40X

–предел

текучести материала вала для стали 45,

40X

=360

МПа,K

=5...7 – коэффициент запаса прочности.

=360

МПа,K

=5...7 – коэффициент запаса прочности.

По действительному значению эквивалентного момента, определяют экви валентное напряжение в наиболее нагруженном сечении.

,МПа,

,МПа,

где

= 0,1

= 0,1 – осевой момент инерции в сечении вала

шестерни, если определяется осевой

момент инерции посадочной поверхности

вала под зубчатое колесо, то

– осевой момент инерции в сечении вала

шестерни, если определяется осевой

момент инерции посадочной поверхности

вала под зубчатое колесо, то

=

0,1

=

0,1 ,

где d–

диаметр посадочной поверхности;

,

где d–

диаметр посадочной поверхности;

9. Конструирование промежуточного вала (рис. 25).

Рис. 25. Промежуточный вал-шестерня

=

=

– допускаемое напряжение на изгиб,К=

5...7 – коэффициент запаса прочности,

– допускаемое напряжение на изгиб,К=

5...7 – коэффициент запаса прочности,

– предел текучести материала вала.

– предел текучести материала вала.

,

,

,

, ,

, ;

средний делительный диаметр конической

шестерни

;

средний делительный диаметр конической

шестерни (рис. 22).

(рис. 22). ;

; ;

; ;

; ;

; ;

; .

. .

. ,

, ,

, ,

, ,

, .

.

;

; ;

; ;

; .

.

,

, ,

, ,

, ,

, ,

, средний делительный диаметр конического

колеса

средний делительный диаметр конического

колеса ,

и цилиндрической шестерни

,

и цилиндрической шестерни (рис.

24).

(рис.

24). ;

; ;

; ;

; ;

;

.

. .

. ,

, ,

, ,

, .

. ;

; ;

; ;

; ;

; .

.