- •Материаловедение

- •Лекция 1. Строение и свойства материалов

- •1.1. Материаловедение как научная дисциплина

- •1.2. Типы связей между атомами и молекулами

- •1.3. Атомно-кристаллическая структура металлов

- •1.4. Строение реальных кристаллических материалов

- •Лекция 2. Основы теории кристаллизации

- •2.1. Понятие фазы

- •2.2. Первичная кристаллизация

- •2.3. Форма кристалла и строение слитка

- •2.4. Вторичная кристаллизация

- •Лекция 3. Изменение структуры и свойств металлов в процессе пластической деформации

- •3.1. Виды деформаций

- •3.2. Механизмы пластической деформации и деформационное упрочнение

- •3.3. Процессы, происходящие в наклепанных металлах при нагреве

- •Лекция 4. Основы теории сплавов

- •4.1. Основные фазы в сплавах

- •4.2. Диаграмма состояния

- •Лекция 5. Диаграммы фазового равновесия

- •5.1. Диаграмма состояния сплавов с неограниченной растворимостью в твердом состоянии

- •5.2. Диаграмма состояния сплавов с полной нерастворимостью в твердом состоянии

- •5.3. Диаграмма состояния сплавов с ограниченной растворимостью в твердом состоянии

- •5.4. Диаграмма состояния сплавов, испытывающих превращения в твердом состоянии

- •5.5. Диаграмма состояния сплавов, компоненты которых образуют химическое соединение

- •5.6. Связь между свойствами сплавов и типом диаграммы состояния (правило Курнакова н.С.)

- •Лекция 6. Железо и его сплавы

- •6.1. Железо как конструкционный материал

- •6.2. Диаграмма состояния «железо - цементит»

- •6.3. Классификация и маркировка углеродистых сталей

- •6.4. Виды чугунов

- •Лекция 7. Теория термической обработки

- •7.1. Сущность термообработки

- •7.2. Превращение перлита в аустенит при нагреве

- •7.3. Превращения аустенита при охлаждении

- •7.4. Превращения, протекающие при нагреве закаленной стали

- •Лекция 8. Технология термической обработки

- •8.1. Виды термической обработки

- •8.2. Отжиг

- •8.3. Закалка

- •8.4. Нормализация

- •8.4. Отпуск

- •Лекция 9. Термомеханическая и химико-термическая обработка стали

- •9.1. Термомеханическая обработка

- •9.2. Химико-термическая обработка

- •Лекция 10. Машиностроительные стали

- •10.1. Виды машиностроительных сталей

- •10.2. Стали, не упрочняемые термической обработкой

- •10.3. Стали, упрочняемые в поверхностном слое

- •10.4. Стали, упрочняемые по всему сечению

- •10.5. Стали с улучшенной обрабатываемостью резанием

- •Лекция 11. Инструментальные стали и сплавы

- •11.1. Требования к инструментальным сталям и сплавам

- •11.2. Углеродистые инструментальные стали

- •11.3. Легированные стали для режущего инструмента

- •11.4. Твердые сплавы

- •11.5. Нетеплостойкие штамповые стали

- •11.6. Теплостойкие штамповые стали

- •11.7. Стали для измерительного инструмента

1.4. Строение реальных кристаллических материалов

Строение реальных кристаллов отличается от идеальных из-за наличия дефектов. Вследствие дефектов реальные кристаллы примерно в 1000 раз менее прочны, чем идеальные. Дефекты кристаллов подразделяются на точечные, линейные и поверхностные.

К точечным дефектам относятся вакансии (дефекты Шоттки – т.е. узлы решетки, в которых атомы отсутствуют), межузельные атомы (дефекты Френкеля – образуются в результате перехода атома из узла решетки в междоузлие) и примесные атомы.

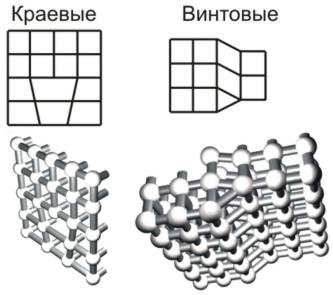

Основными видами линейных дефектов являются краевые и винтовые дислокации, при которых в кристаллической решетке имеется лишняя атомная полуплоскость.

Наличие в кристаллической решетке дислокаций увеличивает ее энергию по сравнению с идеальным кристаллом. Количество дефектов меняется в ходе технологических процессов. Деформирование металла, а также закалка (нагрев и охлаждение в воде) увеличивает их количество, а отжиг (длительная выдержка при высокой температуре) – уменьшает.

Дефекты подвижны, что связано с процессами диффузии. Возможно перерождение дефектов, например, вакансии в дислокацию или небольшую полость, если от вакансии происходит отток атомов.

Поверхностные дефекты представляют собой поверхности раздела между отдельными зернами или их блоками. Зерна металла обычно разориентированы относительно друг друга на величину от нескольких долей градуса до нескольких градусов. Границы между отдельными зернами представляют собой переходную область шириной в 5-10 межатомных расстояний, в которой решетка одного кристалла, имеющего определенную кристаллографическую ориентацию, переходит в решетку другого кристалла, имеющую иную кристаллографическую ориентацию. В связи с этим на границе зерна атомы расположены менее правильно, чем в его объеме.

Лекция 2. Основы теории кристаллизации

2.1. Понятие фазы

Фаза – часть системы, ограниченная поверхностью раздела, при переходе через которую свойства меняются скачком. В гетерогенной системе имеется несколько фаз, в гомогенной – лишь одна.

Степень свободы – возможность изменения концентрации, температуры или давления без изменения числа фаз. Число степеней свободы системы

![]() - правило Гиббса,

- правило Гиббса,

где

![]() - количество компонентов (простых

веществ);

- количество компонентов (простых

веществ);

![]() - число фаз;

- число фаз;

![]() - число внешних

переменных (температура и давление).

- число внешних

переменных (температура и давление).

Переход металла из жидкого или парообразного состояния в твердое с образованием кристаллической структуры называется первичной кристаллизацией. Образование новых кристаллов в твердом кристаллическом веществе называют вторичной кристаллизацией.

2.2. Первичная кристаллизация

Первичная

самопроизвольная кристаллизация связана

со стремлением вещества иметь более

устойчивое состояние, характеризуемое

уменьшением свободной энергии Гиббса

![]() :

:

![]() ,

,

где

![]() -

энтальпия (теплосодержание системы),

Дж;

-

энтальпия (теплосодержание системы),

Дж;

![]() - энтропия (мера

хаоса), Дж/К;

- энтропия (мера

хаоса), Дж/К;

![]() - температура, К.

- температура, К.

Кристаллизация

начинается только тогда, когда свободная

энергия кристалла становится меньше

свободной энергии жидкой фазы (![]() ).

Температура

).

Температура![]() ,

при которой термодинамические потенциалы

вещества в твердом и жидком состояниях

равны, называетсяравновесной

температурой кристаллизации.

,

при которой термодинамические потенциалы

вещества в твердом и жидком состояниях

равны, называетсяравновесной

температурой кристаллизации.

Процесс первичной

кристаллизации может протекать только

при переохлаждении металла ниже

равновесной температуры. Разность между

равновесной температурой кристаллизации

и реальной температурой кристаллизации

![]() носит названиестепени

переохлаждения

носит названиестепени

переохлаждения

![]() .

.

Из кривых охлаждения чистого металла видно, что чем больше скорость охлаждения, тем большее переохлаждение может быть достигнуто. Горизонтальные участки на кривых охлаждения указывают на выделение скрытой теплоты кристаллизации.

Процесс кристаллизации начинается с образования центров кристаллизации (зародышей) и продолжается в процессе роста их числа и размеров. Для каждой степени переохлаждения всегда имеется некоторый зародыш критического размера. Все зародыши большего размера будут центрами кристаллизации, а зародыши меньшего размера оказываются неустойчивыми и растворяются. Критический размер зародыша

![]() ,

,

где

![]() - поверхностное натяжение на границе

раздела «жидкость - кристалл».

- поверхностное натяжение на границе

раздела «жидкость - кристалл».

Вторая стадия кристаллизации заключается в самопроизвольном росте зародившихся кристаллов.

Размер образующегося

зерна

![]() пропорционален скорости роста зародышей

и обратно пропорционален их числу. С

увеличением степени переохлаждения

скорость образования зародышей возрастает

и размер зерна уменьшается.

пропорционален скорости роста зародышей

и обратно пропорционален их числу. С

увеличением степени переохлаждения

скорость образования зародышей возрастает

и размер зерна уменьшается.

Скорость охлаждения металла при литье, и, соответственно, размер зерна зависят от материала формы. Так, металлическая форма отводит теплоту в 40 раз интенсивнее, чем песчано – глинистая.