Mat_TKM_lab

.pdf

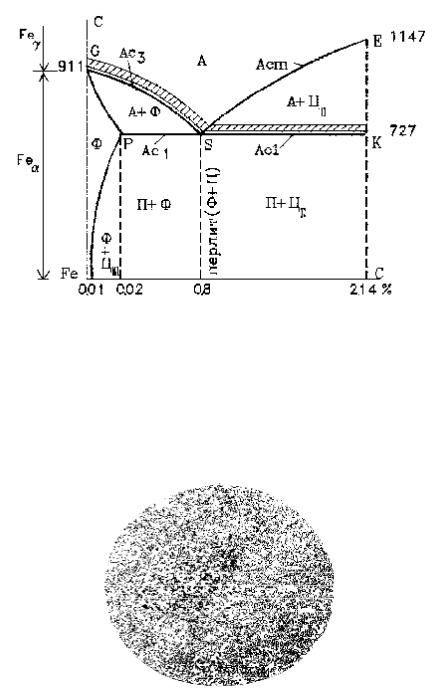

Заэвтектоидные стали после диффузионного отжига имеют крупнозернистую структуру перлит и вторичный цементит. При этом цементит образует сетку по границам зёрен перлита. Такая структура повышает хрупкость стали и затрудняет её механическую обработку. Чтобы избавится от сетки цементита, заэвтектоидную сталь нагревают до температуры на 30-50°С выше Асm,

выдерживают при этой температуре и ускоренно охлаждают обдувкой холодным воздухом или в масле. При охлаждении вместе с печью цементит успевает вновь выделится по границе зерна перлита.

Т0С

Рис. 15. Стальной угол диаграммы Fe - Fe3C.

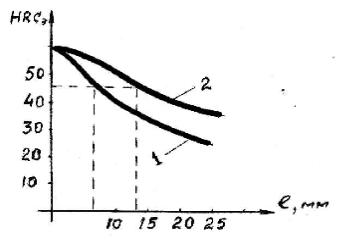

Для измельчения зерна перлита (рис. 16) заэвтектоидную сталь нагревают на 30-50°С выше линии Ас1, длительно выдерживают при этой температуре или проводят маятниковую обработку (10-12 циклов нагрева и охлаждения вблизи линии Ас1) (рис. 17).

Рис.16. Структура стали У12 после отжига на зернистый перлит.

21

Для эвтектоидной стали, которая имеет структуру крупнозернистого пластинчатого перлита, назначают маятниковую обработку (10-12 циклов) с нагревом и охлаждением по линии Ас1, без предварительного нагрева выше линии Асm.

Т0С

Асm

Ас1

Устранение сетки цементита |

Измельчение зерна |

Рис. 17. График термообработки заэвтектоидной стали на зернистый перлит.

Окончательная термическая обработка - это закалка и отпуск стали.

Окончательная термическая обработка завершает формирование свойств материала путём изменения его структуры. Закалка стали заключается в нагреве доэвтектоидных сталей выше критической линии Ас3 на 30-500С (полная закалка), а заэвтектоидной и эвтектоидной сталей – выше Ас1 на 30500С (неполная закалка), выдержка при данной температуре с последующим охлаждением со скоростью больше критической, обеспечивающей бездиффузионный переход аустенита в мартенсит. Мартенсит – пересыщенный твёрдый раствор углерода в железе Fα. Доэвтектоидная сталь после полной закалки имеет структуру мартенсит, заэвтектоидная сталь после неполной закалки – мартенсит + цементит.

Для снятия внутренних закалочных напряжений и придания стали определённых свойств проводят отпуск стали.

Существует три вида отпуска:

Низкий отпуск – нагрев закалённой стали до температуры 150-2000С, выдержка 2-3 часа при этой температуре и охлаждение. Назначают для обработки инструментальных сталей на структуру мартенсит отпуска.

Средний отпуск - нагрев стали на 300-450°С, выдержка 2-3 часа при этой температуре и охлаждение, приводит к распаду мартенсита на ферритно- цементитную смесь высокой дисперсности, называемую трооститом. Применяется для пружинно-рессорных сталей.

Высокий отпуск - нагрев стали до 550-600°С, выдержка 2-3 часа при этой температуре и охлаждение, вызывает укрупнение кристаллов феррита и

22

цементита, образуется мелкодисперсная структура, называемая сорбитом. Высокий отпуск назначают для конструкционных сталей.

Термическая обработка закалка + высокий отпуск называется

улучшением.

Порядок выполнения работы

1.На стандартных образцах проводят нормализацию, закалку и отпуск стали.

2.Рассмотреть коллекцию шлифов:

-технически чистое железо,

-доэвтектоидная сталь после нормализации,

-доэвтектоидная сталь после отпуска,

-эвтектоидная сталь после отжига на зернистый перлит,

-заэвтектоидная сталь после диффузионного отжига,

-доэвтектоидная сталь после полной закалки,

-доэвтектоидная сталь после закалки и высокого отпуска.

Содержание отчёта

1.Стальной угол диаграммы "железо-цементит" с указанием критических линий.

2.Задание: назначить полный цикл предварительной обработки для конструкционной, пружинно-рессорной, инструментальной сталей с зарисовкой графиков термической обработки.

3.Зарисовка микроструктуры сталей с указанием марки, названия стали по структуре и назначению.

4.График термообработки рядом с каждой структурой.

Контрольные вопросы

1.Что такое термическая обработка?

2.Что такое отжиг стали?

3.Цели отжига.

4.В чем отличие отжига от нормализации?

5.Что такое закалка стали?

6.В чем отличие отжига от закалки?

7.Что такое мартенсит?

8.Что такое отпуск стали? Для каких целей проводится?

9.На какие фазы распадается мартенсит при среднем, высоком отпуске?

10.Для каких целей нормализация является также окончательной термической обработкой?

Приложения

Контроль качества термической обработки металлов

Прежде чем приступать к испытаниям необходимо ознакомиться с инструкцией по охране труда по работам на оборудовании лабораторий.

23

1. Термическая обработка образцов

Для термической обработки берутся |

5 образцов. Выбирается |

следующий порядок и режим работы: |

|

1.Образцы помещают в печь, температура которой 8500С, на 15…16мин. За это время образцы нагреваются на всю глубину.

2.Вынимают из печи один образец и оставляют остывать на воздухе –

нормализация.

3.Вынимают второй образец и опускают в ведро с водой. Для

увеличения скорости охлаждения производят круговые манипуляции образцом – закалка.

4.Поочередно вынимают остальные три образца, производят закалку и помещают в печи. Один с температурой 2000С – низкий отпуск, второй с температурой 4000С – средний отпуск, третий с температурой 6000С –

высокий отпуск.

Выдержка в печах при отпусках не менее двух часов, охлаждение образцов вместе с печами.

Печи доводят до необходимых температур заранее.

2. Статические испытания образцов

При статических испытаниях определяют свойства характеризующие: упругость, сопротивление начальным пластическим деформациям, сопротивление значительным пластическим деформациям, пластичность.

Для полного выявления механических свойств испытания проводят при различных способах нагружения (растяжение, кручение, сжатие, изгиб и т.п.).

Испытание на растяжение производятся на образцах форма и размер которых соответствуют захватам машины.

Вобразцах из хрупких материалов(инструментальные стали, чугун, силикаты, цементы) переходы от головок к цилиндрической части выполняют в виде гантелей большого радиуса.

Вусловиях кафедры испытания на разрыв проводят на разрывной машине Р-5.

Порядок работы на машине Р- 5

1.Установить на маятник груз, соответственно выбранной нагрузки (грузу будет соответствовать определенная шкала отсчета устройства ).

2.Заправить записывающий аппарат бумагой.

3.Залить чернила в перо записывающего аппарата.

4.Вставить в захваты губки, соответствующие выбранному виду образцов.

5.Установить рабочую стрелку указателя нагрузок на нуль, перемещая циферблат вправо или влево ручкой.

24

6.Выбрав масштаб записи деформации, установить его поворотом ручки так, чтобы цифры находились против стрелки на панели.

7.Установить образец в захваты.

8.Регулятор скорости установить поворотом против хода часовой стрелки в крайнее положение.

9.Включить машину поворотом пакетного выключателя.

10.Нажатием кнопки « вниз » пустить машину.

11.Вращая регулятор скорости по ходу часовой стрелки, установить по указателю скорости, необходимую скорость перемещения активного захвата.

12.После разрушения образца, снять показания и извлечь из захватов части образца.

13.По окончании испытания нажать кнопку « стоп ».

Оформить результаты

3. Динамические испытания образцов

Динамический процесс деформации или разрушения может возникнуть как следствие резкого возрастания внешней нагрузки, так и вследствие резкого понижения сопротивления тела, например, при хрупком разрушении.

При динамических испытаниях скорость деформирования значительно больше, чем при обычных статических механических испытаниях.

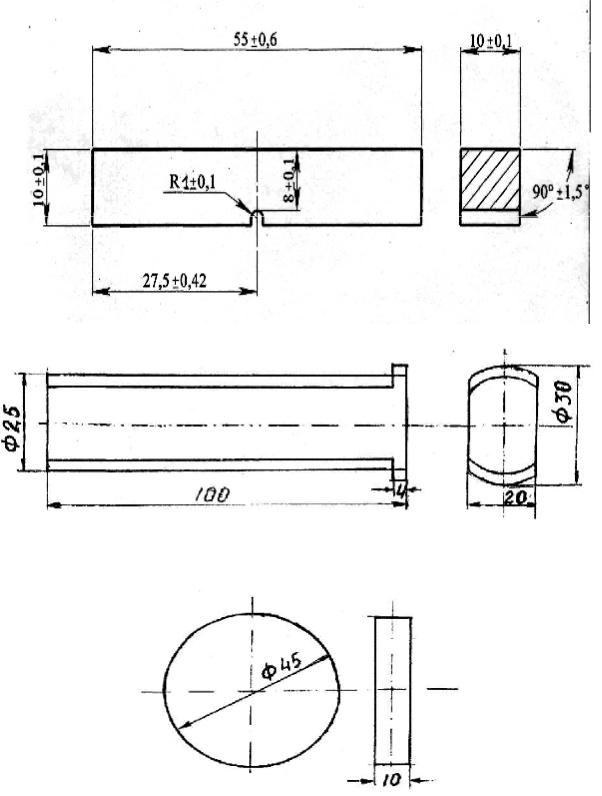

Основным видом динамических испытаний является ударное испытание надрезанных образцов ( рис. 4 ) на маятниковых копрах, где начальная скорость удара 3…6 м/с.

Основное назначение динамических испытаний: определение опасной

хрупкости металлов для сравнительной оценки составов сплавов и технологических режимов; определение механических свойств металлов и сплавов при повышенной скорости деформирования.

Порядок работы:

1.Поворотом пакетного выключателя включите питание.

2. Нажатием кнопки « вниз » поднимите маятник.

3.Откиньте вправо дверку переднего ограждения и установите образец на опоры копра (надрез образца должен быть обращен в сторону направления удара ). Проверти его центрацию с помощью рычага.

4.Верните дверку переднего ограждения в прежнее положение.

5.Вручную совместите указатель контрольной и рабочей стрелок шкалы работ.

6.Нажатием кнопки « удар » опустите маятник по указателю контрольной стрелки, запишите величину работы, затраченной на разрушение образца в кгс·м.

7.Колебания маятника остановите, нажав на педаль тормоза. 8.Поворотом пакетного выключателя отключите копер от сети.

Оформите результаты Примечание. Для учебных целей лучшими материалами образцов для

оценки закалки, нормализации, закалки с тремя видами отпуска являются марки сталей 45 и 40Х.

25

4. Исследование микроструктуры

Микроанализ проводят с целью определения микроструктуры и фазового состава различных материалов и сплавов, оценки количества, размеров, формы и распределения различных фаз.

Приготовление микрошлифов.

Процесс изготовления металлографических шлифов включает следующие операции:

1.Вырезку образца и подготовку поверхности;

2.Шлифование;

3.Полирование;

4.Травление.

У вырезанного образца должен оставаться минимальный слой деформированного металла; не должно быть больших царапин, рисок, ямок и загрязнений.

Площадь поверхности образца обычно составляет 1…4 см2, высота

определяется удобством манипулирования им во время работы и составляет 10…15 мм. Подготовку поверхности образцов производят абразивными кругами или токарной обработкой, фрезерованием, шлифованием, опиливанием.

Для удобства обработки иногда образцы заливают или запрессовывают в материалы химически стойкие к применяемым реактивам для травления и обладающие достаточно плотным сцеплением с поверхностью образца.

Шлифование. После получения плоской поверхности образец шлифуют бумажной шлифовальной шкуркой. Для сухого шлифования применяют шкурки типа « 1 » по ГОСТ 6456-75. Для мокрого шлифования используют водостойкую шлифовальную шкурку по ГОСТ 10054-75.

Шлифование производят, используя шкурку нескольких номеров с последовательно уменьшающейся зернистостью. Во время шлифования на каждой шкурке следует сохранять одно и то же положение образца, чтобы все риски на его поверхности были параллельны. При переходе к шкурке следующего номера направление шлифования изменяют на 900 и проводят его до полного удаления всех рисок, образовавшихся во время предыдущей операции.

Полирование служит для удаления мелких рисок, оставшихся после шлифования и получения гладкой зеркальной поверхности шлифов.

Механическое полирование производят на вращающемся круге с натянутым полировальным материалом (фетр, сукно, драп или специальная ткань), на который непрерывно или периодически наносят очень мелкий абразив в виде суспензии в воде.

В качестве абразивов применяют оксид хрома, оксид алюминия и оксид железа, алмазные пасты.

Давление на образец определяют опытным путем.

Как правило, оно незначительно и уменьшается по мере перехода от грубого полирования к более тонкому.

26

Полирование считается законченным, когда на поверхности шлифа под микроскопом не наблюдаются риски или царапины.

Травление микрошлифов.

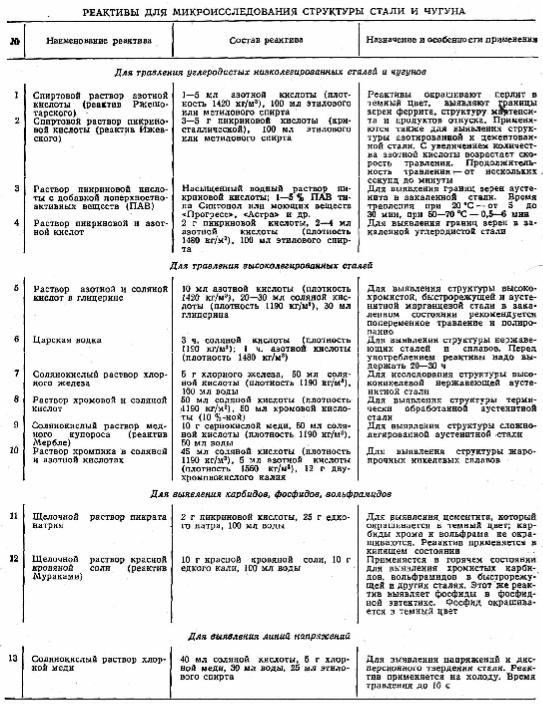

Для микроанализа микрошлифы подвергают травлению реактивами, различающимися по своему воздействию на поверхность металла.

В табл. 1. приведены наиболее широко распространенные реактивы – растворы кислот, солей и щелочей, которые вызывают избирательное растворение металлических и других фаз, а также их пограничных участков вследствие различия физико-химических свойств.

После травления шлифы промываются в проточной воде и просушиваются. Шлиф помещается в ячейку на вату. Из ячейки для исследования вынимается пинцетом. На полированной поверхности не допускаются отпечатки пальцев.

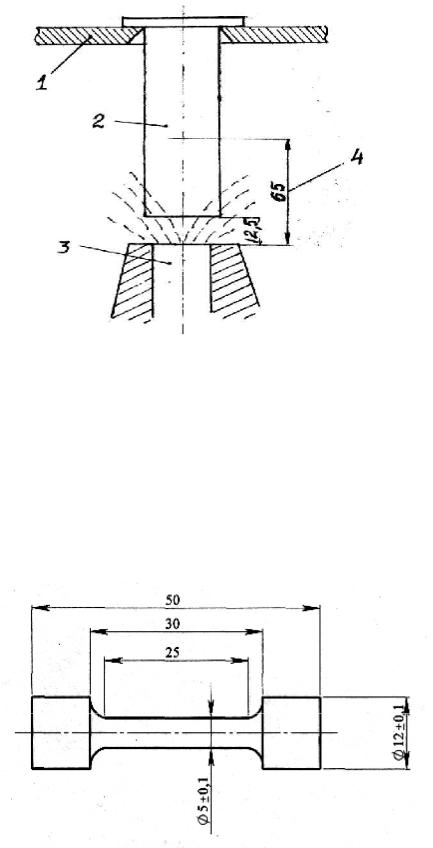

5. Прокаливаемость стали.

Для экспериментального определения прокаливаемости используют способ торцевой закалки по ГОСТ 5657 – 69.

Цилиндрический образец, диаметром 0,025м и длиной 0,1м, нагретый до температуры закалки, охлаждают струёй воды только с торца на спец. приспособлении. После охлаждения измеряют твёрдость по образующей цилиндра и строят график изменения твёрдости по длине образца.

Рис. 18. Прокаливаемость образца 2 выше, чем образца 1.

27

Рис. 19. Схема охлаждения стандартного образца при определении прокаливаемости стали методом торцевой закалки.

1- Кронштейн

2- Образец

3 – Водяное сопло

4 – Высота свободной струи воды.

Методика определения прокаливаемости подробно описана в ГОСТе.

Рис . 20. Образец для испытаний на разрыв.

28

Рис. 21. Образец для испытаний на ударную вязкость.

Рис. 22. Образец для определения прокаливаемости стали.

Рис. 23. Образец для испытания на твёрдость.

29

Табл. 3. Реактивы для микроисследования структуры стали и чугуна.

30