- •1. Приготовление стандартного цементно-песчаного раствора рабочей консистенции.

- •2. Изготовление образцов балочек из приготовленного раствора.

- •3. Твердение балочек в нормальных условиях

- •4. Испытание балочек на изгиб.

- •5. Испытание половинок балочек на сжатие.

- •6.Расчет марки или активности цемента.

- •N 2 3 4 5 6 7 8 9 d 1,13 1,69 2,06 2,33 2,53 2,70 2,85 2,97

- •N 3 4 5 6 7 8 9 10 Tк 1,15 1,46 1,67 1,82 1,94 2,03 2,11 2,18

- •Соотношение между марками и классами тяжелого бетона по прочности при коэффициенте вариации 13,5 %

6.Расчет марки или активности цемента.

|

Вариант |

Fри1, (кгс) |

Fри2, (кгс) |

Fри3, (кгс) |

Fсж1, (кгс) |

Fсж2, (кгс) |

Fсж3, (кгс) |

L, см |

b, см |

h, см |

|

5 |

200 |

250 |

300 |

8000 |

11000 |

12000 |

10 |

4 |

4 |

Расчет предела прочности при изгибе (Rизг): Rизг = 3 Fри l / 2 b3

(где Fри – разрушающая нагрузка ; l – пролет т.е. расстояние между нижними опорами., b и h– высота и ширина сечения балки (сечение квадратное).

Rизг1 = 3*200*10 / 2*43 = 6000/128 = 46,875Па = 4,6875*10-5 МРа

Rизг2 = 3*250*10 / 2*43 = 7500/128 = 58,594Па = 5,8594*10-5 МРа

Rизг3 = 3*300*10 / 2*43 = 9000/128 = 70,312Па = 7,0312*10-5 МРа

Расчет предела прочности при сжатии: Rсж = Fсж/S S – площадь пластинок (25 см2).

Rсж1 = 8000/25 = 320кгс/см2 = 31,392 MPa

Rсж2 = 11000/25 = 440кгс/см2 = 43,164 MPa

Rсж3 = 12000/25 = 480кгс/см2 = 47,088 MPa

Rизг(ср.) = 5,9*10-5 МПа , Rсж(ср.) = 40,548 МРа

|

Наименование цемента

|

Марка цемента

|

Предел прочности при изгибе, МПа (кгс/см2), в возрасте, сут.

|

Предел прочности при сжатии, МПа (кгс/см2), в возрасте, сут.

| ||

|

|

|

3

|

28

|

3

|

28

|

|

Портландцемент, портландцемент с минеральными добавками, шлакопортландцемент

Быстротвердеющий портландцемент

Быстротвердеющий шлакопортландцемент

|

300 400 500 550 600

400 500

400

|

- - - - -

3,9(40) 4,4(45)

3,4(35)

|

4,4(45) 5,4(55) 5,9(60) 6,1(62) 6,4(65)

5,4(55) 5,9(60)

5,4(55)

|

- - - - -

24,5(250) 27,5(280)

19,6(200)

|

29,4(300) 39,2(400) 49,0(500) 53,9(550) 58,8(600)

39,2(400) 49,0(500)

39,2(400)

|

Вывод : Марка цемента М500.

Лабораторная работа №1.

Определение марки кирпича

полнотелого пластического формования.

Цель: определение марки кирпича.

Марка кирпича устанавливается по результатам испытания на прочность при сжатии и изгибе в соответствии с ГОСТ 8462. Для испытания отбирают не менее 5 сухих полнотелых кирпичей или 15 пустотелых. Влажные кирпичи, находившиеся несколько суток в помещении с температурой около 20ºС, подсушивают в течение 4 часов при температуре 105…110ºС. По внешнему виду и наличию дефектов кирпичи должны удовлетворять ГОСТ 530-95.

Испытание на прочность при изгибе:

|

Вариант |

Fраз1, (кгс) |

Fраз2, (кгс) |

Fраз3, (кгс) |

Fсж1, (кгс) |

Fсж2, (кгс) |

Fсж3, (кгс) |

L, см |

b, см |

h, см |

|

5 |

550 |

650 |

600 |

25000 |

27000 |

28000 |

20 |

12 |

6,5 |

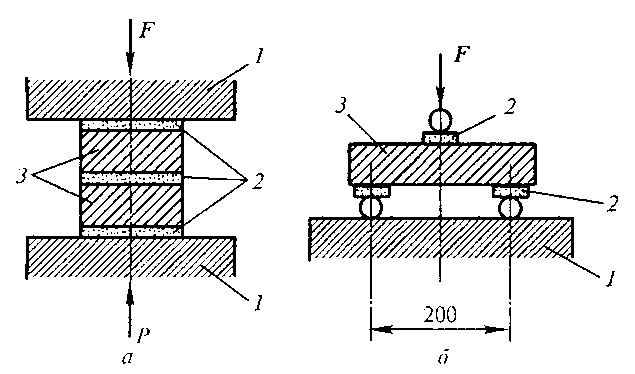

Предел прочности при изгибе определяют по стандартной схеме

Схема испытаний кирпича на сжатие (а) и изгиб (б) при определении его марки по прочности. 1 – плита пресса; 2 – выравнивающий материал; 3 – кирпич.

Прокладки 2 выравнивающего материала предназначены для равномерного распределения. Диаметр опорных стержней – 20 мм. Предел прочности при изгибе (МПа) вычисляют по формуле:

Rизг = 3FразрL/2bh2

где Fразр – нагрузка, при которой происходит разлом образца на две половины, МН; L – расстояние между опорами (пролет), равное здесь 0,2 м; b и h – ширина и высота кирпича соответственно, м.

Rизг1 = 3*550*20/2* 12*6,52 = 33000/1014 = 32,542 Па = 3,2542*10-5МПа

Rизг2 = 3*650*20/2*12*6,522 = 39000/1014 = 38,462 Па = 3,8462*10-5МПа

Rизг3 = 3*600*20/20*12*6,522 = 36000/1014 = 35,503 Па = 3,5503*10-5Мпа

Rизг(ср.) = 3,546*10-5 Мпа

Испытание на прочность при сжатии:

Испытания на прочность при сжатии поводят на половинках полнотелого кирпича или на целых пустотелых кирпичах .

Половинки кирпича готовят распиливанием или раскалыванием на специальном приспособлении. Допускается определять предел прочности при сжатии на половинках кирпича, полученных после испытания его на изгиб. При этом половинки кирпичей складывают так, чтобы разломы были с разных сторон, и кирпичи соприкасались только по неповрежденной поверхности.

Предел прочности при сжатии (Rсж, МПа) определяют по формуле:

Rсж = К1•К2•(Fсж/S)

Где Fсж – разрушающая нагрузка; S – площадь рабочей поверхности образца (вычисленная до испытания); К1 – коэффициент, учитывающий ослабление кирпича пустотами (К1 = 1,2 для пустотелого кирпича, для полнотелого кирпича К1 = 1); К2 – коэффициент, учитывающий изменение краевого эффекта и характера разрушения вследствие применения прокладок из мягкого материала.

Rсж1 = К1*К2*(Fсж/S) =

Rсж2 = К1*К2*(Fсж/S) =

Rсж3 = К1*К2*(Fсж/S) =

Rсж(ср.) =

Установление марки кирпича:

Требования ГОСТ 530-95 для установления марки кирпича по прочности

|

|

Предел прочности, МПа

| |||||||

|

|

при сжатии

|

при изгибе

| ||||||

|

Марка

|

для всех видов

|

для полнотелого

|

для полнотелого кирпича

| |||||

|

кирпича

|

изделий

|

кирпича пластического формования

|

полусухого прессования и пустотелого кирпича

| |||||

|

|

средний

|

мини- |

средний

|

мини-

|

средний

|

мини-

| ||

|

|

из 5 обр.

|

мальный

|

из 5 обр.

|

мальный

|

из 5 обр.

|

мальный

| ||

|

300

|

30,0

|

25,0

|

4,4

|

2,2

|

3,4

|

1,7

| ||

|

250

|

25,0

|

20,0

|

3,9

|

2,0

|

2,9

|

1,5

| ||

|

200

|

20,0

|

17,5

|

3,4

|

1,7

|

2,5

|

1,3

| ||

|

175

|

17,5

|

15,0

|

3,1

|

1,5

|

2,3

|

14

| ||

|

150

|

15,0

|

12,5

|

2,8

|

1,4

|

2,1

|

1,0

| ||

|

125

|

12,5

|

10,0

|

2,5

|

1,2

|

1,9

|

0,9

| ||

|

100

|

10,0

|

7,5

|

2,2

|

1,2

|

1,6

|

0,8

| ||

|

75

|

7,5

|

5,0

|

1,8

|

0,9

|

1,4

|

0,7

| ||

Вывод:

Лабораторная работа №3.

Определение марки и класса тяжелого бетона.

Цель работы – рассчитать марку и класс полученного бетона.

Марка - это стандартная средняя кубиковая прочность бетона, округленная до ближайшего стандартного значения марки в меньшую сторону.

|

|

Fсж1, (кгс) |

Fсж2, (кгс) |

Fсж3, (кгс) |

|

|

|

|

5 |

20000 |

22000 |

19500 |

10 |

10 |

10 |

Прочность одного кубика: Ri = kм(P/S)

где P - разрушающая нагрузка, кгс; S - площадь грани кубика в см2. kм - масштабный коэффициент, равный для кубов с ребрами 15, 10 и 7 см соответственно 1, 0,91 и 0,85.

Ri 1 = 0,91( 20000/100) = 182 кгс/см2 = 17,854 MПa

Ri 2 = 0,91( 22000/100) = 200,2 кгс/см2 = 19,639 MПa

Ri 3 = 0,91( 19500/100) = 177,45 кгс/см2 = 17,407 MПa

Средняя прочность: Rср = ΣRi / n

Rср= (Ri 1+ Ri 2+ Ri 3)/3 = 186,55 кгс/см2 = 180 кгс/см2

В некоторых случаях оказывается, что отдельные результаты измерений имеют большее отклонение от среднего, чем все остальные. Такие результаты необходимо исключить из расчетов. Методика отсева таких результатов состоит в следующем.

Среднеквадратичное отклонение : s = (Rmax – Rmin)/d

где Rmax – Rmin – так называемый размах, т.е. разность между максимальным и минимальным значением прочности кубиков в ряду измерений; d – коэффициент, зависящий от числа измерений: