3699 ргр материаловедение

.pdf

|

|

|

Окончание таблицы 3 |

|

№ |

Изделие |

Марка |

Конечные свойства изделия |

|

варианта |

стали |

|||

|

|

|||

|

|

|

|

|

30 |

Шестерня |

58 |

Подобрать необходимые термообработки для |

|

|

|

|

поверхностного упрочнения |

|

|

|

|

|

|

31 |

Корпус |

40 |

Подобрать необходимую термообработку, |

|

|

|

|

улучшающую структуру перед закалкой |

|

|

|

|

|

|

32 |

Деталь (крышка), |

05КП |

Подобрать необходимую термообработку для снятия |

|

|

изготовлена методом |

|

наклепа |

|

|

холодной штамповки |

|

|

|

|

|

|

|

|

33 |

Матрица для холодной |

У10А |

Подобрать необходимую термообработку, |

|

|

штамповки |

|

улучшающую структуру перед закалкой |

|

|

|

|

|

|

34 |

Развертка |

У12А |

Подобрать необходимые термообработки |

|

|

|

|

|

|

35 |

Развертка |

У11 |

Подобрать необходимую термообработку для снятия |

|

|

|

|

внутренних напряжений перед упрочнением |

|

|

|

|

|

ПРИМЕР ВЫПОЛНЕНИЯ РАСЧЕТНО-ГРАФИЧЕСКОЙ РАБОТЫ

Задание №1

Начертите диаграмму состояний «железо–углерод», укажите структурные составляющие во всех областях диаграммы и дайте им определения. Опишите структурные и фазовые превращения при медленном охлаждении сплава с содержанием углерода С = 0,4 %. Охарактеризуйте этот сплав, определите для него при температуре Т=750 °С (по правилу отрезков) состав фаз и их количество (процентное соотношение). По правилу фаз определите число степени свободы в каждой критической точке сплава и постройте кривую охлаждения сплава.

Ответ

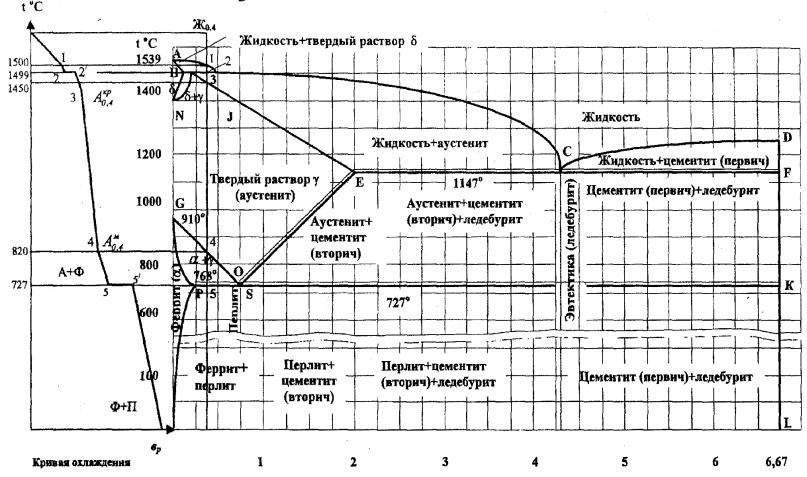

(Диаграмма состояний «железо–цементит» вычерчивается на отдельном листе с использованием Приложения Б, рисунок Б1 ).

Феррит (Ф) – твердый раствор внедрения углерода в α-железе, магнитен, имеет низкую прочность σв = 250 МПа, σ0,2 = 120 МПа, НВ 80…100, высокую пластичность (δ = 50 %, ψ = 80 %), зернистое строение.

Аустенит (А) – твердый раствор внедрения углерода в γ-железе, немагнитен, НВ 160 при δ = 40…50 %). Микроструктура аустенита имеет зернистое строение. Аустенит устойчив при высоких температурах. Медленно охлаждаясь, распадается, образуя эвтектоидную смесь феррита с цементитом – перлит.

Цементит (Ц) – химическое соединение железа с углеродом Fe3C – магнитен, имеет высокую твердость НВ 800, очень низкую пластичность, сложную кристаллическую решетку.

Перлит (П) – эвтектоидная механическая смесь феррита и цементита, которая образуется при распаде медленно охлаждающегося аустенита. Состоит из пластинок или

11

зерен цементита на ферритной основе. Перлитная структура стали получается при 0,8 % углерода. Механические свойства определяются формой и дисперсностью частиц цементитной фазы: чем мельче смесь, тем выше механические свойства. Пластинчатый перлит имеет НВ 180… 220; σв = 800 МПа, δ = 10 %; зернистый перлит – НВ 160…200;

σв = 650 МПа, δ = 20 %.

Ледебурит (Л) – механическая смесь (эвтектика) аустенита и цементита (цементита и перлита). Ледебурит – твердая и хрупкая составляющая, НВ 600…700.

В сплаве с содержанием углерода 0,4 % в соответствии с диаграммой «железо– цементит» (рисунок Б1, Приложение Б) имеются 5 точек, характеризующих фазовые превращения при понижении температуры.

Выше точки 1 сплав находится в жидком состоянии, однофазный. Точка 1 при t = 1500 °С находится на линии ликвидус АВСD. В точке 1 начинается процесс кристаллизации жидкого раствора с выделением из него феррита.

На участке 1 – 2 в интервале температур 1500…1499 °С сплав двухфазный, структура: жидкий раствор + феррит. По правилу фаз находим степень свободы для случая двухкомпонентного сплава К = 2. Поскольку процессы происходят при постоянном давлении, то В = 1; С = К + 1 – Ф = 2 + 1 – 2 = 1 (моновариантное состояние); температура меняется, не изменяя числа фаз. Процесс протекает при понижении температуры, на линии охлаждения наблюдается перегиб – участок 1–2.

Точка 2 при t = 1499 °С находится на линии перитектического превращения HJB. В результате перитектической реакции образуется аустенит и жидкий раствор:

ФН ЖВ АJ ЖВ ост .

Находим степень свободы в точке 2: С = К + 1 – Ф = 2 + 1 – 3 = 0 (нонвариантное состояние), перитектическое превращение протекает при постоянной температуре (горизонтальная площадка 2–2′ на линии охлаждения).

На участке 2–3 сплав двухфазный: структура – жидкий раствор +аустенит. Точка 3 при t = 1450 °С находится на линии солидус АНJЕСF. В точке 3 заканчивается процесс кристаллизации. После затвердевания сплав приобретает однофазную структуру аустенит.

С = К + 1 – Ф = 2 + 1 – 2 = 1.

Процесс протекает при понижении температуры, на линии охлаждения перегиб – участок 2′–3.

На участке 3–4 охлаждение сплава приводит к измельчению зерен аустенита без изменения химического состава, сплав однофазный, структура аустенит.

С = К + 1 – Ф = 2 + 1 – 2 = 1.

Процесс протекает при понижении температуры, на линии охлаждения перегиб – участок (3–4).

12

Точка 4 при t = 820 °С находится на линии GS (линия растворимости углерода в аустените); при дальнейшем понижении температуры по границам зерен аустенита образуются зародыши феррита, которые растут, превращаясь в зерна.

На участке 4–5 сплав двухфазный, структура: аустенит + феррит. Количество аустенита уменьшается, а содержание в нем углерода увеличивается, так как феррит почти не содержит углерода, степень свободы

С = К + 1 – Ф = 2 + 1 – 2 = 1.

Процесс протекает при понижении температуры, на линии охлаждения перегиб – участок 4–5.

Точка 5 при t = 727 °С находится на линии эвтектоидных превращений PSK. Аустенит распадается с одновременным выделением из него феррита и цементита вторичного, образующих механическую смесь – перлит.

A Ф Fe3C .

перл ит

С = 2 + 1 – 3 = 0, система нонвариантная. Эвтектоидное превращение протекает при постоянной температуре (горизонтальная площадка 5–5′ на кривой охлаждения). Ниже точки 5 сплав имеет структуру: феррит + перлит, и эта структура сохраняется до температуры окружающей среды (комнатной температуры).

Сплав такого фазового состава называется доэвтектоидной сталью, содержит углерода 0,4 %.

Применение правила рычага сводится к определению массовой концентрации какой-либо фазы при заданной температуре в двухфазной области диаграммы состояния. Для этого нужно через эту точку провести горизонтальную линию (коноду) до пересечения с линиями, ограничивающими область на диаграмме. Чтобы найти массовую концентрацию фазы, нужно разделить длину отрезка коноды, противолежащего данной фазе, на общую длину коноды.

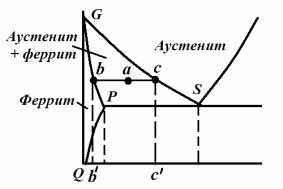

Используя правило отрезков, определим химический состав и количество фаз для сплава системы «железо–цементит» в точке а (С = 0,4 % при температуре 750 °С), находящейся в области GSP (рисунок 1).

Рисунок 1 – Нахождение массовой концентрации фазы по правилу рычага (правилу отрезков)

13

В этой области структурные составляющие феррит и аустенит. Проведем горизонтальную линию через точку а до пересечения с линиями GP (точка b) и GS (точка с). По рисунку 1 найдем концентрацию углерода в точке b′ и с′. Пусть концентация углерода в точке b′ С = 0,01 %, т. к. в точке Р концентрация углерода равна 0,02 %; по рисунку 1 находим концентрацию углерода в точке с′ = 0,6 % . Массовое содержание аустенита находим по формуле:

Q аустенита = (ba / bc)∙100 % = ((0,4 – 0,01) / (0,6 – 0,001) )∙100 % = 66 %;

Q феррита = (ac / bc)∙100 % = (0,6 – 0,4) / (0,6 – 0,01) )∙100 % = 34 %.

Задание №2

Для изготовления машинных метчиков предлагаются сплавы Р18Ф2; Ст3; У7. Изделия после термической обработки должны обладать конечными свойствами:

HRC 63…65.

По марке материала определим назначение и состав сплавов.

1.Р18Ф2: Р – сталь легированная, инструментальная, быстрорежущая с содержанием углерода около 1 %; 18 – содержание вольфрама 18 %, Ф2 – содержание ванадия 2 %. Используется для изготовления режущего инструмента, работающего при высоких скоростях резания, обладает повышенной теплостойкостью.

2.Ст3 – сталь углеродистая, конструкционная, обыкновенного качества. Используется для деталей, конструкций менее ответственного назначения. Часто используют в состоянии поставки листов, профилей без последующей обработки давлением, сварки или термической обработки.

3.У7 – сталь углеродистая, инструментальная, качественная с содержанием углерода 0,7 %. Обладает низкой теплостойкостью до 200 °С, низкой прокаливаемостью. Используется для изготовления инструментов, подвергающихся толчкам и ударам и требующих высокой вязкости при умеренной твердости (зубила, молотки, штампы, клейма и др.).

Метчи́к – инструмент, предназначенный для нарезания внутренней резьбы. Машинными метчиками резьбу нарезают на токарных, сверлильных станках и обрабатывающих центрах. Инструмент работает на высоких скоростях в условиях быстрого нагрева – температура достигает 600…650 °С. В данном случае материал должен обладать высокой тепловой стойкостью, обладать такими свойствами, как износостойкость, твердость и долговечность, а также активно сопротивляться пластической деформации.

Для машинных метчиков используется высоколегированная инструментальная быстрорежущая сталь (например, используют сталь марок Р18, Р9, Р6М5, Р6М5К5, Р6М5К8 и др., основные легирующие компоненты – вольфрам, молибден и кобальт).

14

Следовательно, из предложенных материалов для изготовления машинного метчика поставленным требованиям удовлетворяет только сплав Р18Ф2.

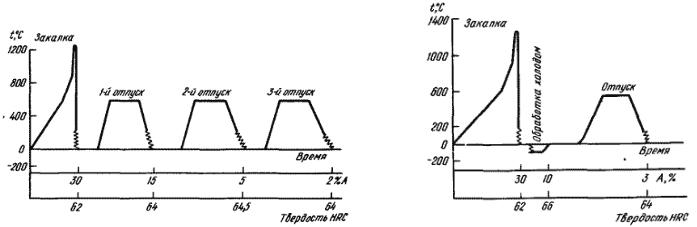

Быстрорежущие стали обладают высокой твердостью (HRC 62...64) и теплостойкостью. Эти свойства достигаются после специальной термообработки, состоящей из закалки с температуры 1250...1290 °С и последующего трехкратного отпуска при температуре 560 °С (рисунок 2, а) или обработки холодом при температуре минус 80 °C (рисунок 2, б).

а) |

б) |

Рисунок 2 – Режимы термической обработки инструмента из быстрорежущей стали: а – с трехкратным отпуском; б – с обработкой холодом

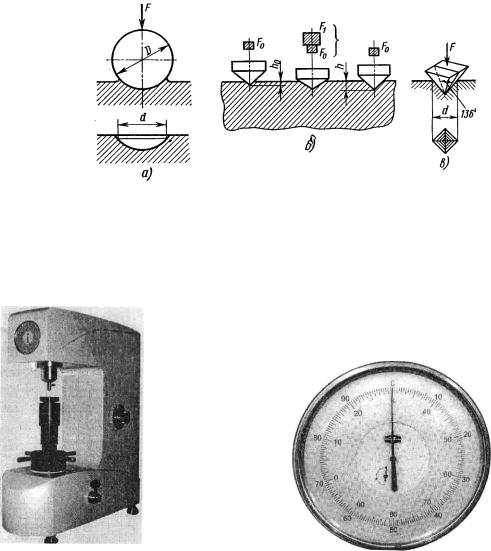

Для превращения остаточного аустенита в мартенсит производят обработку холодом или отпуск. После такой термообработки режущие свойства стали сохраняются до температуры 650 °С. Метчик после термической обработки должен обладать HRC 63÷65. Измерение твердости определяют на приборах – твердомерах (рисунок 4). Обозначение HRC показывает, что твердость определяется по методу Роквелла (рисунок 3), индекс С обозначает, что испытание проводится вдавливанием алмазного конуса при нагрузке 1471 Н. Величину твердости устанавливают с помощью индикатора. Для HRC и HRA шкал считывание значений твердости производится по внешней черной шкале. Для HRB шкалы считывание производится по красной внутренней шкале (рисунок 5). Твердость по Роквеллу измеряется в условных единицах. С помощью специальных таблиц показания твердости по Роквеллу могут быть переведены в показания по Бринеллю.

15

Рисунок 3 – Метод определения твердости по Роквеллу

Рисунок 4 – Твердомер Роквелла ТН500 |

Рисунок 5 – Циферблат твердомера |

16

Приложение А

Пример оформления титульного листа пояснительной записки расчетно-графической работы

Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта

Государственное образовательное учреждение высшего профессионального образования

Самарский государственный университет путей сообщения

КафедраКафедра«Строительные« , дорожные, машины и технологиямашиностроения» »

Расчетно-графическая работа № 1

по дисциплине «Материаловедение. Технология конструкционных материалов», раздел «Материаловедение»

Вариант 12

Выполнил: студент ПС-31 В.В. Петров Проверил: к.т.н., доцент Самохвалова Ж.В

Самара 2015

17

Приложение Б

18

Рисунок Б1 – Диаграмма состояния сплавов «железо–цементит» и кривая охлаждения

Приложение В

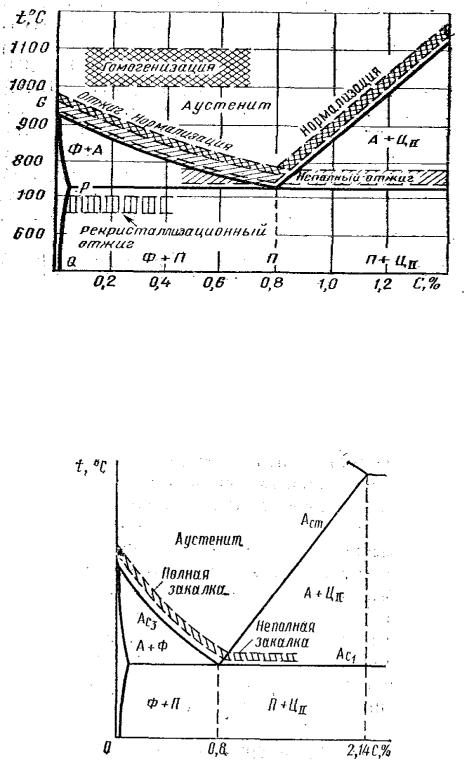

Рисунок В1 – Интервалы рекомендуемых температур нагрева при различных видах отжига и нормализации

Рисунок В2 – Интервал рекомендуемых температур нагрева стали при закалке

19

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Металловедение : учебник для вузов / А.П. Гуляев, А.А. Гуляев. – М.: Изд-во АльянС, 2011. – 643.

2.Воронин Н.Н. Материаловедение и технология конструкционных материалов для железнодорожной техники / Н.Н. Воронин и др. – М.: Маршрут, 2004. – 456 с.

3.Берлин В.И., Захаров Б.В., Мельниченко П.А. Транспортное материаловедение : учеб. для вузов ж.-д. тр-та. – М.: Транспорт, 1982. – 287 с.

4.Материаловедение : учебник для вузов / Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин, Н.М. Рыжов, В.И. Силаева; под редакцией Б.Н. Арзамасова и Г.Г. Мухина. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2001. – 648 с.

5.Материаловедение : учебник для высших технических учебных заведений. – 5-е издание / Ю.М. Лахтин, В.П. Леонтьева. – М.: Изд-во АльянС, 2009. – 528 с.

6.Справочник термиста ремонтной службы. – М.: Изд-во Металлургия, 1981. – 648 с.

7.Материаловедение и технология металлов : учеб. для студентов машиностроит. спец. вузов / Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др. ; под ред. Г.П. Фетисова.

–М.: Высшая школа, 2000. – 638 с.; ил.

8.Марочник сталей и сплавов / В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин и др.

–М.: Машиностроение, 1989. – 640 с.

9.Марочник сталей и сплавов. http:// splav-kharkov.com

10.Самохвалова Ж.В. Материаловедение : конспект лекций / Ж.В. Самохвалова. – Самара : СамГУПС, 2008. – 101 с.

11.Задания на контрольную работу с методическими указаниями по дисциплинам «Материаловедение», «Материаловедение. Технология конструкционных материалов» для студентов заочной формы обучения специальностей 190109.65, 190300.65 / составители : Т.П. Лукоянчева, Ж.В. Самохвалова. – Самара: СамГУПС, 2013. – 33 с.

20