2.8 Формирование днищ

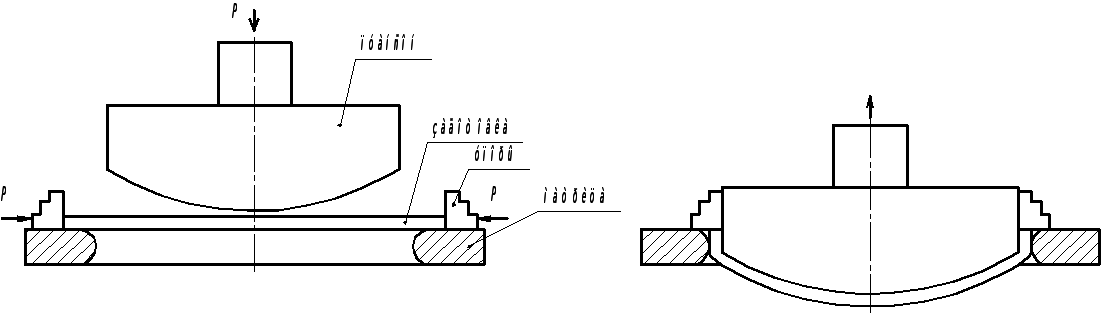

Формирование эллиптических днищ может быть осуществлено двумя методами: штамповкой и фланжированием. Штамповка может производиться как в холодном, так и в горячем состоянии. Штамповка заготовок производится в специальных штампах (рисунок 14). Перед этим заготовку нагревают до требуемой температуры в печи. После нагрева заготовка транспортируется к штампу, где устанавливается на протяжное кольцо и штампуется. Штамповка осуществляется за один проход. Для облегчения съема отштампованного днища применяют упоры.

Для изготовления днищ выбираем пресс гидравлический листоштамповочный простого действия одностоечный отбортовочный П3241.

Таблица 7 - Технические характеристики гидравлического пресса П3241.

|

Масса, кг |

300000 |

|

Габаритные размеры, мм |

6900х11800х7000 |

|

Мощность, кВт |

126 |

|

Максимальная скорость шпинделя, мм/с |

4500 |

|

Минимальная скорость шпинделя, мм/с |

3000 |

|

Скорость холостого хода ползуна, мм/с |

125 |

|

Расстояние между столом и ползуном, мм |

2200 |

|

Ход ползуна, мм |

1200 |

|

Номинальное усилие, кН |

12500 |

|

Толщина S, мм |

12 - 36 |

|

Диаметр заготовки, мм |

3730 - 3870 |

|

Диаметр днища, мм |

3000 |

Рисунок 10 – Принципиальная схема штампования

Для получения качественных заготовок днищ с невысокими собственными напряжениями (т. к. аппарат работает под избыточным давлением), штамповку следует осуществлять в горячем состоянии. Нагрев заготовок под штамповку производится в электрических печах СДО 1428 10/12/10Л2 (1050-1100 оС).

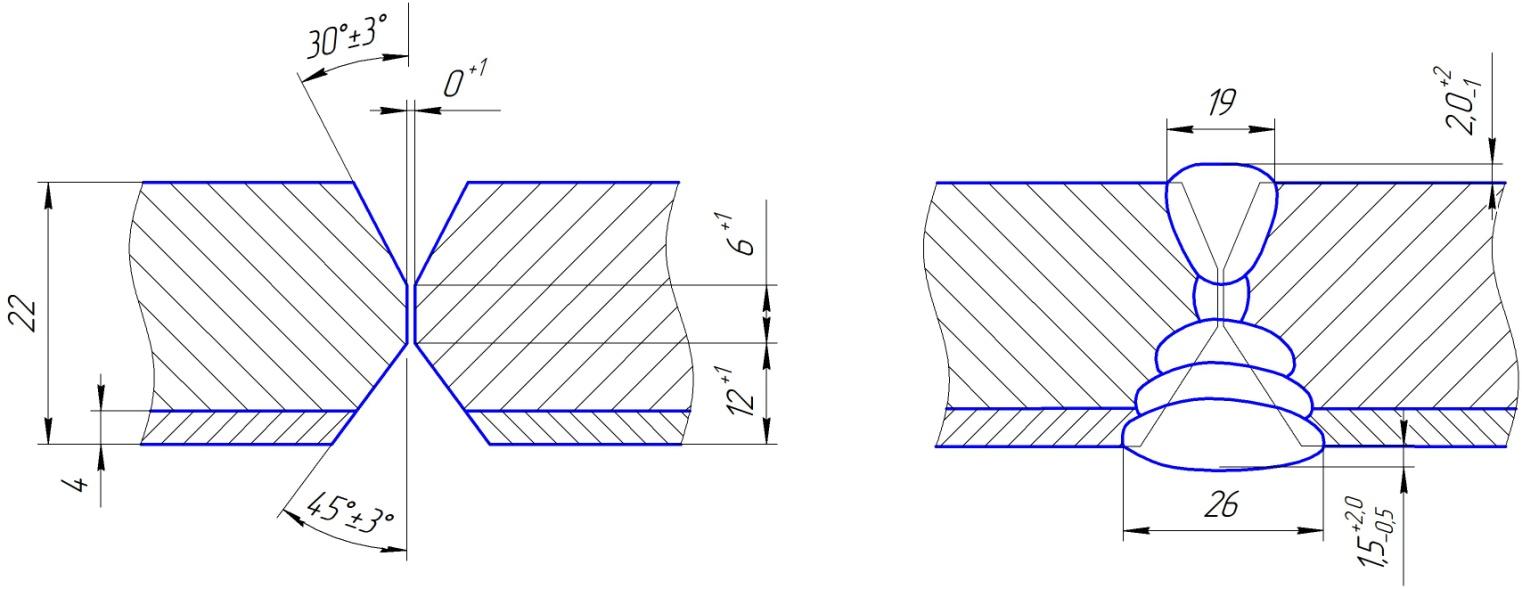

2.9 Подготовка кромок под сварку

Продольные и кольцевые стыки обечаек, а также стыки днищ будут свариваться автоматической дуговой сваркой под флюсом. По ГОСТ 16098-80 для сварки корпуса принимаем разделку типа С19 со скосами кромок и снятием плакирующего слоя. Параметры разделки кромок с указанием допусков приведены на рисунке 15.

Рисунок 11 – Параметры разделки кромок под сварку:

а – разделка С-19 по ГОСТ 16098-80,

Подготовка кромок под сварку производится с использованием специализированного оборудования. Выбираем станок для снятия фаски с прямолинейных поверхностей и труб с автоматическим продвижением станка вдоль листа фирмы GERIMA серии «MSA». Обработка производится сменными высокопрочными фрезами. Возможный угол фаски 15-50°.Ширина фаски до 15 мм

Таблица 8 - Технические характеристики машины для снятия фаски «GERIMA- MSA 600»

|

Ширина фаски (гипотенуза) , мм |

6-25 |

|

Угол фаски |

15°-55° (плавно) |

|

Толщина обрабатываемого материала, мм |

6-60 |

|

Диаметр фрезы, мм |

120 |

|

Система подачи |

автоматическая |

|

Скорость обработки, м/мин |

1,5-3,6 |

|

Габариты (длина X ширина X высота), мм |

850x900x1200 |

|

Высота рабочей зоны, мм |

800-1200 |

|

Напряжение, Вт |

220/380 |

|

Мощность двигателя,КВт |

2,2 |

|

Масса, кг |

300 |

|

Наибольший обрабатываемый диаметр суппортами |

мм |

4000 |

|

Диаметр планшайбы |

мм |

2250/ 2083/ 3400 |

|

Наибольшая высота устанавливаемого изделия |

мм |

2000/ 2500/ 3200 |

|

Наибольшая масса устанавливаемого изделия |

кг |

32 000/40 000 |

|

Максимальное усилие левого суппорта |

N |

35000 |

|

Максимальное усилие правого суппорта |

N |

48000/ 50000/ 60000 |

|

Общее макс. усилие при работе 2-х суппортов |

N |

63 000 |

|

Максимальный крутящий момент на планшайбе |

N.m |

63000/ 70000/ 80000 |

|

Наибольшее вертикальное перемещение ползунов на вертикальных суппортах |

мм |

1250/ 2200/ 2800 |

|

Наибольшее горизонтальное перемещение салазок вертикальных суппортов |

мм |

2250 |

|

Наибольший угол поворота вертикального суппорта |

град |

±30 |

|

Количество ступеней скоростей главного привода планшайбы |

шт |

18 |

|

Предел скоростей вращения планшайбы |

об/мин |

0,63-63 |

|

Диапазон горизонтальных подач салазок суппортов |

мм/мин |

0,1-2000 |

|

Скорость быстрых перемещений салазок суппортов |

мм/мин |

2000 |

|

Скорость перемещения поперечины (траверсы) |

мм/мин |

350 |

|

Максимальное перемещение поперечины (траверсы) |

мм |

1735/ 2235/ 2935 |

|

Мощность главного двигателя (вращения планшайбы) |

кВт |

55/75 |

|

Габаритные размеры, LхWхH |

мм |

5569х 8500х 6650 |

|

Масса станка |

кг |

55 000-75 000 |

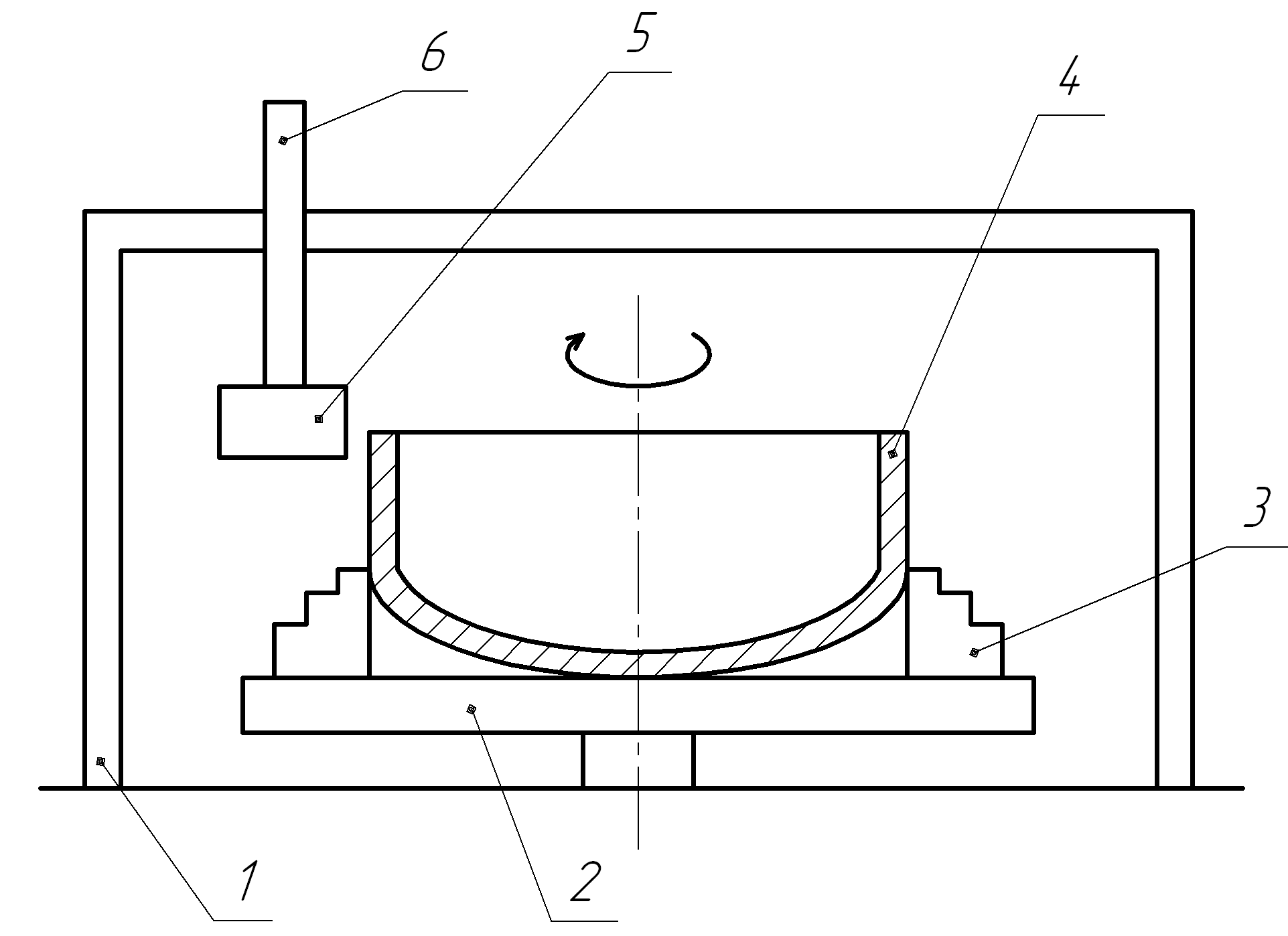

Таблица 9 - Технические характеристики токарно-карусельного станка C5240С

Рисунок 12 – Схема карусельного станка

1 – портал; 2 – планшайба, имеющая привод вращения с рабочими скоростями; 3 – центрирующие кулачки; 4 – заготовка; 5 – обойма для зажатия резца; 6 – суппорт станка, перемещающийся вдоль портала