2.6 Резка металлов

Назначим операцию вырезки деталей. Выбор способа вырезки деталей осуществляется, исходя из марки материала, его толщины, протяженности и формы реза. В нашем случае необходимо применять плазменную резку биметалла. Плакирующий слой которого высоколегированный сплав, вследствие чего газокислородная резка затруднительна из-за большого содержания хрома в стали 12Х18Н10Т (хром образует тугоплавкий и вязкий окисел Cr2O3).

Основное преимущество плазменной резки в эффективности и скорости резки металлов по сравнению с другими способами термической резки.

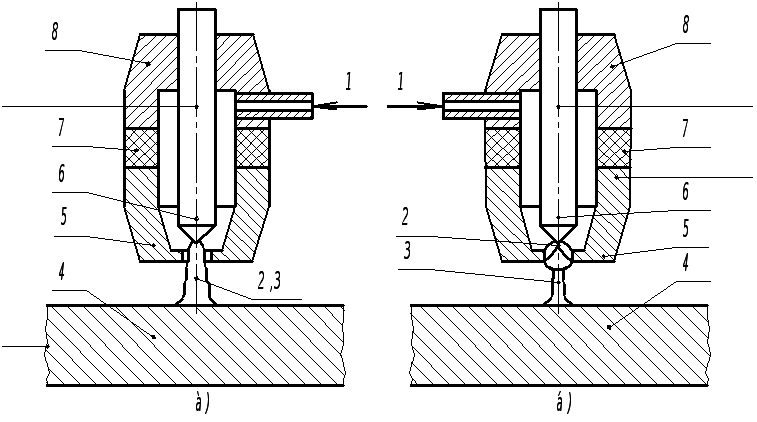

а) - плазменная дуга; б) - плазменная струя; 1 - Подача газа; 2 - Дуга; 3 - Струя плазмы; 4 - Обрабатываемый металл; 5 - Наконечник; 6 - Катод; 7 - Изолятор; 8 - Катодный узел.

Рисунок 7 – Схемы плазмообразования

В первом случае используют дугу прямого действия, возбуждаемую на обрабатываемом металле, являющемся одним из электродов разряда. При этом используется энергия одного из приэлектродных пятен дуги и энергия плазмы столба и вытекающего из него факела. Поэтому резку по такой схеме называют плазменно-дуговой.

Во второй схеме, соответствующей косвенной (независимой) дуге, объект обработки не включают в электрическую цепь. Вторым электродом сжатой дуги служит формирующий наконечник плазматрона. Поток плазмы, вытекая из сопла, образует свободную струю плазмы. Для резки используется только энергия плазменной струи (резка плазменной струей).

Энергетическая оценка обеих схем показывает, что плазменно-дуговую резку характеризует наиболее высокая эффективность, поскольку полезная мощность сжатой дуги реализуется в частях разряда, вынесенных за пределы наконечника. Поэтому для резки металлов, как правило, используют схему плазменно-дуговой резки. Плазменную струю применяют относительно редко, преимущественно для резки неметаллических материалов.

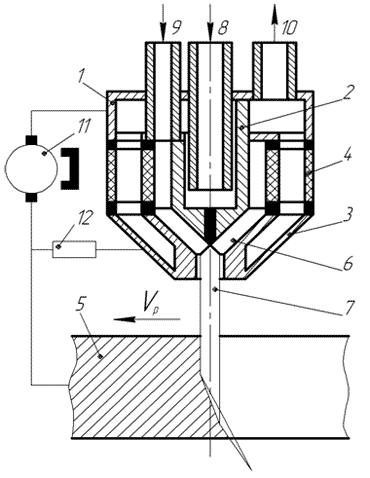

Основными элементами плазмотрона, предназначенного для плазменной резки, являются электрод (катод), сопло и изолятор между ними (рисунок 9).

1 - Корпус; 2 - Электрод (катод); 3 - Формирующий наконечник; 4 - Изолятор; 5 - Разрезаемый металл; 6 - Дуговая камера; 7 - Столб дуги; 8 - Подача охлаждающей воды; 9 - Подача плазмообразующего газа; 10 - Слив воды; 11 - Источник тока; 12 - Устройство зажигания дуги; Vр - Направление резки.

Рисунок 8 – Режущий плазмотрон

Корпус режущего плазматрона содержит цилиндрическую дуговую камеру малого диаметра с выходным каналом, формирующим сжатую (плазменную) дугу. Для возбуждения плазмогенерирующей дуги служит электрод, располагаемый обычно в тыльной стороне дуговой камеры. Столб дуги ориентируется по оси формирующего канала и заполняет практически все его сечение.

В дуговую камеру подается рабочий газ (плазмообразующая среда). Газ, поступая в столб дуги, заполняющий формирующий канал, превращается в плазму. Вытекающий из сопла поток плазмы стабилизирует дуговой разряд. Газ и жесткие стенки формирующего канала ограничивают сечение столба дуги (сжимают его), что приводит к повышению температуры плазмы до 15000 - 20000 ºС. При этих температурах электрическая проводимость плазмы приближается к электропроводимости металлического проводника. Скорость плазмы в струе, истекающей из сопла режущего плазматрона, может превышать 2-3 км/с.

В качестве электрода при воздушно-плазменной резке могут быть использованы бериллий, торий, гафний и цирконий. На их поверхности при определенных условиях образуются тугоплавкие оксиды, препятствующие разрушению электрода. Поскольку оксид тория радиоактивен, а оксид бериллия - токсичен, эти металлы не применяются.

Для повышения производительности труда, качества и точности резки применяем портальную машину для воздушно - плазменной резки типа Opal COMBO (Eckert). Оборудование ECKERT позволяет получать элементы с высочайшей точностью и минимальными затратами на производство. Основным достоинством данного решения является применение двух различных технологий резки в составе одной машины с использованием преимуществ каждой из них. Технология гидроабразивной резки производства ECKERT позволяет добиваться высших качественных параметров резки, а технология плазменной резки «High Definition» обеспечивает низкие эксплуатационные расходы на производство при максимальных показателях качества, характерных для современной технологии плазменной резки.

Таблица 4 - Технические характеристики

|

Тип машины |

COMBO |

|

Ширина резки (при 2 инструментах), мм |

1500-3000 |

|

Основная рабочая длина, мм |

2000-12000 |

|

Скорость резки водяной струей, мм/мин |

50-10000 |

|

Толщина резки водяной струей, мм |

0,5-150 |

|

Скорость резки плазмой, мм/мин |

50-15000 |

|

Толщина резки плазмой, мм |

0,5-25 для 80А и 0,5-40 для 130А |

|

Скорость перемещения, м/мин |

макс. 25 |

Для вырезки отверстий в корпусе выберем аппарат воздушно-плазменной резки ПУРМ-320А, предназначен для разделительной резки любых металлов и сплавов толщиной до 70 мм.

Наличие у его источника питания системы плавной регулировки тока в диапазоне 70...280 А со стабилизацией +/-2,5% позволяет получать качественный рез и использовать ПУРМ-320А на машинах термической резки, в том числе и с числовым программным управлением (ЧПУ). Регулировка тока резки возможна непосредственно во время работы.

Возможность удлинения кабель-шлангового пакета до 20 метров существенно увеличивает рабочую зону применения аппарата ПУРМ-320А.

Технические характеристики аппарата плазменной резки ПУРМ-320А приведены в таблице 5.

После плазменной резки сталей аустенитного и ферритного класса необходима зачистка наждачным кругом на глубину 2 мм до полного удаления следов резки (или строжки).

Таблица 5 – Технические характеристики ПУРМ-320А

|

Характеристика |

Единица измерения |

Значение |

||

|

I режим |

II режим |

|||

|

Напряжение питающей сети |

3-х фазная, В |

380 |

||

|

Частота питающей сети |

Гц |

50 |

||

|

Максимальная потребляемая мощность |

кВт |

48 |

||

|

Напряжение холостого хода |

В, не более |

280 |

||

|

Максимальный рабочий ток |

А |

160 |

320 |

|

|

Регулировка тока |

- |

плавная |

||

|

Диапазон регулировки тока |

А |

70..280 |

||

|

Стабилизация тока в пределах регулировки |

% |

+/-2,5 |

||

|

Расход воздуха |

л/мин |

500 |

||

|

Давление воздуха, не менее |

атм |

4,0 |

5,5 |

|

|

Охлаждение плазмотрона |

- |

воздушное |

||

|

Режим работы, ПВ |

% |

100 |

60 |

|

|

Максимальная толщина разрезаемого металла |

мм |

70 |

||

|

Габаритные размеры ИП* |

мм |

620х560х980 |

||

|

Масса ИП |

кг |

255 |

||

|

Масса резака в сборе с плазмотроном |

кг |

0,75 |

||

|

Габаритные размеры комплекта в упаковке (ДхШхВ) |

мм |

640x680x1300 |

||

|

Масса комплекта в упаковке |

кг |

300 |

||