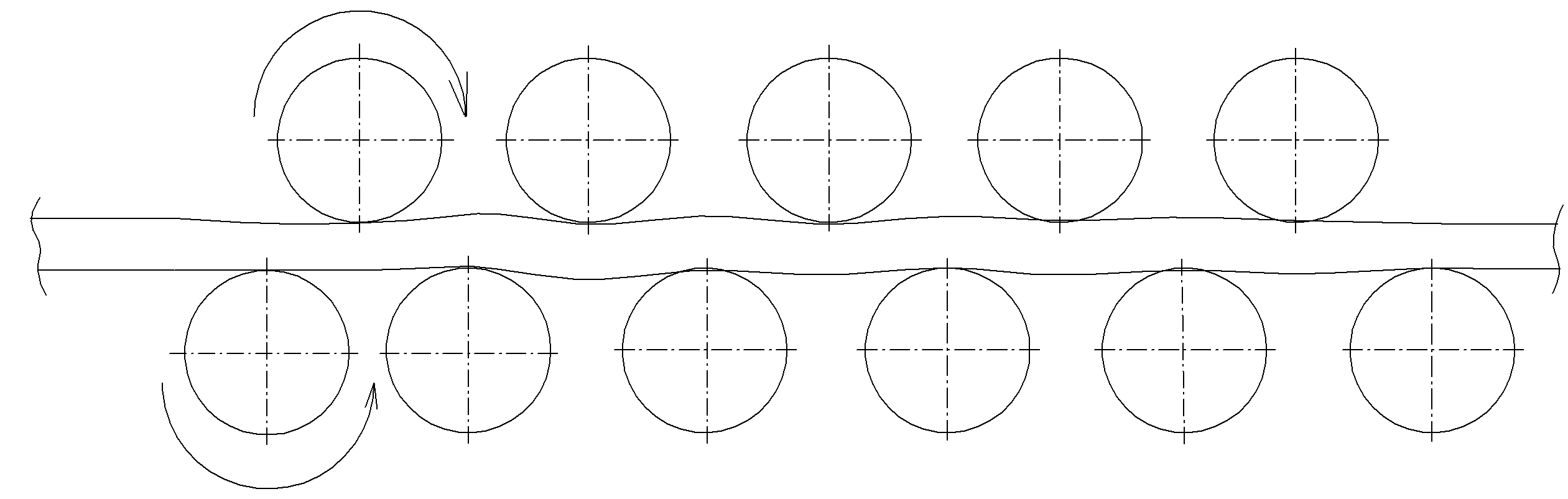

Рисунок 4 – Листоправильная машина

Исходя из линейных размеров и толщин листов, из которых будет изготавливаться аппарат, выбираем листоправильную машину W43GNCY.

Таблица 3 – Технические характеристики листоправильной машины W43GNCY

|

Толщина обрабатываемого листа, мм |

8-32 |

|

Ширина обрабатываемого листа, мм |

2000 |

|

Предел текучести металла, МПа |

200-250 |

|

Количество валков, шт |

11 |

|

Диаметр валков, ммм |

230 |

|

Расстояние между валками, мм |

250 |

|

Диаметр поддерживающих валков, мм |

230 |

|

Количество рядов поддерживающих валков |

3 |

|

Скорость правки, м/мин |

2-7 |

|

Ход вверх давящих валков, мм |

100 |

|

Наклонный ход, мм |

5 |

|

Точность правки, мм/м2 |

≤1 |

|

Мощность подачи давления при автоматической правке, кВт |

18,5 |

|

Мощность подающего двигателя, кВт |

90 |

|

Мощность масляного охладителя, кВт |

1 |

|

Рабочее давление гидравлической системы, МПа |

20 |

|

Напряжение, В |

380 |

|

Напряжение управления, В |

24 |

|

Сила тока обычная, А |

60 |

2.2 Раскрой цилиндрической части аппарата

Цилиндрическая часть корпуса (рисунок 2), может компоноваться методом обечаек и методом карт. Метод обечаек используется в нефтяной и химической промышленности для формирования цилиндрической части корпусов.

При этом методе вся цилиндрическая часть делится на отдельные обечайки. Каждая обечайка собирается и сваривается отдельно с одним или несколькими продольными стыками, затем обечайки собирают в корпус.

Рисунок 2 – Цилиндрическая часть корпуса

Определим количество обечаек корпуса по формуле:

,

,

(1)

(1)

где nоб – количество обечаек, шт;

hц.ч – длина цилиндрической части, мм;

hmax – максимальная ширина стандартного листа по ГОСТ 10885-85 на сортамент стали, мм.

Необходимое количество обечаек должно быть целым числом. Согласно расчёту, примем количество обечаек равным 3 шт. Исходя из этого, согласно ГОСТ 10885-85, при толщине металла S=22 мм, примем ширину листа обечайки равную 2000 мм - два листа в ширину и 2300 мм – один лист в ширину.

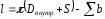

Длина развертки цилиндрической части аппарата определяется по формуле:

(2)

(2)

где

b1 – зазор под сварку;

b2 – припуск на обработку;

с – усадочная сила металла шва.

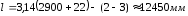

Подсчитаем длину развертки цилиндрической части аппарата:

мм

мм

Величиной усадочной силы металла шва пренебрегаем.

По ГОСТ 10885-85 подбираем листовой прокат для изготовления обечаек, исходя из соображений максимально рационального использования металла.

Выбираем 4 листа 2000х4700х22 мм и два листа 2300х4700х22 мм для изготовления цилиндрической части аппарата. При таком выборе из листа 2000х4700х22 будут вырезаться вводные и выводные планки размером 60х100х22 (16 шт + 4шт на днище), контрольные пластины размером 150х450х22 (2 шт + 2шт на днище).

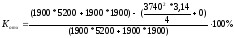

Определим коэффициент отхода на цилиндрическую часть корпуса:

(3)

где

Котх

–

коэффициент отхода

Fл – площадь листа, мм2

Fзаг – площадь заготовок, мм2

Fтех – площадь технических планок, мм2

Для карты раскроя обечайки №1:

Для карты раскроя обечайки №2:

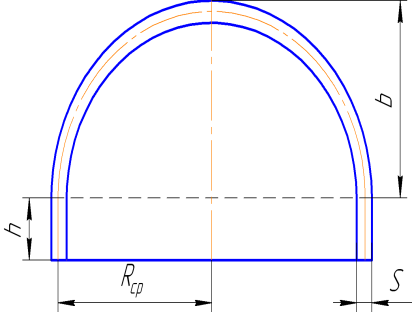

2.3 Раскрой эллиптического днища

Полусферические и эллиптические днища могут быть изготовлены двумя методами штамповкой и фланжированием. При больших диаметрах полусферических днищ штамповкой изготавливают лепестки и сегменты.

Эллиптические днища (рисунок 3) изготавливают штамповкой в горячем или холодном состоянии в зависимости от толщины, марки материала и диаметра, а также фланжированием в горячем состоянии при t = 1050…1200С.

Днища могут изготавливаться сварными из двух или нескольких частей. Операция фланжирования совмещённая операция штамповки центральной части днища, и обкатки двумя роликами периферийной части днищ.

Рисунок 3 – Схема эллиптического днища

мм,

мм,

Определим диаметр заготовки днища по формуле:

(4)

(4)

где Dзаг – диаметр заготовки, мм;

h – высота цилиндрической части днища, равное h = 40…80 мм;

–

припуск на обработку (

–

припуск на обработку ( =(1,5..2,0)%

D’заг).

=(1,5..2,0)%

D’заг).

D’заг =2,442*1461+2*60=3687,76 мм.

Dзаг = 3687,76 +1,8%*2900=3740 мм.

Для экономии металла днище делаем разрезным по ОСТ 26-291-94 по схеме (г), представленной на рисунке 4:

Рисунок 4 – Схема разрезной заготовки днища

Исходя из максимальной ширины листа по ГОСТ 10885-85, принимаем согласно ОСТ 26941-94 схему компоновки днища состоящую из трех частей.

Для изготовления заготовок днища берём

лист по ГОСТ 10885-85 с размерами 1900 5200

5200 22

и лист с размерами 1900

22

и лист с размерами 1900 1900

1900 22

располагаем заготовки на нём оптимальным

образом с минимальными отходами. При

этом входные, выходные планки и контрольные

пластины будут вырезаться из листа под

обечайки.

22

располагаем заготовки на нём оптимальным

образом с минимальными отходами. При

этом входные, выходные планки и контрольные

пластины будут вырезаться из листа под

обечайки.

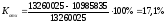

Определим коэффициент отхода на эллиптическое днище:

2.4 Раскрой цилиндрической обечайки корпуса

Длина развертки цилиндрической части аппарата определяется по формуле:

Выбираем лист по ГОСТ 10885-85 размерами 2000х6300х22 мм для изготовления цилиндрической обечайки аппарата, причем из листа будут вырезаться вводные планки размером 60х100х22 (4 шт) и контрольные пластины размером 150х450х30 (2 шт).

Определим коэффициент отхода на цилиндрическую обечайку:

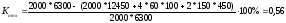

%

%

2.5 Раскрой конической части

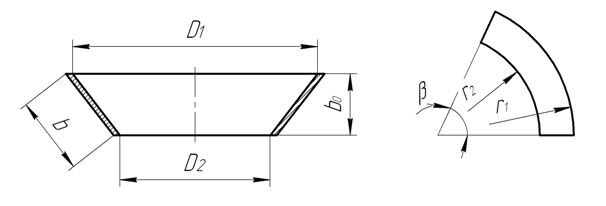

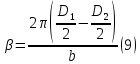

Рисунок 5 – Сварная коническая часть корпуса

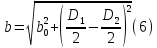

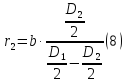

Ширина развертки конической части

Радиусы развертки

Угол развертки

Разбиваем развертку на десять частей, исходя из условия рациональности. На изготовления одной конической части необходим 1 лист с размерами 12×1000×4300. В одном аппарате 2 конические части, соответственно в год необходимо 50 листов. Также для производства конической части аппарата необходимы вводные и выводные планки (4 штуки на один шов) и 2 контрольные пластины с размерами 24×150×450. Необходимо 40 вводных и выводных планок с размерами 24×60×100.

Рисунок 6 – Раскрой конической части аппарата

Определим коэффициент отхода на коническую часть:

Подсчитаем общий коэффициент отходов по формуле:

|

|

(5) |

где i – номер карты раскроя;

Li – количество листов по i-й карте раскроя;

Z – количество карт раскроя;

N – общее количество раскраиваемых листов;

Полученный коэффициент отходов не превышает допустимого, равного восьми процентам. Следовательно, раскрой можно считать рациональным.

,

,