detlab8

.pdfФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ РФ ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Детали машин и ПТУ»

ДЕТАЛИ МАШИН ИССЛЕДОВАНИЕ ТРЕНИЯ В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ

Методические указания Лабораторная работа №8

Волгоград 2006

Составители: М.М. Матлин, С.Л. Лебский, И.М. Шандыбина УДК 375 621.8

Исследование трения в подшипниках скольжения: Метод. указ. к учебноисследовательской лабораторной работе №8 по курсу «Детали машин» / Сост. М.М. Матлин, С.Л. Лебский, И.М. Шандыбина – Волгоград: ВолгПИ, 2006, 22 с.

Приводится методика определения коэффициентов трения и потерь мощности на трение в подшипниках скольжения. Описаны конструкция лабораторной установки, методика обработки экспериментальных данных. Включены элементы научного исследования.

Рис. 5, табл. 3, библ. наим. 5.

Печатается по решению ред. – издательского совета Волгоградского государственного технического университета.

Рецензент – к.т.н., доцент ВолгПИ ___.

Волгоградский

государственный

технический университет, 2006

Цель работы Исследовать влияние различных факторов на коэффициент трения,

потери мощности в подшипнике скольжения и определить допустимые давления и скорость скольжения в подшипнике.

1.ТЕОРИЯ ИЗУЧАЕМОГО ВОПРОСА

Подшипники скольжения служат опорами для валов и вращающихся осей. В них присутствует трение скольжения: опорный участок вала скользит по поверхности подшипника.

По характеру воспринимаемой нагрузки подшипники подразделяют на радиальные (рис. 1.2 а) и упорные (подпятники, рис. 1.2 б).

В зависимости от режима работы подшипника в нём может быть полужидкостное или жидкостное трение. Схематическое представление об этом даёт рис. 1.1.

Рис. 1.1

При жидкостном трении рабочие поверхности вала и вкладышей разделены слоем масла, толщины h , который должен быть больше суммы высот RZ шероховатостей вала RZ1 и вкладыша RZ2 .

h > RZ1 + RZ2 |

|

|

(1.1) |

При этом условии масло воспринимает внешнюю нагрузку, |

|||

предотвращающую |

непосредственное |

соприкосновение |

рабочих |

поверхностей, то есть износ. |

|

|

|

Значение коэффициента жидкостного |

трения находится |

в пределах |

|

fж = 0,001...0,005. При полужидкостном трении условие (1.1) не соблюдается.

В подшипнике наблюдается смешанное трение – одновременно жидкостное и

граничное, т.е. трение, при котором трущиеся поверхности покрыты тончайшей пленкой смазки, образовавшейся в результате действия молекулярных сил и химических реакций активных молекул смазки и материала вкладыша.

Граничные пленки устойчивы и выдерживают большое давление. Однако в местах сосредоточения давления они разрушаются, происходит соприкосновение чистых поверхностей металла, их схватывание и отрыв частиц материала при относительном движении. Поэтому полужидкостное трение сопровождается износом трущихся поверхностей даже без попадания внешних абразивных частиц.

Значение коэффициента трения лежит в пределах fпж = 0,008...0,1. Момент трения (Н·мм) в подшипнике и потери мощности (Вт) на трение

определяют по формулам: |

|

|||||

1) в радиальном подшипнике |

|

|||||

Mr |

= 0,5 Fr d fr , |

(1.2) |

||||

Nr |

= |

Mr n |

; |

(1.3) |

||

|

|

|||||

|

9550 |

|

|

|

||

2) в упорном подшипнике |

|

|||||

Ma |

= Fa Rпр fa , |

(1.4) |

||||

Na |

= |

Ma n |

, |

(1.5) |

||

|

||||||

|

9550 |

|

|

|

||

где Fr , Fa - соответственно радиальная и осевая нагрузки, Н;

fr , fa - коэффициенты трения в радиальном и упорном подшипниках;

d - диаметр цапфы, мм;

n - частота вращения вала, мин-1;

Rпр - приведенный радиус кольцевой пяты, мм.

R |

|

= |

1 |

|

d13 |

− d |

03 |

(1.6) |

|

пр |

3 |

|

|

2 |

|||||

|

|

|

d |

2 |

− d |

|

|||

|

|

|

|

|

|

1 |

|

0 |

|

Примечание. Если ось подшипника расположена под углом 0 < β < 90O , то подшипник воспринимает как радиальную Qr , так и осевую нагрузку Qa . В

этом случае в лабораторной установке регистрируется суммарный момент трения

Mc = Mr + Ma ,

Апотери мощности на трение вычисляются по формуле

Nc |

= |

Mc |

n |

(1.7) |

|

9550 |

|||||

|

|

|

|||

В инженерной практике применяют условные расчеты подшипников скольжения.

Виды разрушения и критерии работоспособности: 1) среднее давление

p = |

F |

(1.8) |

|

A0

где, F - нагрузка,

A0 - проекция опорной поверхности на плоскость, перпендикулярную

вектору нагрузки;

2) произведение среднего давления p на скорость скольжения υ . Давление p характеризует несущую способность и износ подшипника, а

произведение p υ - износ и тепловыделение в подшипнике.

Таким образом, для обеспечения нормальной работы подшипника

должны быть удовлетворены два условия |

|

p ≤ [ p], |

(1.9) |

p υ ≤ [p υ]. |

(1.10) |

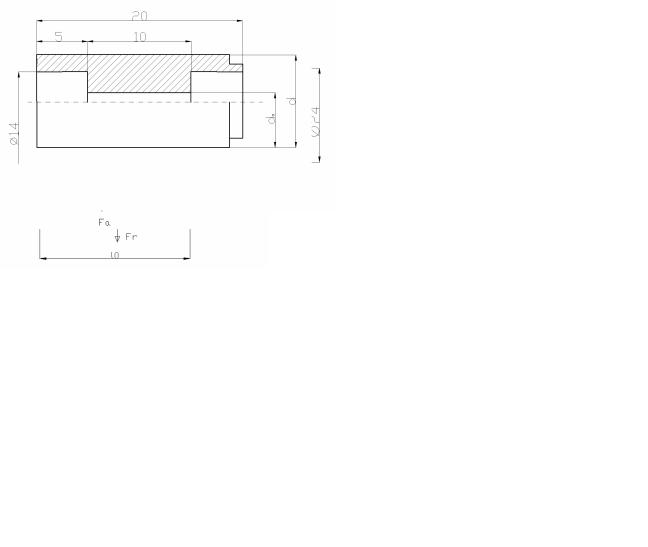

Для радиального подшипника (рис. 1.2, а) выражение (1.8) примет вид

Схемы подшипников скольжения

|

|

|

|

|

|

|

|

|

|

|

|

а) Радиальный подшипник (β = 90O ) |

б) Упорный подшипник (β = 0O ) |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d = 10мм ; lp = 8мм ; |

d = 5мм ; lp = 10мм; |

d0 = 15мм ; d1 =18,5мм ; |

d0 = 14мм ; d1 = 20мм . |

в) |

г) |

|

Рис. 1.2 |

|

|

|

F |

|

|

||

P = |

r |

≤ [ p], |

(1.11) |

||||

|

|||||||

|

r |

|

d lp |

|

|

||

а скорость скольжения, м/с |

|

||||||

υ |

|

= |

π d n |

, |

(1.12) |

||

r |

60 1000 |

||||||

|

|

|

|

||||

где d,lp - диаметр и рабочая длина вкладыша в мм;

n - частота вращения цапфы в мин-1.

Для упорного подшипника (рис. 1.2, б) формулы (1.11), (1.12) примут

вид

Pa |

= |

4 Qd |

≤ [p], |

(1.13) |

||

π (d12 |

− d02 ) |

|||||

|

|

|

|

|||

π n R

υa = 30 1000пр , (1.14)

Кматериалу вкладыша подшипника скольжения предъявляются

следующие требования:

1)Малый коэффициент трения и высокая сопротивляемость заеданию в процессе отсутствия жидкостного трения.

2)Достаточная износоустойчивость наряду со способностью к приработки.

3)Достаточно высокие механические характеристики.

Исходя из этого, для вкладышей подшипников скольжения с учетом условия их эксплуатации могут быть выбраны в качестве материала: олово, алюминий, бронза, чугун, баббит, пластмасса, металлокерамика и т.д.

2. ОПИСАНИЕ ЭКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ

Прибор ДП-16АПС смонтирован на основании 1 и содержит следующие основные узлы (рис. 2.1): электродвигатель 2, ременную передачу 3, шпиндель 4, тахогенератор 5, узел испытуемого подшипника 6, осветитель 7 с фотодиодом 8, поворачивающуюся вертикальную плиту 9, закрепленную на горизонтальной оси 10 и рукоятки с фиксатором 11 для ее поворота. Плита 9 установлена на литой стойке 12 (рис. 2.1).

Электродвигатель 2 смонтирован в специальном корпусе, снабженном амортизатором для уменьшения вибрации. Вращение на рабочий валик шпинделя 4 передается при помощи ременной передачи 3. Рабочий валик шпинделя смонтирован на двух шарикоподшипниках, установленных в корпусе. Верхняя часть валика имеет резьбовое отверстие, в которое ввинчивается узел испытываемого подшипника 6. На узел подшипника устанавливают и закрепляют груз 11. На грузе имеется поводок, который вставляется в плоскую измерительную пружину 12. На конце пружины 12 имеется шторка, перекрывающая при деформации пружины световой поток, между осветителем 7 и фотодиодом 8. Величина тока фотодиода

пропорциональная прогибу пружины 12 (то есть, пропорциональна моменту в исследуемом подшипнике) регистрируется микроамперметром 13. Частота

Рис. 2.1 Общий вид прибора ДП-16АСП

вращения рабочего валика измеряется с помощью тахогенератора 5 и регистрируется микроамперметром 14. График тарировки микроамперметра по моменту трения и частоте вращения приведен на рис. 2.2.

Конструкция прибора обеспечивает поворот на 90° в вертикальной плоскости плиты 9 с установленными на ней механизмами; это позволяет изменять соотношение радиальной и осевой нагрузок на подшипник. Поворот плиты осуществляется при помощи рукоятки с пружинным фиксатором 11. С противоположной стороны стойки 12 смонтирован сектор с пазами, позволяющими фиксировать положение плиты 9 через каждые 15°.

Панель управления установкой содержит: микроамперметры 13, 14; тумблер 15 и сигнальную лампочку включения в сеть установки; тумблер 16, предназначенный для изменения чувствительности микроамперметра 13; ручку 17 потенциометра, предназначенного для бесступенчатого регулирования частоты вращения двигателя.

3.ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1)Изучить правила по технике безопасности (см. раздел 7).

2)Провести экспериментальное исследование момента трения в подшипнике скольжения от частоты вращения вала, угла наклона оси подшипника, от нагрузки на подшипник.

Для этого необходимо:

по указанию преподавателя выбрать из таблицы 3.1 исходные данные (в каждом варианте выполняется три эксперимента «а», «б», «в»);

по данным таблицы 3.2 и формулам (1.9) – (1.14) проверить допустимость эксплуатации подшипника на максимальных режимах (при nmax ,Qmax ), содержащихся в исходных данных;

в рабочий валик ввинтить сменную ось, на которую установить соответствующий подшипник и закрепить его сверху винтом; затем на подшипник установить необходимый груз и зафиксировать его стопорным винтом; при этом необходимо поводок груза ввести в седловину измерительной пружины 12;

установить тумблеры на панели управления в следующие положения: тумблер 15 в положение «2», тумблер 16 в положение «Скорость», тумблер 17 в положение «Двигатель»;

включить установку тумблером 14 и ручкой 18 потенциометра установить (пользуясь показаниями микроамперметра 13 и тарировочным графиком на рис. 2.2) выбранную частоту вращения вала;

поставить тумблер 16 в положение «Момент» и показаниями микроамперметра 13 (пользуясь тарировочным графиком рис. 2.2) определить момент трения в подшипнике; при недостаточной чувствительности микроамперметра тумблер 15 привести в положение «1». Результаты измерений внести в таблицу 3.3. Аналогично выполнить пункты б и в таблицы 3.1. Результаты измерений внести в табл. 3.3.

4.ОБРАБОТКА ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ

1)По экспериментальным значениям момента трения (см. табл. 3.3), пользуясь формулами (1.2), (1.4) определить коэффициент трения в подшипнике. Результат внести в табл. 3.3.

2)Определить потери мощности на трение по формулам (1.3), (1.5), (1.7). Результаты внести в табл. 3.3.

3)По данным таблицы 3.3 построить следующие графики:

зависимости трения, коэффициента трения, потерь мощности в подшипнике, от частоты вращения вала;

зависимости момента трения потерь мощности на трение от угла наклона оси подшипника.

|

|

|

|

|

|

Таблица 3.1 |

|

|

ИСХОДНЫЕ ДАННЫЕ |

|

|

|

|

||

|

(задаются преподавателем) |

|

|

|

|||

Вариант |

Диаметр |

Вес груза |

Угол наклона |

Частота |

|

||

|

|

|

цапфы d , |

Q, Н |

оси |

вращения n , |

|

|

|

|

мм |

|

подшипника β , |

об/мин |

|

|

|

|

|

|

град. |

|

|

1 |

|

а |

10 |

9,8 (1кг) |

радиальный 900 |

600÷1000 |

|

|

|

б |

10 |

19,6 (2кг) |

радиальный 900 |

600÷1000 |

|

|

|

в |

10 |

9,8 |

радиально- |

800 |

|

|

|

|

|

|

упорный 0÷90° |

|

|

2 |

|

а |

10 |

9,8 |

упорный 0° |

600÷1000 |

|

|

|

б |

10 |

19,6 |

упорный 0° |

600÷1000 |

|

|

|

в |

10 |

9,8 |

радиально- |

900 |

|

|

|

|

|

|

упорный 0÷90° |

|

|

3 |

|

а |

5 |

9,8 |

упорный 0° |

600÷1000 |

|

|

|

б |

5 |

19,6 |

упорный 0° |

600÷1000 |

|

|

|

в |

5 |

9,8 |

радиально- |

1000 |

|

|

|

|

|

|

упорный 0÷90° |

|

|

4 |

|

а |

5 |

9,8 |

радиальный 900 |

600÷1000 |

|

|

|

б |

5 |

19,6 |

радиальный 900 |

600÷1000 |

|

|

|

в |

5 |

9,8 |

радиально- |

800 |

|

|

|

|

|

|

упорный 0÷90° |

|

|

5 |

|

а |

5 |

9,8 |

радиальный 900 |

600÷1000 |

|

|

|

б |

10 |

9,8 |

радиальный 900 |

600÷1000 |

|

|

|

в |

5 |

9,8 |

радиально- |

900 |

|

|

|

|

|

|

упорный 0÷90° |

|

|

6 |

|

а |

5 |

19,6 |

упорный 0° |

600÷1000 |

|

|

|

б |

10 |

19,6 |

упорный 0° |

600÷1000 |

|

|

|

в |

5 |

19,6 |

радиально- |

800 |

|

|

|

|

|

|

упорный 0÷90° |

|

|

Примечание: а, б, в – порядок выполнения опытов

|

|

|

|

Таблица 3.2 |

|

ДОПУСТИМЫЕ РЕЖИМЫ РАБОТЫ ПОДШИПНИКОВ |

|||||

Вариант |

Материал |

[p] , |

[p υ], |

υmax , м/с |

|

|

вкладыша |

Н/мм2 |

Н·м/мм2·с |

|

|

1 |

Бронза Бр. ОФ10-1 |

15 |

15 |

8 |

|

2 |

Бронза Бр. ОЦС 6- |

6 |

8 |

6 |

|

|

6-3 |

|

|

|

|

3, 4 |

Бронза Бр. ФЖ9-4 |

13 |

10 |

5 |

|

5, 6 |

Латунь ЛКС 80-3-3 |

12 |

10 |

2 |

|