реферат по надёжности

.docМетоды и процедуры, связанные с обеспечением надежности на всех этапах жизненного цикла продукции, начиная с выработки технического задания, подлежат стандартизации. Основы нормирования и обеспечения надежности регламентируются национальными стандартами, а также международными документами рекомендательного характера.

Стандарты по надежности служат нормативной базой для создания продукции, обладающей необходимым уровнем надежности, регулируют взаимоотношения заинтересованных сторон (заказчиков, разработчиков, изготовителей, поставщиков и потребителей) при решении проблемы обеспечения надежности продукции на всех стадиях жизненного цикла. Особенно велика роль стандартов применительно к объектам общегосударственного значения (энергетика, связь и другие линии жизнеобеспечения, оборонная техника и т.п.), а также применительно к объектам, отказы которых могут угрожать населению и (или) окружающей среде или могут привести к большому экономическому ущербу. Система стандартов по надежности включает меры организационного, технического, эксплуатационного, экономического характера, направленные на обеспечение и поддержание технико-экономически целесообразного уровня надежности изделий, на сокращение связанных с обеспечением надежности затрат времени, трудовых и материальных ресурсов.

Методологическое значение стандартов по надежности состоит в том, что они позволяют регламентировать методы решения типовых задач анализа, прогнозирования, оценивания и обеспечения надежности, отвечающие современному научно-техническому уровню. Тем самым стандарты по надежности вносят существенный вклад в общее дело повышения культуры проектирования, изготовления и эксплуатации технических объектов, повышения эффективности производства и качества продукции. Для изделий, которые являются объектами общегосударственного значения, стандарты устанавливают количественные требования к показателям надежности, а также к способам контроля надежности на всех этапах жизни изделия.

Нормативно-техническая документация по надежности представляет собой комплекс взаимосвязанных нормативных документов. Образцом таких документов могут служить разработки Международной организации по стандартизации (ИСО) и Международной электротехнической комиссии (МЭК), а также ряда других международных, региональных и национальных организаций общетехнического, межотраслевого и отраслевого характера.

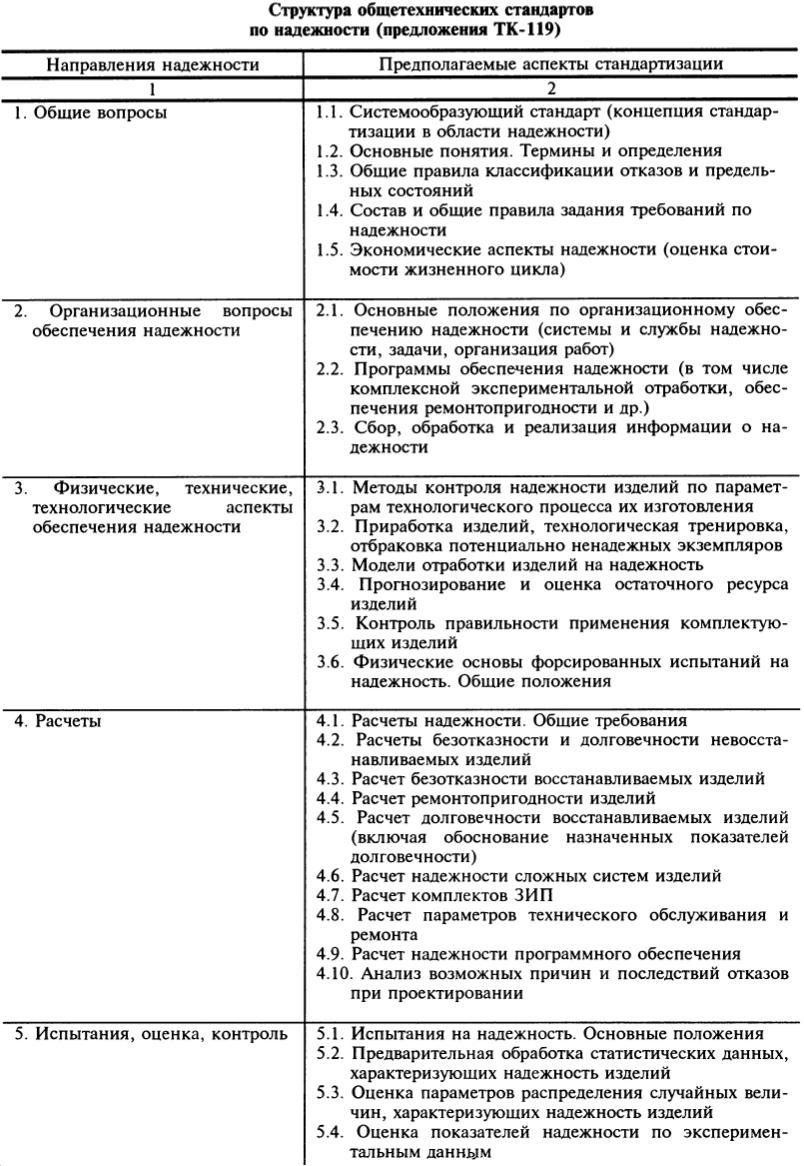

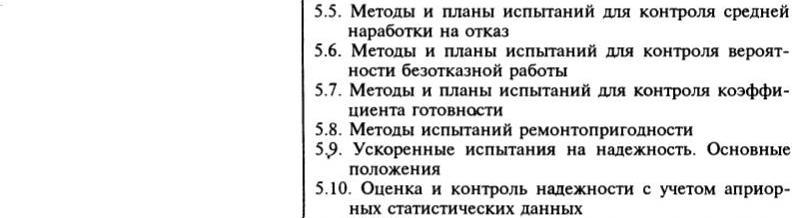

Принципы и структура отечественных стандартов по надежности в технике разрабатывалась Экспертным советом по стандартизации при МНТК "Надежность машин" в 1986 - 1988 гг. Эта работа была продолжена в рамках Технического комитета по стандартизации в области надежности (ТК-119) Госстандарта Российской Федерации. Структура стандартов по надежности в технике, предложенная ТК-119, представлена в табл.1. Предложено ввести три уровня стандартов: первый - общетехнический, положения которого распространяются на технику в целом; второй уровень образуют стандарты на укрупненные группы однородной продукции; стандарты третьего уровня распространяются на группы однородной продукции или изделия конкретного вида.

Государственные стандарты первого уровня образуют систему стандартов "Надежность в технике". Эти стандарты должны быть согласованы с международными стандартами. При этом планируется осуществить максимально возможное соответствие структуре международных стандартов. В частности, предусмотрена возможность введения в действие стандартов МЭК в качестве государственных стандартов.

Табл. 1

Стандарты второго и третьего уровней будут разработаны вне системы "Надежность в технике". Эти стандарты должны конкретизировать положения общетехнических стандартов применительно к данной группе изделий, а также содержать конструктивные, технологические и эксплуатационные требования, специфические для данной группы изделий. Стандарты третьего уровня разрабатывают лишь при явно выраженной специфике в организации и методологии обеспечения надежности соответствующих изделий или при необходимости назначения более жестких (по сравнению со стандартами второго уровня) требований по надежности. Такая структура нормативно-технической документации по надежности отражает сложившуюся мировую практику по стандартизации, а именно упрощение иерархии стандартов путем ее сведения к двум уровням: уровню национальных стандартов, гармонизированных с международными и уровню стандартов фирм, ассоциаций и т.д.

Среди международных организаций, наряду с Международной организацией по стандартизации (ИСО), следует выделить Международную электротехническую комиссию (МЭК). Документы по надежности, разработанные МЭК, выходят далеко за пределы электротехники и родственных ей отраслей. Основные концепции МЭК в области надежности, отражены в публикации МЭК 50 (191).

Примером другого подхода к стандартизации может служить разработка норм и стандартов в рамках Американского общества инженеров-механиков (ASME). Эта деятельность ведется с 1884 г. Строго говоря, эта документация не носит обязательного характера даже в пределах США. Однако практически все американские частные и государственные организации признают за этими документами силу закона de facto. Более того, многие из них приняты (полностью или с небольшими изменениями) в качестве нормативно-технических документов в других странах, а также положены в основу международных документов. Примером могут служить нормы по расчету и проектированию котлов, сосудов давления и трубопроводов (Pressure Vessel and Piping Code). Эти документы с изменениями и дополнениями существуют многие десятки лет. Но далеко не все инженеры-практики, связанные с обеспечением надежности трубопроводов и сосудов давления, знают, что прототипом применяемых ими норм служат соответствующие нормы ASME. Менее известно в нашей стране методическое руководство для расчетной оценки ресурса машиностроительных конструкций (ASME XI - Life Evaluation Code).

Среди организаций, которые вносят значительный вклад в разработку стандартов и норм, следует указать Американское общество по испытаниям и материалам (American Society for Testing and Materials, ASTM). Образованное в результате выделения из ASME, оно занимает сейчас одно из ведущих мест в мировой практике стандартизации. Основное направление ASTM - создание нормативно-технической и методической документации по испытаниям материалов, элементов конструкций и деталей машин на конструкционную надежность. Рекомендации ASTM находят широкое применение в других отраслях техники - в авиации, судостроении, космической технике и т.п. Один из наиболее известных стандартов ASTM, посвященный методам экспериментального определения характеристик трещиностойкости конструкционных материалов (имеется в виду ASTME-399) стал прототипом для многих аналогичных национальных стандартов.

Новое поколение отечественных стандартов в значительной степени приближено к международному уровню, сохраняя в то же время традиции, заложенные в предыдущих стандартах.

Источник:

Шашкин В.В. - Надёжность в машиностроении Справочник – 1992г.

Министерство образования и науки РФФГОУ ВПО

«Волгоградский государственный технический университет»

Кафедра «Металлорежущие станки и инструменты».

САМОСТОЯТЕЛЬНАЯ РАБОТА

По дисциплине НАДЕЖНОСТЬ И ДИАГНОСТИКА

На тему:«НОРМИРОВАНИЕ ТРЕБОВАНИЙ К НАДЕЖНОСТИ»

Группа: ТОА-424

Студент: Баранов Н.С.

Оценка в баллах:________

Преподаватель: Агапов С.И.

Дата_________________

Волгоград 2011год.

НОРМИРОВАНИЕ ТРЕБОВАНИЙ К НАДЕЖНОСТИ

Под нормированием требований к надежности понимаются задания в нормативно-технической и (или) технической документации количественных значений показателей надежности и (или) комплекса требований к конструкции, технологии изготовления и правилам эксплуатации, выполнение которых обязательно для обеспечения требуемого уровня надежности. Задание таких качественных требований широко практикуется в отечественной и зарубежной практике. Наибольшее распространение они получают применительно к изделиям с высоким уровнем безотказности и долговечности, когда подтверждение и проверка количественных значений показателей надежности при контрольных испытаниях становится практически невозможной из-за большой длительности испытаний, стоимости и низкой достоверности получаемых оценок показателей надежности. В то же время контроль и проверка выполнения качественных требований не представляет трудностей и может производиться в ритме технологического процесса изготовления.

К конструктивным способам обеспечения надежности могут предъявляться следующие требования:

к кратности резервирования;

к равнопрочности (по надежности) составных частей;

к качеству и надежности комплектующих изделий;

к свойствам конструкционных и смазочных материалов;

к блочности, доступности к местам смазки, легкости замены при отказе отдельных блоков или составных частей изделия;

к аппаратуре встроенного контроля технического состояния изделия и индикации отказов;

к способам самовосстановления отказов и т. п.

К производственно-технологическим способам обеспечения надежности могут предъявляться следующие требования:

к способам и продолжительности обкатки, технологического прогона, электротермотренировки;

к промышленной чистоте;

к способам и методам контроля параметров технологических процессов, лимитирующих надежность изделий;

к надежности технологических систем;

к способам упрочнения деталей машин и элементов конструкции;

к периодичности и объемам контрольных испытаний на надежность серийной продукции;

к технологии изготовления, технологическому оборудованию и средствам контроля и т. п.

К эксплуатационным методам обеспечения надежности могут предъявляться следующие требования:

к данным о режимах и условиях эксплуатации; к квалификации обслуживающего персонала;

к периодичности и объемам работ при техническом обслуживании и ремонте;

к составу ЗИП;

к сбору и обработке информации о надежности в процессе эксплуатации;

к правилам консервации, хранения и транспортирования и т. д.

Состав качественных требований должен конкретизироваться для каждого вида изделий, их состав должен отвечать требованиям необходимости и достаточности, т. е. чтобы выполнение регламентированных требований обеспечивало требуемый уровень надежности и в то же время он не должен быть избыточным. Количественные значения показателей надежности в зарубежных стандартах ИСО и рекомендациях МЭК, как правило, не регламентируются. Однако их анализ показывает, что хотя в зарубежной практике не регламентируется фактически достигнутый уровень надежности, в них нередко устанавливаются требования по безотказности и долговечности, которые носят характер норм типа „изделие должно быть работоспособным в течение . . . часов", например, в DIN 32633-т. 6-84 (стандарт ФРГ) „Выключатели мгновенного действия типа К для техники связи" указано: ,, ... стандарт распространяется на выключатели со сроком службы 10 X 106 коммутационных циклов . . . "; в DIN 43237-85 „Переключатели поворотные кулачковые для железных дорог и транспортных средств" записано, что „ . . . срок службы — 106 коммутационных циклов"; в DIN 32954—86 ,,Системы приемо-передающие поисковые для обнаружения людей, засыпанных лавиной" регламентировано: „ . . . продолжительность работы с одним комплектом батарей должна быть не менее 200 ч при режиме передачи и температуре + 10°С".

В таком же виде задаются требования к надежности во многих каталогах, проспектах и других технических материалах. Например, в каталоге ВАТ 82 „Вентили, клапаны, лопатки" (швейцарская фирма, выпускающая трубопроводную арматуру), приведены следующие показатели надежности: „срок службы до первого ремонта (техобслуживания) 20000 циклов", под которым понимается „такое количество циклов, во время которых клапан функционирует удовлетворительно без какого бы то ни было ремонта (техобслуживания). Если же затем проводится соответствующий ремонт (техобслуживание), то клапан вновь готов для функционирования в течение стандартного срока службы".

Выраженные в таком виде требования к надежности являются нормами, техническими требованиями, которым должны удовлетворять изделия. Однако эти показатели не указывают, какое количество изделий из серийно выпускаемых будет удовлетворять данным требованиям. Эти сведения считаются секретом фирмы.

В фирменных документах, в контрактах многие фирмы указывают фактически достигнутый уровень надежности и требуют этого от своих поставщиков. В них, например, отмечается, что ранее „технические условия, определяющие заказ и покупку изделий, не содержали конкретных рекомендаций по надежности из-за отсутствия или низкого уровня соответствующих методик. Если даже эти требования определены, то „заинтересованные стороны неохотно принимали конструктивные меры из-за дополнительных трудозатрат и повышения стоимости изготовления". „Справочник по надежности" рекомендует руководителям фирм включать в контракты на поставку комплектующих изделий требования по надежности и выбирать таких поставщиков, которые показали наилучшую организацию исследований по отработке на надежность. „Потребитель комплектации как ответственная сторона должен назначать жесткие испытания на надежность, гарантирующие надежность комплектующих изделий".

В некоторых документах нормы надежности приравниваются к гарантийным срокам. Так, например, в Публикации 609 МЭК „Оценка кавитационных разрушений в гидротурбинных насосах гидроаккумулирующих станций и насос-турбинах" установлена величина ресурса, до истечения которой должно гарантироваться разработчиком отсутствие отказов из-за кавитационных разрушений. Такая наработка, называемая „кавитационной гарантией", установлена равной: для машин, работающих с высоким коэффициентом нагрузки, например, для турбин, — 8000 рабочих часов, для машин, имеющих низкий коэффициент использования мощности и, например, установленных на типовых станциях, — 3000 рабочих часов. За критерий отказа по кавитации установлено полное отсутствие кавитационных разрушений за регламентированную наработку или допускаемая доля кавитационных пятен разрушения, оговоренная в данной Публикации МЭК.

Определенный интерес представляют требования к надежности, которые закладываются при проектировании отдельных видов техники. Так, например, проектирование и создание крылатых ракет проводится из условий безотказной длительности полета в режиме реального времени в течение 7ч. С целью обеспечения этой надежности двигатель рассчитывается на ресурс в 25 ч. При этом учитывается и строго оговаривается, что включение двигателя осуществляется только три раза: при заводских испытаниях, приемке и в режиме реального использования.

В США проектирование электронных автоматических телефонных станций производится из условий, что она должна быть работоспособна в течение 24 ч в сутки; среднее время простоя должно быть не более 2 ч за 40 лет эксплуатации; количество ошибочно обслуживаемых вызовов должно быть не более 0,1 % вызовов, проходящих через станцию. Исходя из этих требований, проводится конструирование станций и системы их технического обслуживания. Известный специалист США Ф.Никсон пишет: „Само собой разумеется, что если изделие должно быть абсолютно надежным в эксплуатации, недопустим его выход из строя, то любая деталь каждого отдельного серийного изделия должна обладать способностью выдержать нагрузку в том режиме, на который она рассчитана. Этой простой истины не заметили те, кто выбрал надежность своей узкой специальностью и кто усиленно утверждает, что надежность есть статистическая вероятность, а 100 %-ного успеха можно добиться только случайно. А все же именно в области космической техники, где статистика была в особой моде, мы наблюдаем самую высокую надежность ... И все это через 12 лет после того, как предпринимались попытки статистически доказать невозможность достижения 100 %-ной надежности. Несомненно этот успех во многом связан с научным подходом к надежности, к которому первыми проложили дорогу инженеры радиоэлектронной, ракетно-космической и ядерной промышленности . . .".

В широко известной книге Капура, Ламберсона рассматриваются теоретические распределения, параметром которых являются индивидуальные нормы показателей надежности, взаимоувязанные с гарантийными сроками. Авторы пишут: . . . ,,С точки зрения потребителя гарантийный срок можно рассматривать как период, в течение которого отсутствуют отказы. Кроме того, при изучении усталости металлов известно, что существует некоторый начальный период, когда отсутствуют отказы. Например, при разрушении подшипников в поршневых двигателях с кривошипно-шатунным механизмом, которое вызывается главным образом усталостью, существует ненулевая минимальная долговечность. Несомненно, имеется множество других примеров".

О сложностях нормирования надежности для авиационной техники, связанной с безопасностью человека, Йоменc Д.Г. пишет так: „Весьма сложную проблему представляет собой установление допустимого уровня надежности самолета с приемлемой достоверностью, так как конструкторы возражают против самой постановки вопроса о какой-либо допустимой вероятности катастрофического разрушения конструкции самолета". В.В. Дружинин объясняет такого типа концепцию следующим образом: „Социологические исследования показали, что во время второй мировой войны летчики не уклонялись от воздушного сражения при вероятности успеха всего 0,3 (эта цифра была им известна из анализа предыдущих боев), шли на верную гибель, если при этом наносился ощутимый урон противнику, однако избегали летать на самолетах, расчетная эксплуатационная надежность которых достигла 0,9 (цифра высокая, но не гарантирующая безопасность)".

При решении вопроса о методологии нормирования показателей надежности в НТД следует вначале остановиться на принятом в зарубежной и отечественной практике порядке нормирования функционально-эксплуатационных показателей (мощность, расход горючего, материалоемкость, габаритные размеры и т. п.). Нормативные значения такого вида показателей регламентируются в стандартах некоторой детерминированной величиной, позволяющей классифицировать изделия на соответствующие и не соответствующие требованиям нормативно-технической документации (на годные и бракованные). Если норма — детерминированная величина, то фактические значения функционально-эксплуатационных показателей качества у отдельного изделия являются случайными величинами, распределение которых может быть описано некоторым теоретическим распределением, например, нормальным. Поэтому, теоретически всегда имеется некоторая вероятность (большая нуля), что значение, например, массы некоторого экземпляра изделий будет не соответствовать требованиям НТД, так как масса изделия зависит от размеров заготовок, точности обработки, колебаний свойств материалов и т.п. Однако, несмотря на случайный характер массы единичного изделия, в НТД регламентируется некоторое минимальное ее значение, которое служит границей для классификации изделий по этому показателю на годные и дефектные. Если использовать формально теорию вероятностей, то имеется отличная от нуля вероятность того, что масса некоторого изделия будет равна нулю или даже примет отрицательное значение (при описании распределения массы, например, нормальным распределением). Несмотря на это в НТД указывается только нормативное значение массы без указания процента изделий, требования которых по массе могут не обеспечиваться. Такой подход к нормированию показателей качества принят во всем мире, т. е. нормы показателей качества являются индивидуальными. Этим нормам должно удовлетворять каждое единичное изделие (каждый экземпляр). Такой подход к нормированию показателей качества обусловлен правовым статусом стандартов, в соответствии с которым при несоответствии изделия закрепленным в НТД показателям наступают для изготовителя правовые последствия, предусмотренные действующим законодательством.

Аналогичное положение имеет место в практике нормирования точности изготовления.

В конструкторской и технологической документации регламентируются допуски на точность изготовления и на расположение. Эти допуска также задаются в виде детерминированной величины (односторонних или двусторонних предельных отклонений). Но фактические значения размеров отдельно взятого изделия являются случайными величинами, подчиняющимися некоторым законам распределения. Нормирование допусков позволяет по каждому размеру и параметру изделия судить о соблюдении или несоблюдении требований технической документации. Индивидуальными и детерминированными являются также гарантийные обязательства. В соответствии со статьей 152 УК РСФСР, инструкциями и инструктивными письмами Госарбитража СССР продукция признается недоброкачественной, если она вовсе или без существенной переработки не может быть использована по назначению, а также продукция, которая при надлежащем ее использовании или хранении не выдержала установленных для нее гарантийных сроков эксплуатации или хранения. Недоброкачественная продукция не может быть продукцией, соответствующей требованиям стандартов и технических условий; по этой же причине нельзя считать соответствующими требованиям НТД изделия, которые не выдержали срока гарантии. Это требование распространяется и на все составные части изделия, так как в „Положении о поставках" четко указано, что гарантийный срок на комплектующие изделия и составные части считается равным гарантийному сроку на основное изделие и истекает одновременно с истечением гарантийного срока на это изделие, если иное не предусмотрено стандартами или техническими условиями на основное изделие.

Понятие, „бракованное изделие", как сказано выше, четко определено по всем функционально-эксплуатационным показателям. Встает вопрос, следует ли распространять это понятие на показатели надежности, т. е. следует ли квалифицировать изделия на годные и дефектные по надежности. Ответ на этот вопрос полностью зависит от принятой методологии нормирования надежности.

Рассмотрим подробнее сущность показателей надежности, как количественной характеристики данного свойства изделий.

Показатели надежности при таком подходе следует подразделять на две группы: фактические значения показателей, характеризующие надежность реально изготовленных изделий, и показатели надежности, регламентированные в качестве норм, т. е. нормативные показатели. Показатели надежности реально изготовленной продукции могут характеризовать надежность одного изделия или их совокупности (партии). Надежность единичного образца изделия характеризуется наработкой до отказа, наработкой на отказ, ресурсом (сроком службы), сроком восстановления. Эти характеристики являются случайными величинами и их точные значения могут быть определены только по данным эксплуатации или испытаний. В общем случае значения этих показателей различны у каждого изделия.

Статистически показатели надежности совокупности (партии) реально изготовленной продукции определяются по показателям надежности единичных изделий, входящих в данную совокупность. При этом показатели надежности такой совокупности могут получаться в виде точечных оценок или доверительных интервалов. При этом доверительный интервал строится для оценки надежности изделий данного типа, т. е. он устанавливает границы, в которых с определенной вероятностью будут находиться значения единичных показателей надежности изделий, изготовленных в аналогичных условиях. Необходимость построения доверительных интервалов связана с ограниченностью объемов выборок, по которым имеются данные о надежности единичных изделий. Если эта информация получена по всем изделиям, составляющим рассматриваемую совокупность, то находить доверительные границы доверительных интервалов нет необходимости.

Рассмотрим теперь нормы показателей надежности, т. е. значения показателей надежности, которые устанавливаются в нормативно-технической документации. Эти нормы являются неслучайными, хотя и могут определяться статистико-вероятностными методами. Они могут распространяться на каждое единичное изделие или на их совокупность. В зависимости от области распространения нормы подразделяются на индивидуальные и групповые. Индивидуальная норма устанавливает требования, которым должно отвечать каждое единичное изделие. В зависимости от соотношения между нормой и фактическим значением показателя надежности можно делать вывод о том, что соответствует или нет отдельно взятый экземпляр изделия требованиям нормативно-технической документации по надежности. При использовании только групповых норм показателей этого сделать невозможно. По групповым показателям надежности можно судить о соответствии или несоответствии требованиям НТД только отдельной совокупности (партии) изделий.

Регламентация в НТД индивидуальных показателей надежности не означает, что к нестандартным (дефектным) по уровню надежности будут относиться все изделия, у которых в процессе эксплуатации будет проявляться хотя бы одно повреждение. В этих случаях нужно четко разграничивать события: повреждение и отказ. К повреждениям относятся события, заключающиеся в нарушении исправного события изделия при сохранении работоспособного состояния, а к отказам — события, приводящие к нарушению работоспособного состояния. Действующими стандартами четко оговорено, что одновременно с регламентацией в НТД показателей надежности должны указываться критерии отказов и предельных состояний, которые должны регламентировать, какие дефекты относятся к повреждениям, а какие к отказам. Так, например, для сельскохозяйственной техники к отказам могут не относиться такие дефекты, которые устраняются машинистом на месте эксплуатации и которые не приводят к срыву агротехнических сроков, а также дефекты, устраняемые путем использования комплекта запасных частей. Во всех случаях критерии отказов должны назначаться с учетом функционального назначения изделий, экономической целесообразности и должны быть согласованы с потребителем.