- •СОДЕРЖАНИЕ

- •ВВЕДЕНИЕ

- •1.2. Классификация и область применения средств рудничного транспорта

- •1.3. Виды и характеристика транспортируемых грузов

- •1.4. Грузопотоки горно-рудных предприятий

- •1.5. Оценка качества и надежности транспортных машин

- •1.6. Технико-экономическая эффективность применения рудничного транспорта

- •Вопросы для самопроверки

- •2. ОСНОВЫ РАСЧЕТА РУДНИЧНОГО ТРАНСПОРТА

- •2.1. Производительность транспортных машин

- •2.2. Силы сопротивления движению и тяговое усилие транспортной машины

- •2.3. Мощность привода и расход энергии

- •2.4. Использование ЭВМ при проектировании транспортных машин

- •Вопросы для самопроверки

- •Задачи и упражнения

- •3. ОСНОВНЫЕ ВОПРОСЫ ЭКСПЛУАТАЦИИ, ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА МАШИН РУДНИЧНОГО ТРАНСПОРТА

- •3.1. Условия эксплуатации транспортных машин на горно-рудных предприятиях

- •3.2. Технологические схемы рудничного транспорта

- •3.3. Основы безопасной технической эксплуатации транспортных машин

- •3.4. Техническое обслуживание и ремонт транспортных машин

- •3.5. Автоматизация транспортных машин и процесса транспортирования, диспетчеризации

- •3.6. Мероприятия по снижению запыленности, шума и вибрации транспортных машин

- •3.7. Охрана окружающей среды

- •Вопросы для самопроверки

- •4.1. Общие сведения и классификация

- •4.2. Комплексы самоходных машин для очистных и подготовительных работ

- •4.3. Конструктивные особенности самоходных погрузочно-транспортных и транспортных машин

- •4.4. Передача тягового усилия и торможение самоходных машин

- •Вопросы для самопроверки

- •5. ТИПЫ И ПАРАМЕТРЫ САМОХОДНЫХ МАШИН

- •5.2. Погрузочно-транспортные машины с электрическим приводом

- •5.3. Погрузочно-транспортные машины с погрузочным ковшом и грузонесущим кузовом

- •5.4. Дистанционное управление и автоматизация погрузочно-транспортных машин

- •5.5. Самоходные транспортные машины

- •5.6. Эксплуатационный расчет самоходных машин

- •Вопросы для самопроверки

- •Задачи и упражнения

- •6. ЭКСПЛУАТАЦИЯ САМОХОДНЫХ МАШИН

- •6.1. Выработки и дороги для самоходных машин

- •6.2. Эксплуатация, техническое обслуживание и ремонт самоходных машин

- •6.3. Правила безопасности

- •Вопросы для самопроверки

- •7. СКРЕПЕРНЫЕ УСТАНОВКИ

- •7.1. Принцип действия и область применения

- •7.2. Оборудование скреперных установок

- •7.3. Расчет скреперных установок

- •7.4. Эксплуатация и правила безопасности

- •Вопросы для самопроверки

- •8. РЕЛЬСОВЫЕ ПУТИ ЛОКОМОТИВНОГО ТРАНСПОРТА

- •8.1. Устройство рельсового пути

- •8.2. Укладка рельсового пути

- •8.3. Путевое оборудование для проведения подготовительных выработок

- •8.4. Эксплуатация рельсового пути

- •Вопросы для самопроверки

- •9. РУДНИЧНЫЕ ВАГОНЕТКИ

- •9.1. Типы рудничных вагонеток

- •9.2. Устройство и область применения вагонеток

- •9.3. Эксплуатация вагонеток

- •Вопросы для самопроверки.

- •10. РУДНИЧНЫЕ ЛОКОМОТИВЫ

- •10.1. Классификация и область применения

- •10.2. Конструктивное исполнение электровозов и их механическое оборудование

- •10.3. Электрическое оборудование электровозов

- •10.4. Тяговая сеть, преобразовательные подстанции, гаражи

- •10.5. Эксплуатационный расчет электровозного транспорта

- •10.6. Организация движения электровозного транспорта

- •10.7. Эксплуатация, техническое обслуживание и ремонт электровозов

- •10.8. Эксплуатация тяговой сети

- •Вопроси для самопроверки

- •11.1. Устройства для загрузки вагонеток

- •11.2. Типы и схемы околоствольных дворов

- •11.3. Оборудование околоствольных дворов

- •Вопросы для самопроверки

- •12.1. Общие сведения

- •12.2. Доставка руды в забоях и по рудоспускам

- •12.3. Люки, оборудованные затворами и питателями

- •12.4. Эксплуатация и правила безопасности

- •Вопросы для самопроверки

- •13. КОНВЕЙЕРНЫЙ ТРАНСПОРТ

- •13.1. Общие сведения

- •13.2. Классификация, область применения и схемы конвейерного транспорта

- •Вопросы для самопроверки

- •14. КАЧАЮЩИЕСЯ И ВИБРАЦИОННЫЕ КОНВЕЙЕРЫ И ПИТАТЕЛИ

- •14.1. Принцип действия и схемы качающихся и вибрационных конвейеров и питателей

- •14.2. Устройство вибрационных питателей и конвейеров|

- •14.3. Типы и параметры вибрационных питателей и конвейеров, используемых для выпуска, погрузки и доставки руды

- •14.4. Эксплуатационный расчет вибропитателей

- •14.5. Монтаж, эксплуатация и техническое обслуживание вибропитателей

- •Вопросы для самопроверки

- •15. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

- •15.1. Схемы ленточных конвейеров

- •15.2. Основные сборочные единицы ленточных конвейеров

- •15.3. Типы ленточных конвейеров

- •15.4. Специальные ленточные конвейеры

- •15.5. Эксплуатационный расчет ленточного конвейера

- •15.6. Автоматизация ленточных конвейеров и конвейерных линий

- •15.7. Монтаж, эксплуатация и техническое обслуживание ленточных конвейеров

- •Вопросы для самопроверки

- •Задачи и упражнения

- •16. СКРЕБКОВЫЕ И ПЛАСТИНЧАТЫЕ КОНВЕЙЕРЫ

- •16.1. Тяговые цепи и передача тягового усилия зацеплением

- •16.2. Скребковые конвейеры

- •16.3. Эксплуатация и техническое обслуживание скребковых конвейеров

- •16.4. Пластинчатые конвейеры

- •Вопросы для самопроверки

- •17. ПНЕВМАТИЧЕСКИЙ И ГИДРАВЛИЧЕСКИЙ ТРУБОПРОВОДНЫЙ ТРАНСПОРТ

- •17.1. Схемы трубопроводного транспорта и области его применения

- •17.2. Оборудование трубопроводного транспорта

- •17.3. Расчет основных параметров трубопроводного транспорта

- •17.4. Автоматизация, эксплуатация и правила безопасности

- •Вопросы для самопроверки

- •Задачи и упражнения

- •18.1. Средства вспомогательного транспорта и области их применения

- •18.2. Напочвенные средства вспомогательного транспорта

- •18.3. Подвесные средства вспомогательного транспорта

- •18.4. Механизация погрузочно-разгрузочных и монтажных работ

- •18.5. Эксплуатация средств вспомогательного транспорта

- •Вопросы для самопроверки

- •19.1. Промплощадка рудной шахты

- •19.2. Технологический комплекс поверхности

- •19.3. Погрузочные устройства железнодорожных вагонов

- •19.4. Оборудование складов и отвалов

- •19.5. Транспорт руды от шахты

- •Вопросы для самопроверки

- •20.1. Виды карьерного транспорта

- •20.2. Области применения карьерного транспорта

- •21. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ

- •21.1. Рельсовые пути

- •21.2. Подвижной состав железнодорожного транспорта

- •21.3. Организация работы железнодорожного транспорта в карьере

- •22. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ

- •22.1. Автомобильные дороги

- •22.2. Подвижной состав

- •22.3. Организация работы автотранспорта

- •23. КОНВЕЙЕРНЫЙ ТРАНСПОРТ

- •23.1. Схемы карьерного конвейерного транспорта

- •23.2. Конструктивные особенности карьерных ленточных конвейеров

- •23.3. Автоматизация и эксплуатация конвейерного транспорта

- •24. КОМБИНИРОВАННЫЙ ТРАНСПОРТ

- •24.1. Основные звенья комбинированного транспорта

- •24.2. Автомобильно-железнодорожный транспорт

- •24.3. Автомобильно-конвейерный транспорт

- •Вопросы для самопроверки

- •СПИСОК ЛИТЕРАТУРЫ

24.КОМБИНИРОВАННЫЙ ТРАНСПОРТ

24.1.Основные звенья комбинированного транспорта

Для достижения более высоких технико-экономических показателей при определенных горно-технических условиях открытой разработки целесообразно использовать на карьере несколько видов транспорта, каждый из которых может работать в наиболее удобных производственных условиях. Применение комбинированного транспорта позволяет ускорить подготовку месторождения к эксплуатации и значительно интенсифицировать производство вскрышных и добычных работ. Особенно целесообразно использование комбинированного транспорта на глубоких карьерах, где один вид транспорта не обеспечивает необходимой экономической эффективности разработки.

Схемы комбинированного транспорта, как правило, состоят из трех звеньев. Транспорт первого звена обеспечивает перемещение горной массы по горизонтам разработки внутри карьера - и по выполняемым функциям относится к сборочному. Транспорт второго звена предназначен для подъема горной массы из карьера, а третьего — для перемещения горной массы на поверхности.

Наиболее целесообразно использование комбинированных видов транспорта при увеличении глубины карьеров. Предпочтительные условия применения различных видов и комбинаций транспорта для глубоких карьеров приведены в табл. 24.1.

Т а б л и ц а 2 4 . 1

Условия применения карьерного транспорта

|

|

|

|

|

|

|

|

Темп |

|

|

|

|

|

Зона |

|

Расстоя |

пони |

|

|

|

|

Грузо |

горных |

Высота |

ние |

жени |

Вид |

|

|

|

поток |

работ в |

подъема |

трансп |

я |

транспорта |

Оборудование |

, млн |

карьер |

горной |

ортиро |

горн |

||

|

|

|

|

т/год |

е |

массы, м |

вания, |

ых |

|

|

|

|

(горизо |

рабо |

|||

|

|

|

|

|

нты) |

|

км |

т, |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

м/год |

Автомобильны |

Автосамосвалы |

|

|

|

|

|

|

|

й |

грузоподъемностью, т: |

|

|

|

|

|

||

|

< 75 |

|

|

< 10 |

Рабочие |

80-100 |

1,5-3 |

15-20 |

|

110, 120 |

|

10-20 |

100-120 |

2-4 |

|||

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

180 |

|

|

> 20 |

Средние |

120-150 |

2-5 |

|

|

|

|

и |

|

||||

|

|

|

|

|

верхние |

|

|

|

|

Дизель-троллейвозы |

|

Средние |

|

|

|

||

|

грузоподъемностью 110 т |

10-20 |

и |

150-200 |

3-5 |

10-15 |

||

|

|

|

|

|

верхние |

|

|

|

Железнодорож |

Тепловозы |

(уклон до 30 |

15-30 |

Верхние |

< 100 |

5-8 |

5-7 |

|

ный |

‰) |

|

|

|||||

|

|

|

|

|

|

|

||

|

Электровозы и |

тяговые |

20-40 |

Верхние |

< 200 |

7-10 |

6-8 |

|

|

агрегаты (уклон 40 ‰) |

и |

||||||

|

|

|

|

|

средние |

|

|

|

|

Тяговые агрегаты, мотор- |

15-35 |

Средние |

< 300÷400 |

8-15 |

8-10 |

||

|

вагонные |

поезда |

(уклон |

|||||

|

нижние |

|||||||

|

60 ‰ и более) |

|

|

|

|

|

||

|

|

|

|

|

|

|

||

Конвейерный |

Конвейеры в сочетании: |

|

|

|

|

|

||

|

|

|

|

|

||||

|

с |

роторными |

10-20 |

Верхние |

< 100 |

5-8 |

|

|

|

вскрышн |

|

||||||

|

комплексами |

|

< 5 |

|||||

|

|

|

ые |

|

|

|||

|

с |

самоходными |

3-7 |

|

200-300 |

3-5 |

|

|

|

|

|

||||||

|

|

дробилками |

|

Автомобильно- |

Со |

щековыми |

|

конвейерный |

дробилками |

|

|

|

С конусными дробилками |

||

Железнодорож |

Стационарный |

|

|

ный- |

дробильно- |

|

|

конвейерный |

перегрузочный комплекс |

||

Автомобильно- |

С |

экскаваторными |

и |

железнодорожн |

безэкскаваторными |

|

|

ый |

перегрузочными |

|

|

|

пунктами |

|

|

Автомобильно- |

С |

экскаваторным, |

|

конвейерно- |

бункерным |

или |

|

железнодорожн |

комбинированным |

|

|

ый |

перегрузочным |

|

|

|

комплексом |

|

|

|

|

|

|

6-10 |

Глубоки |

60-80 1 |

0,5-21 |

|

|

||||

|

10-15 |

|||

|

е рудные |

150-200 2 |

1,5-2,52 |

|

|

|

|||

|

|

|

||

15-23 |

|

40-80 3 |

2-43 |

5-7 |

|

150-2003 |

1,5-2,53 |

||

|

|

|

||

|

Средние |

60-80 1 |

0,5-1,51 |

|

|

150-2503 |

8-103 |

|

|

10-15 |

и |

|

||

|

нижние |

|

|

|

|

Глубинн |

60-801 |

0,5-2,51 |

8-10 |

15-20 |

150-3002 |

0,7-1,52 |

|

|

ая зона |

0-1003 |

5-103 |

|

|

|

карьера |

|

||

|

|

|

|

|

|

|

|

|

|

24.2. Автомобильно-железнодорожный транспорт

Этот вид комбинированного транспорта наиболее целесообразно применять: на карьерах глубиной более 150—250 м, когда ограниченные размеры карьера в плане на нижележащих горизонтах усложняют укладку рельсовых путей с доступными уклонами и радиусами кривых; при разработке маломощных залежей с быстрым подвиганием фронта работ и большим расстоянием транспортирования на поверхности карьера, а также при других условиях.

При использовании автотранспорта в качестве сборочного звена резко улучшаются условия эксплуатации железнодорожного транспорта, который работает, в основном, на постоянных путях с большой скоростью движения, сокращается объем путевых работ и число подвижного состава.

Перегрузку горной массы в карьере производят либо непосредственно из автосамосвалов в думпкары на эстакадных перегрузочных пунктах, либо с использованием промежуточного складирования и экскаваторной перегрузки горной массы в думпкары.

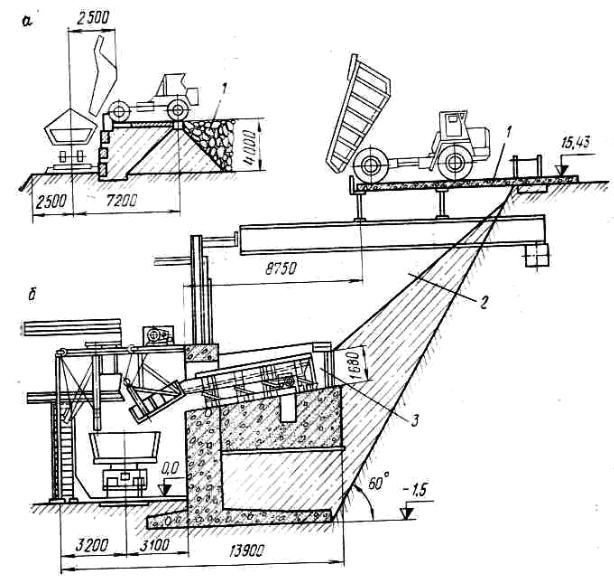

Эстакадные перегрузочные пункты (рис. 24.1, а) представляют собой возведенную вдоль рельсового пути площадку из железобетона или дробленого камня с подпорной стенкой. На площадке могут маневрировать и разгружаться до 6 автосамосвалов. Преимущества эстакадных перегрузочных пунктов — сравнительно небольшие капитальные затраты, низкая себестоимость перегрузочных работ, недостатки — сложность организации жесткой связи между автомобильным и железнодорожным транспортом, сложность переноса площадок и др.

123

Автомобильный транспорт Конвейерный транспорт Железнодорожный транспорт

Рис. 24.1. Перегрузочные пункты: а — эстакадный; б — эстакадно-бункерный; 1 — эстакада; 2 — бункер; 3 — вибропитатель

Разработаны конструкции стационарных эстакадно-бункерных перегрузочных пунктов (рис. 24.1, б) вместимостью до 150 м3,. оборудованных пластинчатыми или вибрационными питателями, применение которых, благодаря аккумулирующей емкости, позволяет сократить простои автосамосвалов в ожидании вагонов.

При промежуточном складировании и перегрузке горной: массы в думпкары экскаваторами обеспечивается гибкая связь между автомобильным и железнодорожным транспортом, появляется возможность усреднения руд, однако в этом случае увеличиваются затраты на перегрузку в связи с использованием: экскаваторов.

24.3. Автомобильно-конвейерный транспорт

Автомобильно-конвейерный транспорт крепких пород и руд,, составляющий основу циклично-поточной технологии разработки месторождений открытым способом, экономически целесообразен на карьерах глубиною 100—150 м и более.

При использовании этого вида комбинированного транспорта автотранспортом перемещают горную массу внутри карьера обычно на небольшие расстояния (порядка 0,6—0,8 км) до перегрузочных грохотильно-дробильных пунктов, от которых горная масса транспортируется ленточными конвейерами до пункта назначения. По мере углубки карьера перегрузочные пункты переносят (обычно через 3—4 горизонта) и наращивают конвейерные подъемники.

Внедрение циклично-поточной технологии на открытых горных разработках позволяет увеличить (по сравнению с цикличной) производительность в 1,5—2 раза, снизить затраты на разработку на 25—30%, увеличить производительность экскаваторов на 25—30%, сократить в

несколько раз потребность в мощных автосамосвалах. Кроме этого появляется возможность осуществить комплексную автоматизацию производства.

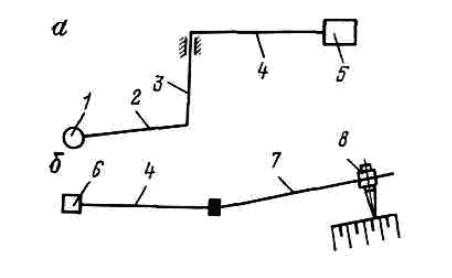

Разрабатываются и внедряются, в основном, три направления применения цикличнопоточной технологии на открытых горных работах: с дроблением в полустационарных и самоходных дробильных установках (рис. 24.2, а); с грохочением в полустационарных и передвижных установках (рис. 24.2, б); с применением специальных, например, ленточнотележечных конвейеров, без предварительного (вторичного) дробления и грохочения.

Рис. 24.2. Схемы транспорта при циклично-поточной технологии: а — руды на Ингулецком карьере; б — породы на Каджаранском карьере; 1 — полустационарный дробильный перегрузочный пункт; 2 — передаточный ленточный конвейер; 3 — подъемный ленточный конвейер, установленный в наклонном стволе; 4 — магистральный ленточный конвейер; 5 — корпус мелкого дробления; 6 — грохотильный перегрузочный пункт; 7 — отвальный ленточный конвейер; 8 — отвалообразователь

На большинстве отечественных карьеров предполагается внедрение циклично-поточной технологии с применением полустационарных дробильных установок. Дробление руды в карьере экономически оправдано, так как она затем транспортируется на обогатительную фабрику и подвергается дальнейшему дроблению.

При циклично-поточной технологии разработки крепких вскрышных пород при определенном гранулометрическом составе целесообразнее использовать полустационарные или передвижные грохотильные установки, в которых подрешетный продукт поступает на ленточный конвейер, а надрешетный — на почву, грузится экскаваторами в автосамосвалы и вывозится во внешние отвалы.

Снижение затрат достигается при использовании специальных конвейеров без предварительного дробления и грохочения породы, а в некоторых случаях и руды.

При использовании автомобильно-конвейерного транспорта и циклично-поточной технологии разработки рекомендуется на промежуточных или концентрационных горизонтах со сроком эксплуатации 3—6 лет размещать полустационарные перегрузочные пункты: с дроблением

— при содержании в исходной горной массе фракций размером до 400 мм не менее 50%; с грохочением и дроблением — 50% и более; с грохочением — до 85—95%- Практически во всех перегрузочных пунктах перед дроблением производят предварительное грохочение, при котором надколосниковый продукт поступает в дробилку, а подколосниковый — в бункер и далее питателем подается на конвейер. Предварительное грохочение способствует увеличению производительности перегрузочных пунктов.

Полустационарные перегрузочные грохотильно-дробильные пункты имеют разборную конструкцию и могут собираться из отдельных блоков. Основными их элементами являются щековые или конусные дробилки. При одинаковой ширине приемного отверстия большую производительность обеспечивают конусные дробилки, однако они имеют значительно большие массу и высоту по сравнению со щековыми дробилками. Перегрузочные пункты с щековыми дробилками применяют на карьерах с крутопадающими рудными залежами сравнительно небольшой мощности, при интенсивном понижении горных работ и частом переносе перегрузочных пунктов, а с конусными дробилками; (рис. 24.3) — в больших по площади карьерах, с глубоким залеганием рудного тела и длительным сроком отработки горизонтов.