- •СОДЕРЖАНИЕ

- •ВВЕДЕНИЕ

- •1.2. Классификация и область применения средств рудничного транспорта

- •1.3. Виды и характеристика транспортируемых грузов

- •1.4. Грузопотоки горно-рудных предприятий

- •1.5. Оценка качества и надежности транспортных машин

- •1.6. Технико-экономическая эффективность применения рудничного транспорта

- •Вопросы для самопроверки

- •2. ОСНОВЫ РАСЧЕТА РУДНИЧНОГО ТРАНСПОРТА

- •2.1. Производительность транспортных машин

- •2.2. Силы сопротивления движению и тяговое усилие транспортной машины

- •2.3. Мощность привода и расход энергии

- •2.4. Использование ЭВМ при проектировании транспортных машин

- •Вопросы для самопроверки

- •Задачи и упражнения

- •3. ОСНОВНЫЕ ВОПРОСЫ ЭКСПЛУАТАЦИИ, ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА МАШИН РУДНИЧНОГО ТРАНСПОРТА

- •3.1. Условия эксплуатации транспортных машин на горно-рудных предприятиях

- •3.2. Технологические схемы рудничного транспорта

- •3.3. Основы безопасной технической эксплуатации транспортных машин

- •3.4. Техническое обслуживание и ремонт транспортных машин

- •3.5. Автоматизация транспортных машин и процесса транспортирования, диспетчеризации

- •3.6. Мероприятия по снижению запыленности, шума и вибрации транспортных машин

- •3.7. Охрана окружающей среды

- •Вопросы для самопроверки

- •4.1. Общие сведения и классификация

- •4.2. Комплексы самоходных машин для очистных и подготовительных работ

- •4.3. Конструктивные особенности самоходных погрузочно-транспортных и транспортных машин

- •4.4. Передача тягового усилия и торможение самоходных машин

- •Вопросы для самопроверки

- •5. ТИПЫ И ПАРАМЕТРЫ САМОХОДНЫХ МАШИН

- •5.2. Погрузочно-транспортные машины с электрическим приводом

- •5.3. Погрузочно-транспортные машины с погрузочным ковшом и грузонесущим кузовом

- •5.4. Дистанционное управление и автоматизация погрузочно-транспортных машин

- •5.5. Самоходные транспортные машины

- •5.6. Эксплуатационный расчет самоходных машин

- •Вопросы для самопроверки

- •Задачи и упражнения

- •6. ЭКСПЛУАТАЦИЯ САМОХОДНЫХ МАШИН

- •6.1. Выработки и дороги для самоходных машин

- •6.2. Эксплуатация, техническое обслуживание и ремонт самоходных машин

- •6.3. Правила безопасности

- •Вопросы для самопроверки

- •7. СКРЕПЕРНЫЕ УСТАНОВКИ

- •7.1. Принцип действия и область применения

- •7.2. Оборудование скреперных установок

- •7.3. Расчет скреперных установок

- •7.4. Эксплуатация и правила безопасности

- •Вопросы для самопроверки

- •8. РЕЛЬСОВЫЕ ПУТИ ЛОКОМОТИВНОГО ТРАНСПОРТА

- •8.1. Устройство рельсового пути

- •8.2. Укладка рельсового пути

- •8.3. Путевое оборудование для проведения подготовительных выработок

- •8.4. Эксплуатация рельсового пути

- •Вопросы для самопроверки

- •9. РУДНИЧНЫЕ ВАГОНЕТКИ

- •9.1. Типы рудничных вагонеток

- •9.2. Устройство и область применения вагонеток

- •9.3. Эксплуатация вагонеток

- •Вопросы для самопроверки.

- •10. РУДНИЧНЫЕ ЛОКОМОТИВЫ

- •10.1. Классификация и область применения

- •10.2. Конструктивное исполнение электровозов и их механическое оборудование

- •10.3. Электрическое оборудование электровозов

- •10.4. Тяговая сеть, преобразовательные подстанции, гаражи

- •10.5. Эксплуатационный расчет электровозного транспорта

- •10.6. Организация движения электровозного транспорта

- •10.7. Эксплуатация, техническое обслуживание и ремонт электровозов

- •10.8. Эксплуатация тяговой сети

- •Вопроси для самопроверки

- •11.1. Устройства для загрузки вагонеток

- •11.2. Типы и схемы околоствольных дворов

- •11.3. Оборудование околоствольных дворов

- •Вопросы для самопроверки

- •12.1. Общие сведения

- •12.2. Доставка руды в забоях и по рудоспускам

- •12.3. Люки, оборудованные затворами и питателями

- •12.4. Эксплуатация и правила безопасности

- •Вопросы для самопроверки

- •13. КОНВЕЙЕРНЫЙ ТРАНСПОРТ

- •13.1. Общие сведения

- •13.2. Классификация, область применения и схемы конвейерного транспорта

- •Вопросы для самопроверки

- •14. КАЧАЮЩИЕСЯ И ВИБРАЦИОННЫЕ КОНВЕЙЕРЫ И ПИТАТЕЛИ

- •14.1. Принцип действия и схемы качающихся и вибрационных конвейеров и питателей

- •14.2. Устройство вибрационных питателей и конвейеров|

- •14.3. Типы и параметры вибрационных питателей и конвейеров, используемых для выпуска, погрузки и доставки руды

- •14.4. Эксплуатационный расчет вибропитателей

- •14.5. Монтаж, эксплуатация и техническое обслуживание вибропитателей

- •Вопросы для самопроверки

- •15. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

- •15.1. Схемы ленточных конвейеров

- •15.2. Основные сборочные единицы ленточных конвейеров

- •15.3. Типы ленточных конвейеров

- •15.4. Специальные ленточные конвейеры

- •15.5. Эксплуатационный расчет ленточного конвейера

- •15.6. Автоматизация ленточных конвейеров и конвейерных линий

- •15.7. Монтаж, эксплуатация и техническое обслуживание ленточных конвейеров

- •Вопросы для самопроверки

- •Задачи и упражнения

- •16. СКРЕБКОВЫЕ И ПЛАСТИНЧАТЫЕ КОНВЕЙЕРЫ

- •16.1. Тяговые цепи и передача тягового усилия зацеплением

- •16.2. Скребковые конвейеры

- •16.3. Эксплуатация и техническое обслуживание скребковых конвейеров

- •16.4. Пластинчатые конвейеры

- •Вопросы для самопроверки

- •17. ПНЕВМАТИЧЕСКИЙ И ГИДРАВЛИЧЕСКИЙ ТРУБОПРОВОДНЫЙ ТРАНСПОРТ

- •17.1. Схемы трубопроводного транспорта и области его применения

- •17.2. Оборудование трубопроводного транспорта

- •17.3. Расчет основных параметров трубопроводного транспорта

- •17.4. Автоматизация, эксплуатация и правила безопасности

- •Вопросы для самопроверки

- •Задачи и упражнения

- •18.1. Средства вспомогательного транспорта и области их применения

- •18.2. Напочвенные средства вспомогательного транспорта

- •18.3. Подвесные средства вспомогательного транспорта

- •18.4. Механизация погрузочно-разгрузочных и монтажных работ

- •18.5. Эксплуатация средств вспомогательного транспорта

- •Вопросы для самопроверки

- •19.1. Промплощадка рудной шахты

- •19.2. Технологический комплекс поверхности

- •19.3. Погрузочные устройства железнодорожных вагонов

- •19.4. Оборудование складов и отвалов

- •19.5. Транспорт руды от шахты

- •Вопросы для самопроверки

- •20.1. Виды карьерного транспорта

- •20.2. Области применения карьерного транспорта

- •21. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ

- •21.1. Рельсовые пути

- •21.2. Подвижной состав железнодорожного транспорта

- •21.3. Организация работы железнодорожного транспорта в карьере

- •22. АВТОМОБИЛЬНЫЙ ТРАНСПОРТ

- •22.1. Автомобильные дороги

- •22.2. Подвижной состав

- •22.3. Организация работы автотранспорта

- •23. КОНВЕЙЕРНЫЙ ТРАНСПОРТ

- •23.1. Схемы карьерного конвейерного транспорта

- •23.2. Конструктивные особенности карьерных ленточных конвейеров

- •23.3. Автоматизация и эксплуатация конвейерного транспорта

- •24. КОМБИНИРОВАННЫЙ ТРАНСПОРТ

- •24.1. Основные звенья комбинированного транспорта

- •24.2. Автомобильно-железнодорожный транспорт

- •24.3. Автомобильно-конвейерный транспорт

- •Вопросы для самопроверки

- •СПИСОК ЛИТЕРАТУРЫ

17. ПНЕВМАТИЧЕСКИЙ И ГИДРАВЛИЧЕСКИЙ ТРУБОПРОВОДНЫЙ ТРАНСПОРТ

17.1. Схемы трубопроводного транспорта и области его применения

Перемещение различных материалов и смесей по трубам под действием статического напора, создаваемого столбом смеси в вертикальном ставе трубопровода, или перемещение рабочей средой (воздухом или водой) называют трубопроводным транспортом.

При подземной добыче руд трубопроводный транспорт используют, в основном, для доставки закладочных материалов и смесей в выработанное пространство. Очень ограниченно применяют гидравлическую доставку руды, в основном, в наклонных залежах, где руду смывают напорной струей воды, и пульпа (смесь воды и твердых частиц) стекает по наклонной почве выработки. Поэтому далее рассмотрим трубопроводный транспорт только для транспортирования закладочных материалов и смесей.

Внастоящее время закладку применяют при разработке ценных руд цветных, редких и радиоактивных металлов, высококачественных железных руд, некоторых видов горнохимического сырья. Использование закладки позволяет сократить потери и разубоживание руды, заменить рудные целики искусственными, сохранить ненарушенной земную поверхность, производить одновременную разработку месторождения открытым и подземным способами, отрабатывать руды, склонные к самовозгоранию путем изолирования выработанного пространства от доступа воздуха, обеспечить в сложных горно-геологических условиях безопасность работ, а также частично разместить отходы производства под землей. Особую актуальность приобретает закладка при разработке месторождений на больших глубинах, где прочные закладочные массивы предупреждают горные удары при большом горном давлении.

Недостаток закладки — удорожание добычных работ, однако в некоторых случаях ценность дополнительно получаемой руды может перекрыть затраты на закладочные работы.

Взависимости от способа закладки и вида транспорта применяют сухую, гидравлическую и твердеющую закладки. В качестве материалов для появившейся первоначально сухой закладки применяли попутно добываемые или поступающие в шахту пустые породы, песок, гравий. При сухой закладке закладочный материал в выработанное пространство доставляли самотеком под действием силы тяжести, скреперными установками, погрузочно-транспортными машинами, конвейерами, пневматическим трубопроводным транспортом. Позднее сухую закладку стала вытеснять гидравлическая закладка, а в настоящее время широкое распространение получила твердеющая закладка, обеспечивающая высокую прочность и плотность закладочного массива. С использованием твердеющей закладки появилась возможность создания высокопроизводительных систем разработки при выемке ценных, малоустойчивых или самовозгорающихся руд, а также ведения работ на глубинах с большим горным давлением. Например, на горных предприятиях цветной металлургии из всего объема закладочных работ около 85% составляет твердеющая закладка.

Всостав твердеющей закладочной смеси входят вяжущие вещества (цемент, молотые шлаки черной и цветной металлургии), инертные заполнители (песок, хвосты обогатительных фабрик, порода из отвалов, гравий, щебень) и вода. Для повышения пластичности и транспортабельности твердеющих закладочных смесей вводят пластифицирующие добавки (например, поликриамид и др.), составляющие десятые и сотые доли процента от массы вяжущего.

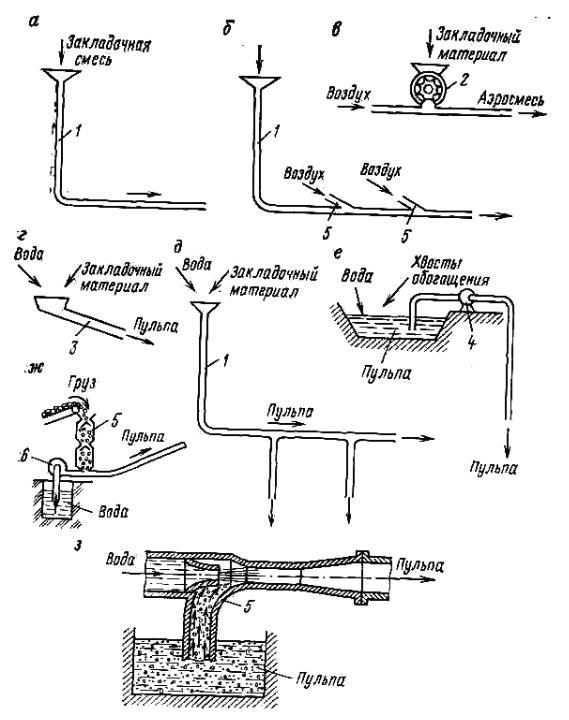

Для доставки твердеющих закладочных смесей применяют самотечный (рис. 17.1, а) и самотечно-пневматический (рис. 17.1,б) трубопроводный транспорт.

Трубопровод самотечной установки состоит из вертикальной и горизонтальной частей. Закладочная смесь непрерывным потоком поступает в приемную воронку вертикального трубопровода (см. рис. 17.1, а) и перемещается на определенное расстояние по горизонтальной части за счет статического напора столба смеси в вертикальной части трубопровода. Дальность транспортирования по горизонтали в 3—5 раз больше высоты вертикального столба закладочной смеси, скорость Движения 0,3—0,8 м/с (в зависимости от состава смеси), диаметр трубопровода от

76 до 220 мм.

Рис. 17.1. Схемы трубопроводного транспорта закладочных материалов: а — самотечного; б — самотечнопневматического; в - пневматического с закладочной машиной; г — самотечного гидравлического по наклонной почве или желобу: д - самотечного гидравлического с вертикальными и горизонтальными трубопроводами- е — напорного гидравлического; ж—то же с питателем; з — гидроэлеватор- 1 — трубопровод- 2 — закладочная машина; 3 — наклонный желоб; 4 — пульпонасос; 5 —питатель; 6 — насос

Преимущества самотечного трубопроводного транспорта — довольно высокая производительность (до 60—180 м3/ч) и простота конструкции, недостаток — ограниченное расстояние транспортирования, зависящее от высоты вертикальной части трубопровода и времени твердения закладочных смесей.

Применение самотечно-пневматического транспорта позволяет значительно увеличить длину доставки закладочных смесей за счет энергии сжатого воздуха, поступающего на горизонтальные части трубопровода через пневмоэжекторы (пневмо-врезки), вмонтированные под углом 25—30° к продольной оси трубопровода в направлении движения закладочной смеси (см. рис. 17.1,6) и соединенные гибкими шлангами с воздушной магистралью. Диаметр пневмоврезок 1,5—2", расстояние между ними 60—100 м. Скорость движения смеси на участке пневмотранспорта достигает 4—10 м/с. Смесь разделяется сжатым воздухом на порции и затем отдельными порциями проталкивается по горизонтальному трубопроводу к месту закладки.

Преимущества самотечно-пневматического транспорта — подача закладочной смеси на большие расстояния при высокой производительности и надежность в работе, недостаток — повышенные энергозатраты (по сравнению с самотечным транспортом) вследствие использования сжатого воздуха. Этот вид транспорта твердеющих закладочных смесей получает все большее распространение.

Рассмотрим схему пневматического трубопроводного транспорта сплошным потоком (рис. 17.1, в). Закладочный материал с помощью закладочной машины вводят в трубопровод, по которому материал во взвешенном состоянии перемещается воздушной средой и выбрасывается в выработанное пространство. Скорость воздушного потока, при которой частицы транспортируемого материала находятся во взвешенном состоянии, называется скоростью витания. Если частицу материала уподобить шару диаметром d (м), то уравнение равновесия шара, помещенного в воздушную среду в трубопроводе, можно записать в следующем виде:

πd 3γ T |

g = λB |

λB |

πd 2 |

2 |

(17.1) |

6 |

g |

4 |

υB g |

||

|

|

|

где γт — плотность материала, кг/м3; λВ — коэффициент сопротивления, зависящий от формы частицы и состояния поверхности; γВ = l,2 — плотность воздуха, кг/м3; υВ — скорость витания (м/с), определяемая по формуле

υB =  2gdγ T , (17.2) 3λ γ

2gdγ T , (17.2) 3λ γ

B T

Скорость транспортирования закладочного материала принимают большей, чем скорость витания.

Такую схему пневматического транспорта (см. рис. 17.1, е) применяют для сухой закладки. Закладочный материал — неабразивная дробленая порода крупностью 5—80 мм, дальность транспортирования 20—80 мм, производительность 30—60 м3/ч, расход сжатого воздуха — около 150 м3 на 1 м3 закладочного материала.

Недостатки пневмотранспорта сухих закладочных материалов: большое пылеобразование; высокий износ труб и закладочных машин; большой расход сжатого воздуха; высокие предъявляемые требования к закладочному материалу в отношении его гранулометрического состава и абразивности и др. Этот вид транспорта неприемлем для доставки твердеющих закладочных смесей в связи с нарушением структуры смеси, а следовательно, и прочности закладываемого массива. Пневматический транспорт закладочных материалов сплошным потоком не получил широкого распространения на рудных шахтах.

Гидравлические транспортные установки разделяются на самотечные и напорные. В самотечных установках транспортирование материала производится струей воды по наклонно установленным желобам и трубам (рис. 17.1, г) или по трубам под действием статического напора, создаваемого пульпой в вертикальной части трубопровода (рис. 17.1, д). В приемную воронку готовую пульпу или закладочный материал подают из бункера на желоб и гидромонитором смывают в приемную воронку вертикального трубопровода. Отношение высоты вертикальной части трубопровода к горизонтальной составляет примерно 1:4 — для кусковых и 1:15 — для мелкозернистых материалов. Крупность частиц материала не должна превышать 50 - 80 мм. Для гидрозакладки применяют хвосты обогатительных фабрик, гранулированные шлаки, пески с примесью глины и дробленые породы. Консистенцию пульпы — отношение твердого и жидкого (Т:Ж), которая зависит от крупности закладочного материала, принимают в соотношении от 1:0,6 до 1:5. Преимущество схемы гидротранспорта (см. рис. 17.1, д) — простота конструкции, недостаток — ограниченное расстояние транспортирования.

В системе напорного гидротранспорта устанавливают пульпонасосы (рис. 17.1, е) или другие механизмы, обеспечивающие засасывание пульпы и транспортирование ее по трубопроводу. При использовании пульпонасосов наиболее эффективно применять мелкозернистые закладочные материалы (например, пески и хвосты обогатительных фабрик), которые довольно легко перемещаются в напорном трубопроводе и обеспечивают высокое качество закладочного массива.

При другой схеме напорного гидротранспорта (рис. 17.1, ж) насыпной груз крупностью до 60 мм загружают в трубопровод специальным загрузочным устройством — питателем, а воду в трубопровод подают насосом.

При разработке россыпных месторождений для транспортирования пульпы к промывочным приборам применяют гидроэлеваторы (рис. 17.1, з). Гидроэлеватор работает следующим образом. По трубопроводу в насадку подают под давлением воду. Благодаря значительной скорости струи воды, выходящей из насадки, в камере гидроэлеватора создается вакуум, пульпа через патрубок засасывается в камеру и под напором струи воды попадает в трубопровод. Высота подъема пульпы гидроэлеваторами может достигать 10 - 15 м, длина транспортирования по горизонтали — до 100 м, производительность 30 - 75 м3/ч. Недостатки гидроэлеваторов — низкий КПД (около 20 %), ограничение по крупности транспортируемой горной массы.

Скорость витания в гидротранспортных установках называется критической скоростью, при которой частицы транспортируемого материала находятся в потоке воды во взвешенном состоянии, а отдельные крупные частицы перемещаются скачкообразно. Сила тяжести частицы, эквивалентной шару диаметром d (м), во взвешенном состоянии (в восходящем потоке воды) уравновешивается выталкивающей силой (по закону Архимеда) и сопротивлением перемещению:

πd 3γ T |

æ |

πd 3 |

γ 0 + λ |

πd 2 γ 0 |

2 |

ö |

|

|

|

ç |

|

|

|

|

÷ |

(17.3) |

|

|

|

|

|

|

||||

6 |

g = ç |

6 |

4 g |

υкр ÷g, |

||||

è |

|

|

ø |

|

||||

где g0 — плотность воды, кг/м3; l — коэффициент сопротивления при свободном падении частицы в воде.

Критическая скорость (м/с)

|

|

|

|

|

|

|

|

|

|

|

|

υ |

|

= |

2dg |

(γ |

|

- γ |

|

), |

(17.4) |

||

кр |

3γ 0 λ |

T |

0 |

||||||||

|

|

|

|

|

|

|

|||||

Расчетную скорость пульпы принимают больше критической — u = (1,1¸1,2) uкр. Практически она составляет 2,5 — 3,5 м/с.

Преимущества напорного гидротранспорта — высокая производительность и подача закладочного материала на большие расстояния, недостатки — повышенный износ трубопровода, невысокая прочность закладочного массива, большое содержание воды в закладочном материале и увеличение затрат на обезвоживание, дренаж и перекачку воды.

Гидротранспорт не применяют для доставки твердеющих закладочных смесей, так как большое количество воды нарушает структуру смеси, разжижается и выносится цементная пульпа, что приводит к снижению прочности закладочного массива.

17.2.Оборудование трубопроводного транспорта

Всостав закладочного комплекса входят механизмы для подготовки и дозирования исходных материалов и закладочных смесей, а также трубопроводный транспорт, оборудованный необходимыми контрольными приборами.

Известные закладочные комплексы отличаются друг от друга использованием различных исходных материалов для приготовления закладочных смесей и расположением рудных шахт в разных климатических зонах. Основные требования, предъявляемые к современным закладочным комплексам: универсальность и возможность приготовления различных по свойствам закладочных смесей для твердеющей и гидравлической закладок; отклонение от заданных характеристик смесей не более чем на 10 %; широкая механизация и автоматизация всего технологического процесса приготовления закладочной смеси и ведения закладочных работ.

Применяют два способа приготовления твердеющих смесей — совместный и раздельный. Наиболее распространен совместный способ, при котором на поверхности рудной шахты «начала отдельно приготовляют инертные материалы (рассеивают и дробят, очищают от примесей) и вяжущее, а затем их дозируют и подают в смеситель для перемешивания между собой и водой. Готовая смесь поступает в приемную воронку вертикальной части трубопровода. При раздельном способе, который применяют очень редко, компоненты закладочной смеси транспортируют в выработанное пространство раздельно и смешивают лишь в процессе укладки.

Закладочные комплексы в зависимости от назначения могут быть центральными, служащими для приготовления закладочной смеси для всего месторождения, и участковыми, обслуживающими отдельные участки.

В зависимости от длительности эксплуатации различают закладочные комплексы стационарные и передвижные (или временные). Последние предназначены для приготовления небольших объемов смесей для удаленных участков выработанного пространства и могут располагаться на поверхности или в шахте.

Необходимым условием для обеспечения транспортабельности закладочных смесей и нормированной прочности искусственного массива является точное дозирование компонентов смесей. Дозирование заполнителей и вяжущего производят шиберными затворами или шнековыми питателями, установленными на расходных бункерах. Применяют также более точные автоматические весовые дозаторы, а для смешивания компонентов— высокопроизводительные смесители непрерывного действия с принудительным перемешиванием смеси лопастями.

Стоимость твердеющей закладки составляет 30 — 40 % от себестоимости 1 м3 выданной на поверхность руды, а затраты на исходные материалы для закладочных смесей достигают 50 — 70 % от общей себестоимости закладки. Расход наиболее дорогого компонента — цемента — 120÷400 кг на 1 м3 закладочной смеси (в среднем, около 200 кг). Большие нормы расхода цемента необходимы для улучшения пластичности и транспортабельности закладочных смесей с целью уменьшения возможных случаев закупорки трубопровода и увеличения длины транспортирования при самотечном способе доставки. Использование молотых шлаков черной и цветной металлургии в объеме до 300 — 350 кг на 1 м3 закладки позволяет снизить расход цемента на 80 — 100 кг/м3. Повышение транспортабельности смеси и некоторое снижение расхода цемента достигается вводом в вяжущее пластификаторов или наполнителей типа тонкомолотых песчаников, известняка, глины и др.

Разработана новая технология вибросмешивания компонентов, обеспечивающая более

полное использование хвостов обогащения в качестве наполнителей и получение однородной, с

высокой плотностью смеси путем передачи ей виброимпульсов с частотой, превышающей частоту вращения лопастей смесителя.

Пространственная схема расположения закладочных трубопроводов зависит от схемы вскрытия и отработки месторождения и генплана шахтной поверхности. По назначению закладочные трубопроводы подразделяются на магистральные стационарные, прокладываемые вертикально в стволах шахт или в; скважинах и горизонтально по основным выработкам, и участковые временные, прокладываемые вблизи мест закладки. Последние часто перемонтируют по мере выполнения закладочных, работ.

Для трубопроводов используют бесшовные стальные, реже чугунные и полиэтиленовые трубы. Перспективными являются полиэтиленовые трубы, которые не ржавеют, значительно легче стальных, достаточно прочны и обладают меньшим удельным сопротивлением движению смеси, что позволяет увеличить дальность транспортирования. Стоимость полиэтиленовых труб на 20 — 30% ниже, чем стальных.

Внутренний диаметр труб выбирают с учетом заданной производительности и размера куска заполнителя, а толщину стенок — с учетом назначения, вида транспортируемого материала и условий монтажа. Вертикальные магистральные трубопроводы имеют толщину стенок 12 — 16 мм, горизонтальные — 8÷10 мм, на коленах закруглений — 12÷15 мм.

Соединение отдельных отрезков труб — сварное или фланцевое болтовое (для магистральных) и фланцевое быстроразъемное (для участковых трубопроводов). На магистральном трубопроводе рекомендуется через 150 — 200 м устанавливать фланцевые вставки длиной 500 — 800 мм для обеспечения ликвидации закупорки трубопровода.

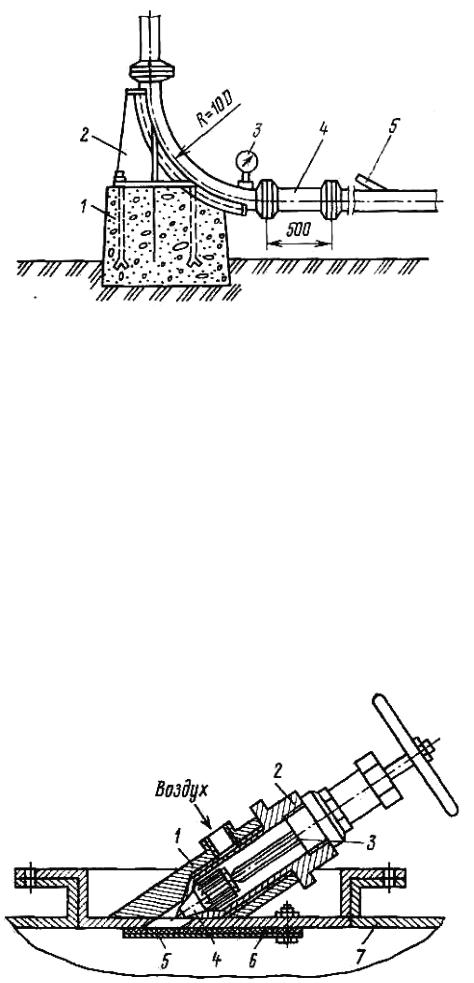

Вертикальную часть трубопровода соединяют с горизонтальной частью с помощью опорного колена, установленного на фундаменте (рис. 17.2). По горизонтальным выработкам трубопровод прокладывают на опорах или деревянных лежаках и придают ему уклон 0,005 — 0,008 в сторону движения смеси. Радиус закруглений трубопровода принимают не менее 10 его, диаметров.

Рис. 17.2. Схема крепления закладочного трубопровода: 1 — бетонное основание; 2 — упор; 3 — манометр; 4 — фланцевая вставка; 5 — сопло пневмоэжектора

Вследствие абразивности транспортируемых смесей трубопровод подвергается износу, интенсивность которого зависит от состава смеси, качества стали труб, технологии изготовления и толщины стенок труб, а также от режима транспортирования. Например, при увеличении скорости с 0,7 — 0,8 м/с (самотечный), до 2 м/с и более (самотечно-пневматический транспорт) износ труб увеличивается более чем в два раза. Расход стальных труб составляет 0,02 — 0,25 т на 1000 м3 транспортируемой смеси. Пропускная способность стальных труб, зависящая от абразивных свойств транспортируемого материала и марки стали, 500 — 700 тыс. м3. Меньшему износу подвержены полиэтиленовые трубы.

С целью увеличения долговечности труб их внутреннюю поверхность футеруют каменным литьем, резиной или другими материалами. Существует практика футеровки внутренних поверхностей колен твердым сплавом.

На горизонтальном трубопроводе самотечно-пневматического транспорта через определенные расстояния под углом 15 — 30° врезают пневмоэжекторы (рис. 17.3), соединенные резиновыми шлангами с воздушной магистралью, проложенной вдоль трубопровода. Диаметр сопла пневмоэжектора 10 — 20 мм (в зависимости от диаметра трубопровода). С целью ликвидации закупорки на трубопроводе устанавливают резервные пневмоэжекторы. Для предотвращения попадания твердеющей смеси в сеть сжатого воздуха пневмоэжекторы оборудуют обратными, клапанами.

Рис. 17.3. Пневмоэжектор: 1 — патрубок; 2 — корпус эжектора; 3 — шток; 4 — запорное устройство; 5 —стальная пластина; 6 — резина; 7 — трубопровод