Условности Маш.Черчения

.pdf

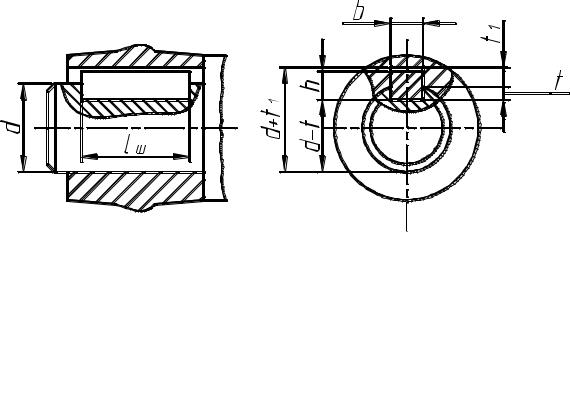

3)виды соединения зубчатого колеса с валом: верхнее колесо при помощи шпонки; нижнее колесо при помощи шлицов.

4.3.2Исходящими параметрами для расчёта зубчатой передачи являются

число зубьев z1 и z2, модуль m=d1/z1=d2/z2 - линейная величина, определяющая число миллиметров делительного диаметра на один зуб и

db1, db2 - диаметры валов для верхнего колеса и нижнего колеса. Необходимо выполнить расчёт зубчатых колёс и вычертить в двух изображениях (фронтальный разрез и вид слева) чертёж зубчатой передачи. Шпонки и шлицы применяются для разъёмного соединения деталей. В соединении шпонка входит в паз вала и в паз зубчатого колеса. При работе боковые грани шпонки передают вращение от вала колесу или наоборот. Форма и размер паза в обеих деталях должны соответствовать поперечному сечению шпонки, которая своими гранями сопрягается с гранями пазов колеса и вала. Форма и размеры шпонок стандартизированы и зависят от диаметра вала и условий работы соединяемых деталей. Шлицевые соединения представляют собой многошпоночное соединение, в котором шлицы выполнены заодно с валом. Размеры шпонки и шлицев в зависимости от диаметра вала подбираются по ГОСТ 23360-78 ’’Шпонки призматические’’, ’’Шлицевые соединения с прямоугольными зубьями’’ (см. табл. 11 и 12).

Таблица 11 - Шпонки призматические по ГОСТ23360-78

|

|

|

|

|

|

|

|

|

|

|

|

|

Сечение |

Глубина шпоночного |

|

|

|

|

Длина шпонки, |

||||

|

|

|

|||||||||

Диаметр вала, d |

шпонки |

|

паза |

|

lш |

||||||

|

bxh |

вал t |

|

втулка t1 |

от |

|

до |

||||

« 10 до 12 » |

4х4 |

2,5 |

|

1,8 |

|

|

|

|

8 |

|

45 |

« 12 до 17 » |

5х5 |

3,0 |

|

2,3 |

|

|

|

|

10 |

|

55 |

« 17 до 22 » |

6х6 |

3,5 |

|

2,8 |

|

|

|

|

14 |

|

70 |

« 22 до 30 » |

8х7 |

4,0 |

|

3,3 |

|

|

|

|

18 |

|

90 |

« 30 до 38 » |

10х8 |

5,0 |

|

3,3 |

|

|

|

|

22 |

|

140 |

« 38 до 44 » |

12х8 |

5,0 |

|

3,3 |

|

|

|

|

28 |

|

140 |

« 44 до 50 » |

14х9 |

5,0 |

|

3,3 |

|

|

|

|

38 |

|

160 |

« 50 до 58 » |

16х10 |

6,0 |

|

4,3 |

|

|

|

|

43 |

|

180 |

31

Таблица 12 – Основные размеры зубчатых (шлицевых) соединений прямобочного профиля по ГОСТ1139-80 (СТ СЭВ 187-75; СТ СЭВ 188-75)

Соединение легкой серии |

Соединение средней серии |

||

ZxdxD |

S |

ZxdxD |

S |

6х23х26 |

6 |

6х16х20 |

4 |

6х26х30 |

6 |

6х18х22 |

5 |

6х28х32 |

7 |

6х21х25 |

5 |

8х32х36 |

6 |

6х23х28 |

6 |

8х36х40 |

7 |

6х26х32 |

6 |

4.3.3.На чертеже проставляются размеры шпоночного и шлицевого соединения.

4.3.4.Вплотную к правой линии рамки чертежа на расстоянии 20мм от верхней линии рамки размещается таблица, в которую записывается значение модуля зубчатого зацепления, количество зубьев зубчатых колёс.

4.3.5.Основные определения и обозначения:

согласно ГОСТу 2.402-74 ’’Условные изображения зубчатых колёс, реек, червяков и звёздочек цепных передач’’ зубья зубчатых цилиндрических колёс изображаются условно тремя окружностями: De - окружность вершин (сплошная основная линия), Di - окружность впадин (сплошная тонкая линия), do - начальная окружность (штрих - пунктирная тонкая линия). Зубчатые колёса обычно изображают в разрезе, если секущая плоскость проходит вдоль продольной оси зубчатого колеса, при этом зубья всегда показывают не рассеченными и не заштрихованными.

4.5.6. Основные соотношения размеров зубчатого колеса приведены в

(табл.13) и на рис. 17, 18.

32

|

|

|

|

|

|

Таблица 13 |

|

|

|

|

|

|

|

|

|

|

|

|

Обозначения |

|

Наименование параметра |

|

Расчётная формула |

||||

Диаметр начальной окружности |

D0 |

d0 = mz |

||||

Окружность вершин (выступов) |

De |

De = d0 + 2h' = m(z + 2) |

||||

Окружность впадин |

|

|

Di |

Di = d0 – 2h'' = m(z – 2,5) |

||

Высота зуба |

|

|

|

H |

H = h'+ h'' |

|

Высота головки зуба |

|

|

h ' |

h '= m |

||

Высота ножки зуба |

|

|

h'' |

h'' = 1,25m |

||

Шаг зацепления зубьев |

|

t |

t = m |

|||

Радиальный |

зазор |

для |

c |

c = 0,25m |

||

цилиндрических |

|

зубчатых |

|

ГОСТ3058-54 |

||

колес |

|

|

|

|

|

|

Длина зуба (ширина венца |

l3 |

l3 (6 8)m |

||||

зубчатого колеса) |

|

|

|

|

|

|

Толщина |

диска |

зубчатого |

K |

K = 0,3l3 |

||

колеса |

|

|

|

|

|

|

Диаметр |

внутреннего |

обода |

dk |

dk = m(z-5) |

||

колеса |

|

|

|

|

|

|

Диаметр ступицы |

|

|

|

dc |

dc = (1,6 1.8)dвала |

|

Межосевое расстояние (0,02) |

а |

а = d01 / 2 + d02 / 2 = |

||||

|

|

|

|

|

|

m(z1 + z2) / 2 |

Длина ступицы |

|

|

|

lc |

lc = (1.2 1.5)dвала |

|

Толщина зуба |

|

|

|

S |

S = 0.5t |

|

Ширина впадины |

|

|

|

e |

e = 0.5t |

|

Размер |

фаски |

на |

торцевых |

|

0.5 45 |

|

поверхностях зубьев |

|

|

|

|

||

Размеры соединения шпонкой h, b, t1, t2 выбираются из таблицы ГОСТ 23360-78 (см. табл. 11), а размеры шлицевого соединения берутся из таблицы ГОСТ 1139-58 (см. табл. 12) . По приведенным в таблице №13 расчетным формулам находятся параметры зубчатых колес. Расчеты записываются на листе работы №1.

4.5.7.Построение зубчатого соединения на чертеже начинают с вида слева с нанесения межцентрового расстояния - а и проведения осевых линий делительных окружностей d01 и d02, которые касаются друг друга в точке, расположенной на оси, соединяющей центры зубчатых колес. Затем вычерчиваются окружности выступов, впадин, валов, ступиц и т.д.

4.5.8. Работа №3 выполняется на листе формата А4. Пример выполнения работы приведен на рис. 18. На чертеже работы буквенные обозначения размеров заменить цифровыми и проставить только те размеры, которые указаны в скобках.

33

Рисунок 18 |

34

4.4. Работа 4. Соединение сваркой

4.6.1. Сварные соединения деталей могут быть выполнены или сваркой плавлением или сваркой давлением. Сварка плавлением по способу нагрева разделяется на газовую сварку, дуговую электросварку. По степени механизации процесса различают ручную, полуавтоматическую и автоматическую сварку. Наиболее распространенным способом является электрическая контактная сварка, которая может быть трех видов: стыковая, точечная, роликовая.

Сварные соединения разделяют на стыковые, условно обозначаемые буквой C, угловые- У, тавровые- Т, соединения внахлестку- Н(см. табл. 14). Форма кромок, подготовленных к сварке и характер выполнения шва сварного соединения могут быть различными. Основные типы и конструктивные элементы швов сварных соединений стандартизованы. Например, швы сварных соединений, выполняемых ручной электродуговой сваркой установлены ГОСТом 5264-69.

Таблица 14 |

35 |

4.6.2. Условные изображения и обозначения швов сварных соединений независимо от способа сварки установлены ГОСТом 2.312-72(рис.19). Видимый шов изображают сплошной основной линией, невидимый шов - штриховой линией, видимую одиночную сварную точку условно изображают знаком +, который выполняют сплошными основными линиями. Условное обозначение шва наносит на полке линии - выноски, проведенные от изображения шва с лицевой стороны (рис. 20).

Рисунок 19

4.6.3. Работа №4 ’’Соединение сваркой’’ выполняется по размерам заданным в приложениях и номеру варианта по табл. №1. На чертеже соединения проставляют размеры, которые необходимо выдержать в процессе сварки. Такие размеры взяты в скобки на исходном чертеже. Для производства сварочных работ на чертежах должны быть указаны: места расположения сварных швов, типы швов, их размеры и другие данные. Для указания места расположения шва сварного соединения применяют линию - выноску с односторонней стрелкой. Наклон линии - выноски и линии шва рекомендуется выполнять под углом 30-60 . Полка предназначается для простановки обозначения шва сварного соединения (рис.20). В местах, отмеченных в исходных чертежах задания односторонними стрелками, обозначить швы сварного соединения. Структура обозначения шва упрощенная.

Размер знака  равен высоте цифр, входящих в обозначение шва.

равен высоте цифр, входящих в обозначение шва.

5.6.5. Способ сварки - электродуговая ручная (допускается на чертеже не указывать). Тип и конструктивные элементы швов сварного соединения выбираются по ГОСТ 5264-69 ’’Швы сварных соединений. Ручная электродуговая сварка’’. (Условное обозначение шва, форма и вид соединения представлены в приложении). Размеры уголков по ГОСТ 8509-

36

72 ’’Сталь прокатная угловая равнополочная’’, размеры швеллеров по ГОСТ 8240 - 72 ’’Швеллер’’ приведены в таблицах 15 и 16. Примеры условного обозначения:

а) тавровое соединение без скоса кромок, шов односторонний, катет 4мм

- ’’ГОСТ5264-69 Т1 - 4 ’’.

б) соединение внахлёстку без скоса кромок, шов двусторонний, катет 3мм - ’’ГОСТ5264-69 Н2 - 3’’. Если все швы на чертеже выполнены по одному и тому же стандарту, то в технических требованиях делают запись по типу: 1.Сварные швы по ГОСТ5264-69. 2. Электрод Э42 ГОСТ9467-75.

Таблица 15 – Сталь прокатная угловая равнополочная по ГОСТ8509-72

Номер |

b |

d |

R |

r |

профиля |

|

|

|

|

2 |

20 |

3; 4 |

3,5 |

1,2 |

2,5 |

25 |

3; 4 |

3,5 |

1,2 |

2,8 |

28 |

3 |

4,0 |

1,3 |

3,2 |

32 |

3; 4 |

4,5 |

1,5 |

4 |

40 |

3; 4; 5 |

5,0 |

1,7 |

На полках-выносках в этом случае указывают только буквенноцифровое обозначения шва, знак катета и размер его для угловых, некоторых тавровых швов и для соединения внахлёстку. Над основной надписью размещается спецификация, в которую записываются составные части сворного соединения. Детали, выполненные из определённого сортового материала, записываются в спецификацию с указанием

37

соответствующих размеров профиля данного материала и используемой длины. Если изделие из сортового материала имеет название (упор, полка), то следует записать его в графу ’’Детали’’ с указанием названия детали, названия и обозначения проката по соответствующему стандарту.

Таблица 16 – Швеллер по ГОСТ8240-72

Номер |

h |

b |

S |

t |

R |

r |

швеллера |

|

|

|

|

|

|

5 |

50 |

32 |

4,4 |

7,0 |

6,0 |

2,5 |

6,5 |

65 |

36 |

4,4 |

7,2 |

6,0 |

2,5 |

8 |

80 |

40 |

4,5 |

7,4 |

6,5 |

2,5 |

Работа №4 выполняется на листе формата А4. Образец работы №4 см. рис.20.

5. Условности выполнения соединений пайкой, склеиванием, клёпаные соединения, соединения штифтами, условности, применяемые для выполнения чертежей зубчатых колёс, пружин.

5.1. Соединения пайкой и склеиванием.

Пайкой называют процесс получения неразъёмного соединения материалов с нагревом ниже температуры их расплавления путём заполнения зазора между ними расплавленным припоем. Припой - металл или сплав, который вводят в зазор между соединяемыми деталями. Он

38

Рисунок 20 |

39

имеет более низкую температуру плавления, чем соединяемые пайкой материалы.

Пайку широко применяют в электро- и радиотехнике. В некоторых случаях пайка экономичнее сварки, так как требует меньшего нагрева металла, не изменяет его свойства и не приводит к короблению (деформации). Для обозначения пайки применяют условный знак в виде полуокружности, открытой сверху. Его наносят на наклонном участке линии-выноски толщиной s, равной сплошной основной линии. Линиявыноска для обозначения пайки заканчивается двухсторонней стрелкой, а если шов выполнен по замкнутой линии, обозначение линии-выноски заканчивается окружностью диаметром 3...4мм. (см. рис.21)

Рисунок 21 |

Швы неразъёмные сборочных единиц (соединений), получаемые пайкой, изображают условно по ГОСТ 2.313-68, аналогично изображению швов сварных соединений, но припой на видах и разрезах изображают сплошной линией толщиной в два раза большей, чем толщина сплошной основной линии, применяемой на данном чертеже, т.е. 2s (рис. 43), за счёт поверхности охватывающей детали. При необходимости указывают размеры шва и обозначают шероховатости его поверхности. Требования предъявляемые к качеству шва приводят в технических требованиях чертежа.

Швы неразъемных сборочных единиц (соединений), получаемые склеиванием, изображают условно по ГОСТ 2.313-68, аналогичным паяным. Для обозначения склеивания установлен условный знак K, который наносят на наклонном участке линии-выноски толщиной, равной сплошной линии.

40