Пластмассы & etc

.pdfПластмассы (кратко)

Пластмассы - это композиционные материалы на основе полимеров, изделия из которых получают пластическим деформированием или литьем под давлением.

Основные компоненты пластмасс: наполнитель и связующее.

Наполнители:

•порошковые: каолин, слюда, кварцевый песок, асбестовая мука, древесная мука, тальк и др.;

•волокнистые: хлопковое волокно, стекловолокно, углеволокно, асбоволокно;

•слоистые: бумага, хлопчатобумажная ткань, стеклоткань, асботкань.

В качестве связующего используются линейные |

или пространственные |

||||

полимеры - смолы. |

|

|

|

|

|

Кроме |

того, в |

пластмассы |

добавляют |

вспомогательные |

вещест: |

отвердители, пластификаторы, стабилизаторы, красители др.

Пластмассы с порошковым наполнителем называютпресспорошками, с

волокнистым - волокнитами, а со слоистым - слоистыми пластиками.

Взависимости от поведения основы при повышении темпера:

термопластичные (при нагреве расплавляются и при охл восстанавливают свои свойства); термореактивные (при нагреве в результате

химических реакций переходят в необратимое состояние). |

|

|

|

|

|||||

Термопластичные |

пластмассы изготовляют на |

основе |

линейных |

смол |

|||||

(полиамидных, полиуретановых, полиэфирных и др.). Они пластичны, обладают |

|||||||||

высокой технологичностью. Изделия получают литьем под давлением. |

|

|

|||||||

Термореактивные |

пластмассы |

производят |

на |

основе |

смо |

||||

пространственной |

сетчатой структурой(эпоксидных, |

фенолформальдегидных |

|||||||

(бакелит |

),С |

анилинформальдегидных, |

кремнийорганических |

и |

.). др |

||||

Термореактивные |

пластмассы |

отличаются |

повышенной |

твердость |

|||||

прочностью. Чаще всего изделия изготовляют путем горячего прессования на гидравлических прессах при давлении10...12 МПа. Исходное сырье тщательно измельчают и перемешивают. Пресс-форма подогревается, так как процесс полимеризации и отвердения пластмассы обычно требует повыш температуры (более 60°С).

Свойства пластмасс зависят от свойств связующего и наполнителя.

Связующее должно обеспечить хорошие адгезионную и когези-онну прочность, влагостойкость, теплостойкость и высокие электрические свойства. Теплостойкость связующего определяет допустимую рабочую температу пластмасс:

•на эпоксидной смоле - до 200°С;

•на фенолформальдегидной смоле - до 250°С;

•на кремнийорганической смоле - до 370°С.

Кремнийорганическая смола, обладая высокой теплостойкостью, имеет слабую адгезию к наполнителю, поэтому пластмассы на её основе обладают невысокой прочностью.

Высокой термостойкостью и прочностью обладают пластмассы на основе смеси кремнийорганической и фенолформальдегидной или эпоксидной .смол Лучшие электрические характеристики(меньший tgδ, повышенные ρ и

электрическая |

прочность) |

у пластмасс |

на основе |

анилинформальдегидной |

|

смолы (аминопласты). |

|

|

|

|

|

Анилинформальдегидную смолу получают из фенолформальдегидной путем |

|||||

замены фенола (С6Н5ОН) анилином |

(C6H5NH2). |

Полярные |

свойства |

||

анилинформальдегидной смолы выражены слабее, так как группа(-NH2) менее |

|||||

полярная, чем |

(-ОН), что |

способствует |

улучшению |

электрических |

свойств и |

уменьшению гигроскопичности. Кроме того, аминопласты можно окрашивать в любой цвет, тогда как фенолформальдегидные пластмассы из-за - тем коричневого цвета самой смолы окрашивают только в коричневый или черный цвет.

Для электротехнических изделий широкое применение нашлислоистые пластики:

•гетинакс - смола + бумага,

•текстолит - смола + х/б ткань,

•стеклотекстолит - смола + стеклоткань.

Из смол используют чаще всего фенолформальдегидную, эпоксидную. |

|

|||||

Для |

производства |

гетинакса |

используется |

прочная и нагрево-стой |

||

бумага. Ее пропитывают водной суспензией фенолфор-мальдегидной |

смолы, |

|||||

сушат, собирают в пакеты и прессуют на |

гидравлических |

прессах |

||||

температуре 160°С под |

давлением ...Ю12МПа. Во |

время |

прессования |

смола |

||

сначала |

размягчается, заполняет поры |

между листами |

и волокнами, |

затем |

||

затвердевает, переходя в неплавкую стадию(бакелит С). В результате получается прочный монолитный материал. Текстолит и стеклотекстолит производят аналогичным образом из пропитанных смолой хлопчатобумажной ткани ил стеклоткани.

Электрические |

характеристики |

слоистых |

пластиков |

вдоль |

во |

значительно ниже, чем |

поперек. Усредненные электрические характеристики |

|

|||

гетинакса, текстолита и стеклотекстолита таковы: |

|

|

|

||

•р = 108...1011 Омм;

•Епр = 10...20 МВ/м.

Текстолит и |

стеклотекстолит используют |

для изготовления щитков |

|||

панелей. Нагревостойкость |

гетинакса |

и |

текстолита |

составляет105°С, |

|

стеклотекстолита - 200°С. |

|

|

|

|

|

Фольгированный |

гетинакс |

используют |

для |

изготовления |

печатных схем |

низкочастотных цепей радиоаппаратуры. Для этой цели гетинакс облицовывают медной фольгой толщиной 0,035...0,05 мм. Требуемый рисунок получают путем

избирательного травления. |

|

|

|

|

|

|

|

||

|

Пресспорошки |

широко |

применяют |

в |

радиоэлектронике. Из |

них |

|||

изготовляют корпуса радиоприемников, телевизоров, измерительных приборов, |

|||||||||

наушники, ламповые панели, штепсельные разъемы, рукоятки, кнопки и др. |

|

||||||||

|

Резина |

|

|

|

|

|

|

|

|

|

Резина - это вулканизированный каучук. Каучуки и материалы на их основе |

||||||||

за |

способность |

к |

большим |

высокоэластичным |

деформациям |

на |

|||

эластомерами. |

|

|

|

|

|

|

|

|

|

|

Каучук - линейный |

полимер, |

высокомолекулярный |

непредельный |

|||||

углеводород C5H8. Он обладает низкой прочностью, но высокой эластичностью, растворяется в органических жидкостях, как конструкционный материал не пригоден. Каучук получают синтетическим путемполимеризацией бутадиена и

его производных: изопрена, хлорпрена или смеси бутадиена со стиролом, изобутиленом и другими соединениями.

Вулканизация каучука проводится при температуре 120...150°С и давлении 5,0 МПа. Время выдержки - от нескольких минут до нескольких часов(

зависимости от размеров изделия). Процесс вулканизации заключается в присоединении к каучуку атомов серы в местах двойных связей молек каучука. В результате вулканизации линейная молекула каучука приобретает пространственную структуру с редкими поперечными связями в виде серных мостиков. По количеству введенной серы различают:

•мягкую резину (1...3%S) с небольшой прочностью, но высокой эластичностью: σв = 5...20 МПа, δ до 1000%,

•твердую резину - эбонит (30...35%S) с более высокой прочностью и низкой пластичностью: σв = 60...80 МПа, δ = 5...6%. При хорошей прочности, водо- и газонепроницаемости, резина

сохраняет высокую эластичность каучука. Резина из хлорпренового, тиокольного, бутадиен-нитрильного и фторкаучуков отличается повышенной керосино-, бензо-, маслостойкостью. Теплостойкие резины изготовляются на

основе |

кремнийорганического, |

фторорганического |

и |

бутилкаучу. |

||||

Морозостойкие |

резины |

изготовляют |

на |

основе |

бутадиенст |

|||

кремнийорганического и бутилкаучука. |

|

|

|

|

||||

Для придания резине заданных свойств и |

снижения |

стоимости |

в |

|||||

добавляют |

наполнители - сажу, |

каолин, кварцевый |

песок, тальк, мел |

и |

||||

вспомогательные вещества - стабилизаторы, пластификаторы, красители. Существенный недостаток резины, как и многих пластмасссклонность к

старению. В процессе старения происходит деструкция макромолекул и окисление резины. Свойства падают вплоть до полной потери прочности, эластичности и электроизоляционных свойств. Процесс старения усиливается за счет воздействия тепла и света, особенно ультрафиолетовых лучей. Деформация также способствует старению. Для сохранения структуры и свойств в состав резины вводят стабилизаторы - органические вещества, замедляющие старение. Например, парафин и воск, введенные в резину легко мигрируют на поверхность и образуют пленку, которая препятствует проникновению кислорода внутрь изделия. Защита резины от прямого действия солнечного света достигается увели отражательной способности введением в ее состав алюминиевой пудры и наполнителей белого цвета.

Резина - низкочастотный диэлектрик:

•р = 1012...1014 Омм;

•Епр = 20...40 МВ/м.

Наиболее высокие характеристики свойственны эбониту. Мягкая резина применяется для изоляции проводов, кабелей, шланговой изоляции, электроизоляционных резиновых ковриков, перчаток, эбонит - для изготовления панелей, аккумуляторных баков и различных деталей электроаппаратуры.

20. ПЛАСТМАССЫ

Пластмассами называют искусственные материалы, полученные на основе органических полимерных связующих веществ. Эти материалы способны при нагревании размягчаться, становиться пластичными, и тогда под давлением им можно придать заданную форму, которая затем сохраняется.

|

|

Термопластичные пластмассы |

|

|

||

В |

основе |

термопластичных |

пластмасс |

лежат |

полимеры |

линейной |

разветвленной структуры, иногда в состав полимеров вводят пластификаторы. |

||||||

Термопластичные |

пластмассы применяют в качестве прозрачных |

органически |

||||

стекол, высоко- и низкочастотных диэлектриков, химически стойких материалов; из |

||||||

этих пластмасс изготовляют тонкие пленки и волокна. |

|

|

|

|||

Неполярные |

термопластичные |

пластмассы: полиэтилен, полипропилен, |

||||

полистирол и фторопласт-4.

Полиэтилен (-СН2-СН2-)n - продукт полимеризации бесцветного газа этилена, относящийся к кристаллизующимся полимерам. Теплостойкость полиэтилена невысока, поэтому длительно его можно применять при температурах 60до...

100°С. Морозостойкость полиэтилена достигает-70°С и ниже. Полиэтилен используют для изготовления труб, литых и прессованных несиловых деталей, полиэтиленовых пленок для изоляции проводов и кабелей, чехлов; кроме того, полиэтилен служит покрытием на металлах для защиты от коррозии, влаги, электрического тока и др.

Полипропилен (-СН2-СНСН3-)n является |

производной этилена. Это жесткий |

нетоксичный материал с высокими |

физико-механическими свойствами. По |

сравнению с полиэтиленом этот пластик более теплостоек: сохраняет форму до

температуры |

150°С. |

Полипропиленовые |

пленки |

прочны |

и |

|

газонепроницаемы, |

чем |

полиэтиленовые, а |

волокна |

эластичны, прочны |

и |

|

химически стойки. |

|

|

|

|

|

|

Полипропилен |

применяют для изготовления труб, конструкционных деталей |

|||||

автомобилей, мотоциклов, холодильников, корпусов насосов, различных емкостей и др. Пленки используют в тех же целях, что и полиэтиленовые.

Полистирол (-СН2-СНС6Н5-)n - твердый, жесткий, прозрачный, аморфный полимер. По диэлектрическим характеристикам близок к полиэтилену, удобен для механической обработки, хорошо окрашивается. Недостатками полистирола являются его невысокая теплостойкость, склонность к старению, образование трещин. Из полистирола изготовляют детали для радиотехники, телевидения и приборов, детали машин, сосуды для воды и химикатов, пленки стирофлекс для электроизоляции.

Фторопласт-4 является термически и химически стойким материалом. Его можно длительно эксплуатировать при температуре 250до °С. Разрушение материала происходит при температуре выше415 °С. Фторопласт-4 стоек к действию растворителей, кислот, щелочей, окислителей. Применяется для изготовления труб для химикатов, деталей (вентили, краны, насосы, мембраны),

уплотнительных |

прокладок, манжет, сильфонов, электрорадиотехнических |

деталей, антифрикционных покрытий на металлах. |

|

Полярные термопластичные пластмассы: фторопласт-3, органическое стекло,

поливинилхлорид, полиамиды, полиуретаны, полиэтилентерефталат, поликарбонат, полиарилаты, пентапласт, полиформальдегид.

Фторопласт-3 - полимер трифторхлорэтилена, имеет формулу (-CF2-CFCl-)n и является кристаллическим полимером. Интервал рабочих температу фторопласта-3 от -105 до +70°С. При температуре 315°С начинается термическое разрушение. Фторопласт-3 используют как низкочастотный диэлектрик; кроме

того, из него изготовляют трубы, шланги, клапаны, насосы, защитные покрытия металла и др.

Органическое стекло - это прозрачный аморфный термопласт на основе

сложных эфиров акриловой и |

метакриловой |

кислот. При температуре 80°С |

органическое стекло начинает |

размягчаться; при |

температуре 105... 150°С |

появляется пластичность, что позволяет формировать из него различные детали. Органическое стекло стойко к действию разбавленных кислот и , щело

углеводородных |

топлив |

и |

смазок, растворяется |

в эфирах |

и кетонах, в |

||

органических |

кислотах, |

ароматических |

и |

хлорированных |

углеводородах. |

||

Органическое стекло используют в самолетостроении, автомобилестроении. Из органического стекла изготовляют светотехнические детали и оптические линзы.

Поливинилхлорид является полярным аморфным полимером с химической формулой (-СН2-СНС1-)п. Пластмассы на основе поливинилхлорида имеют хорошие электроизоляционные характеристики, стойки к химикатам, не поддерживают горение, атмосферостойки. Непластифицирован-ный твердый поливинилхлорид называется винипластом. Из винипласта изготовляют трубы для подачи агрессивных газов, жидкостей и воды, защитные покрытия для электропроводки, детали вентиляционных установок, теплообменников, защитные покрытия для металлических емкостей, строительные облицовочные плитки.

Полиамиды - это кристаллизующиеся полимеры. У них низкая плотность. Полиамиды имеют низкий коэффициент трения, продолжительное время могут

работать на истирание; кроме того, |

полиамиды ударопрочны и способны |

||||

поглощать |

вибрацию. Они |

стойки к |

щелочам, бензину, спирту; |

устойчивы в |

|

тропических |

условиях. Из |

полиамидов |

изготовляют |

шестерни, втулки, |

|

подшипники, болты, гайки, шкивы, детали ткацких станков, мас-лобензопроводы, уплотнители гидросистем, колеса центробежных насосов, турбин, турбобуров, буксирные канаты и . дт. Полиамиды используют в электротехнической промышленности, медицине и, кроме того, как антифрикционные покрытия металлов.

Полиуретаны содержат уретановую группу -NH-COO-. Свойства полиуретана в основном близки к свойствам полиамидов. Из полиуретана вырабатывают пленочные материалы и волокна, которые малогигроскопичны и химически стойки.

Полиэтилентерефталат является кристаллическим полимером. Он является диэлектриком и обладает относительно высокой химической стойкостью, устойчив

в |

условиях |

тропического |

климата. Из |

полиэтилентерефталата |

изготовляют |

|||

шестерни, кронштейны, канаты, ремни, ткани, пленки и др. |

|

|||||||

|

Поликарбонат - сложный полиэфир угольной кислоты. Химически стоек к |

|||||||

растворам |

солей, разбавленным |

кислотам |

и |

щелочам, топливу, |

маслам; |

|||

разрушается крепкими щелочами. Выдерживает светотепловакуумное старение и тепловые удары. Поликарбонат имеет ограниченную стойкость к ионизирующим излучениям. Из поликарбоната изготовляют шестерни, подшипники, автодетали, радиодетали.

Полиарилаты - сложные гетероцепные полиэфиры. Полиарилатам присущи

высокая |

термическая |

стойкость |

и |

морозостойкость, хорошие |

показатели |

|||

механической |

прочности |

и |

антифрикционные |

. свойстваПолиарилаты |

||||

применяются для подшипников, работающих в глубоком вакууме без смазки, в |

|||

качестве уплотнительных материалов в буровой технике. |

|

||

Пентапласт |

обладает |

удовлетворительными |

электроизоляцион |

свойствами. Кроме |

того, он |

водостоек. Из пентапласта |

изготовляют трубы, |

клапаны, детали насосов и точных приборов, емкости, пленки и защитные

покрытия на металлах. |

|

|

|

|

|

|

||

Полиформальдегид имеет температурный интервал применимости от-40 до |

|

|||||||

+130°С. |

Он |

водостоек, |

стоек |

к |

минеральным |

маслам |

и . |

б |

Полиформальдегид используют для изготовления зубчатых передач, шестерен, |

|

|||||||

подшипников, клапанов, деталей автомобилей, конвейеров и т.д. |

|

|

||||||

|

|

Термостойкие пластики |

|

|

|

|||

К |

термостойким |

пластикам |

относятся |

ароматические |

, |

по |

||

полифениленоксид, полисульфон, полиимиды и полибензимидазолы. Температура |

|

|||||||

эксплуатации до 400 °С.

Ароматический полиамид имеет повышенную стойкость к радиации химическую стойкость. Обладает высокой усталостной прочностью износостойкостью. Из него изготавливают подшипники, уплотнительные детали запорных устройств, зубчатые колеса, детали электропередач.

Полифениленоксид обладает химической стойкостью, низким водопоглощением,

имеет |

хорошие |

физико-механические |

характеристики. Длительно |

его |

можно |

||

применять при |

температурах |

до130... |

150°С. Из него |

изготовляют |

детали |

||

оборудования, хирургические |

инструменты, изоляцию |

на |

высокочастотных |

||||

установках. |

|

|

|

|

|

|

|

Полисульфон - это термически стабильный, химически стойкий материал. По прочностным свойствам близок к полифениленоксиду Полисульфон применяют в виде пленок, литых изделий и покрытий для эксплуатации при температурах от100 до +175°С. Из него изготовляют детали автомобилей, станков, бытовых машин, электротехнических изделий.

Полиимиды - ароматические гетероциклические полимеры. В зависимости от структуры они могут быть термопластичными и термореактивными. Полиимиды отличаются высокими механическими и электроизоляционными свойствами,

широким диапазоном |

рабочих температур(от -200 до +300°С), |

стойкостью к |

|

радиации. Полиимиды стойки к действию растворителей, масел, слабым кислотам |

|||

и основаниям. Разрушаются при длительном воздействии |

кипящей воды |

||

водяных паров. Могут длительно работать в вакууме при высоких температурах. |

|||

Полиимиды применяют в виде пленок для изоляции проводов и кабелей, |

|||

печатных схем, электронно-вакуумной тепловой изоляции. |

|

||

Полибензимидазолы |

являются |

ароматическими |

гетероцикличес |

полимерами. Они обладают высокой термостойкостью, хорошими прочностными показателями, высокими диэлектрическими свойствами. Волокна огнестойки и термостойки. Полибензимидазолы применяют в виде пленок, волокон, тканей для специальных костюмов, могут использоваться в качестве связующих д армированных пластиков.

Термопласты с наполнителями

Вкачестве полимерных матриц используют различные термопласты. В

качестве армирующих наполнителей можно использовать стеклянное |

волокно, |

|||||||

асбест, органические волокна и ткани. |

|

|

|

|

||||

В |

промышленном |

масштабе |

применяют |

полиамиды |

и |

поликар, |

||

наполненные |

мелкорубленым |

стекловолокном. Стекловолокниты |

обладают |

|||||

повышенными прочностью и теплостойкостью, усталостной прочностью и износостойкостью. Интервал рабочих температур от -60 до +150 °С.

Термопласты с наполнителями в виде синтетических волокон (капрон, лавсан) являются перспективными. Обладают высокой длительной прочностью.

Слоистые термопласты содержат в качестве наполнителей ткани из различных волокон. Из них изготовляют подшипники, зубчатые передачи, трубы, вентили, емкости для агрессивных сред и др.

Термореактивные пластмассы. В качестве связующих веществ применяются термореактивные смолы, в которые иногда вводят пластификаторы, отвердители, ускорители или замедлители, растворители. В зависимости от формы частиц наполнителя термореактивные пластмассы можно подразделить на следующие группы: порошковые, волокнистые и слоистые.

Пластмассы с порошковыми наполнителями. В качестве |

наполнителя |

применяют органические и минеральные порошки. Свойства |

порошковых |

пластмасс характеризуются изотропностью, невысокой механической прочностью и низкой ударной вязкостью.

На основе фенолоформальдегидных смол с органическими наполнителями изготовляют пресс-порошки, из которых прессованием получают несиловые и электроизоляционные детали: рукоятки, детали приборов и др.

Минеральные наполнители придают пластмассе водостойкость, химическую

стойкость, повышенные |

электроизоляционные |

свойства, устойчивость |

к |

||||

тропическому климату. |

|

|

|

|

|

|

|

Пластмассы |

с |

порошковыми |

наполнителями |

широко |

применя |

||

машиностроении |

для |

изготовления |

различной |

инструментальной |

|

оснаст, |

|

вытяжных и формовочных штампов, корпусов станочных, сборочных и контрольных приспособлений, литейных моделей, копиров и др.

Пластмассы с волокнистыми наполнителями. К этой группе пластмасс относятся волокиты, асбоволокниты, стекловолокниты. Асбоволокниты обладают

повышенной |

теплостойкостью (свыше |

200 °С) и |

ударопрочностью, |

|||

устойчивостью к кислым средам и |

высокими |

фрикционными |

свойств. |

|||

Волокиты |

применяют |

для |

деталей |

общего |

технического |

назначен |

повышенной устойчивостью к ударным нагрузкам, работающим на изгиб и

кручение. |

|

|

|

|

|

|

Асбоволокниты |

используются |

в |

качестве |

материала |

тормозных устрой |

|

(колодки, накладки, диски автомобилей, |

тракторов и |

др.). Из материала |

фаолита |

|||

(разновидность асбоволокнитов) получают кислотоупорные |

аппараты, ванны, |

|||||

трубы. |

|

|

|

|

|

|

Стекловолокниты |

получают |

продавливанием |

расплавленной |

стекломассы |

||

через фильеры. В качестве наполнителя применяют непрерывное стекловолокно или короткое волокно. Они обладают хорошими прочностными характеристиками. Используются для крупногабаритных изделий простых форм(кузова автомашин и

тракторов, лодки, корпуса приборов). Слоистые пластмассы являются силовыми конструкционными и отделочными материалами.

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ Структура и свойства естественно-композиционной стали

Из всего многообразия композиционных материалов большой интерес представляют естественные композиционные материалы. Эти материалы лишены недостатков, характерных для искусственных композиций, так как они получаются прямым путемнаправленной кристаллизацией эвтектики или эвтектоидным превращением, распадом пересыщенного твердого раствора или деформацией двухфазного сплава. При этом получается естественная прочная связь на границе матрица - волокно.

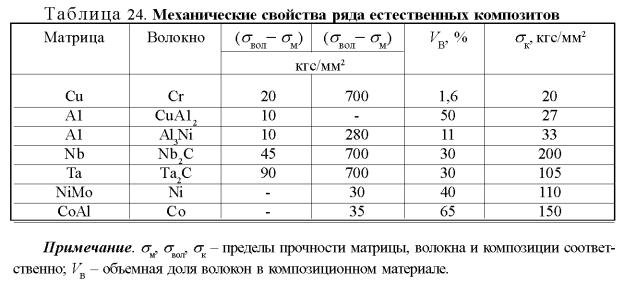

Свойства некоторых естественных композиционных материалов приведены в табл. 24. При соответствующем подборе составляющих(σвол < σм) удается получить композиционный материал высокой прочности.

Принцип |

упрочнения |

высокопрочными |

волокнами(слоями) можно |

||||||

использовать для углеродистых и легированных сталей и некоторых двухфазных |

|||||||||

сплавов. |

|

|

|

|

|

|

|

|

|

Микрокристаллы отдельных фаз, например пластинки Fe3C, извлеченные из |

|||||||||

заэвтектоидной |

стали |

|

с1,3 %С, Мо2С - из Cr-Mo-стали, обладают высокой |

||||||

прочностью, близкой к теоретической. |

|

|

|

|

|

||||

Известно, |

что |

пластическая |

деформация |

и |

дислокации |

оказыва |

|||

небольшое |

влияние |

на |

механические |

свойства |

твердых |

и |

|||

микрокристаллов. Это свидетельствует о том, что промышленные стали и

сплавы |

обладают |

большими |

резервами |

прочн, коститорые |

можно |

||

использовать при рациональном изменении структуры. |

|

|

|

||||

При |

изготовлении |

композиционного |

материала |

необходимо, чтобы |

|||

частицы в виде длинных волокон располагались в матрице параллельно друг другу. Течение матрицы параллельно оси волокон заставляет их упру растягиваться, если волокна прочно связаны с матрицей. Прочность частиц в этом случае наиболее полно проявляется при наличии достаточной объемной доли волокон, их ориентированном расположении и определенных размерных соотношениях.

Специфическая структура волокнистого материала позволит получить более высокое сопротивление распространению трещины, чем у однофазного или дисперсно-упрочненного материала. При разрушении волокна материала рост трещины задерживается мягкой матрицей.

Возможно несколько различных методов создания в сталях естественнокомпозиционного состояния: получение слоистых ориентированных ферритномартенситных композиций или упрочнение ферритной или аустенит матрицы направленно расположенными частицами карбидов, интерметаллидов, окислов и др.

Получение ферритно-мартенситных композиций возможно в углеродистых сталях только доэвтектоидного состава. Одним из первых такую композицию получил Кейрнс, который прокатал ленту из стали с0,2 % С при температуре несколько выше А и затем закалил. Вее результате получилась слоистая ферритно-мартенситная структура с расстоянием между слоями-0,15 мкм. Объемная доля мартенсита при этом составляла0,25 %. Такая обработка

позволила повысить прочность стали 20 с 42 до 105 кгс/мм2. |

|

|

||||

Было |

проведено |

исследование |

возможности |

получения |

- ферр |

|

мартенситных композиций в углеродистых и низколегированных сталях. |

|

|||||

В табл. |

25 и 26 приведен химический |

состав исследованных сталей и |

||||

свойства полученных композиций. Во всех сталях содержалось0,80 % Ni; 0,80 |

||||||

% Сг; 0,22 % Мо. Свойства стали №4 в табл. 25 с ферритно-мартенситной |

||||||

структурой примерно такие же, как и после обычной закалки. Однако сталь со |

||||||

слоистой |

структурой |

имеет |

более |

высокую |

ударную |

вязкост |

отрицательных температурах.

Схемы режимов для получения ферритно-мартенситных композиций в углеродистых сталях приведены на рис. 3.

Недостатком полученных материалов являлось отсутствие структурных исследований. В связи с этим были исследованы структура и свойства ферритно-

мартенситных композиций, полученных в сталях 20 и 50.

Плоские образцы нагревали несколько выше А со скоростью100 °С/с и затем прокатывали с одновременной закалкой.

Оценка параметров структуры ферритно-мартенситной композиции в стали

20 показала, что |

значения их близки |

к требованиям, предъявляемым к |

||

композиционным |

материалам. Несмотря |

на |

сравнительно |

небольшо |

относительное удлинение, образцы имели полностью вязкий излом, состоящий из крупных глубоких«чашек». Размер их меньше участков, занимаемых отдельными составляющими композиции. Это показывает, что разрушение происходило не по границам раздела феррит-мартенсит

Обработка по предложенной схеме стали 50 не дает такого же эффекта, как в

стали 20, |

поскольку в |

композиции образуется около80 |

% мартенситной |

|

|

составляющей, что резко снижает пластические свойства. |

|

|

|||

Другим |

более |

перспективным |

методом |

получения |

естес |

композиционных материалов является направленное выделение структурны составляющих в процессе эвтектоидного превращения. Способ переработки стали в естественный композиционный материал заключается в быстром нагреве стали с ферритно-цементитной структурой до температур, обеспечивающих фазовое превращение, но не приводящих к полной гомогенизации ,аустен пластической деформации с одновременным охлаждением стали до температуры минимальной устойчивости аустенита и последующем направленном распаде аустенита в этой области перлитного превращения(рис. 4). После такой обработки целесообразно проводить холодную пластическую деформацию (ε=20...30%) с целью полной ориентации карбидов в одном направлении.

В процессе такой обработки в стали с ферритно-цементитной исходной структурой происходят следующие структурные изменения. При быстром нагреве стали до температуры окончания перлитно-аустенитного превращения на месте быв карбидных частиц образуются зоны концентрационной неоднородности по углероду и легирующим элементам (в легированной стали), входящих в состав карбидов. Горячей пластической деформацией эти зоны вытягиваются вдоль одного направления расплющиваются. При этом создается ориентированное расположение дефект кристаллической решетки. Все это способствует направленному выделению карбидных частиц в процессе эвтектоидного аустенитно-перлитного превращения и получению структуры стали, соответствующей требованиям, предъявляемым к композиционным материалам.