- •Содержание

- •1. Пояснительная записка

- •2. Рабочая программа дисциплины

- •3. Опорный конспект лекций

- •3.1. Основы проектирования авторемонтных предприятий и участков

- •3.1.1. Методы определения оптимальной программы и территориального размещения предприятия

- •3.1.2. Структура предприятия и фонды времени

- •3.1.3. Определение годовой приведенной программы и трудоемкости работ

- •Коэффициент приведения капитального ремонта полнокомплектных автомобилей k1

- •Ориентировочная трудоемкость

- •Коэффициенты приведения kа

- •Коэффициент k2 коррекции трудоемкости

- •3.1.4. Определение годового объема работ предприятия

- •3.2. Особенности проектирования отделений производственных цехов

- •3.2.1. Классификация цехов

- •3.2.2. Разборочно-сборочные цехи

- •Нормы расстояний между верстаками (рабочими местами) и ширины проездов в сборочных цехах

- •Нормы расстояний между сборочными конвейерами и стационарными рабочими местами (сборочными столами, верстаками и др.)

- •3.2.3. Кузовной цех

- •Площади окрашиваемых поверхностей, м2

- •Нормы расстояний между оборудованием в малярном отделении

- •Нормы расстояний между станками и их складочными местами для разных схем организации рабочего места в деревообрабатывающем отделении

- •3.2.4. Цех восстановления деталей

- •Нормы расстояний (мм) между станками и от станков до стен и колонн зданий

- •Приведенная масса деталей

- •Производительность пневматических молотов

- •Размеры пода печей

- •Нормы расстояний между оборудованием и элементами зданий

- •Примерное процентное отношение массы термически обрабатываемых деталей к массе объекта

- •Техническая характеристика печей

- •Ориентировочная производительность при электросварке и наплавке

- •Площади для гальванических покрытий деталей

- •Производительность шлифовально-полировального оборудования, дм2/ч

- •Нормы расстояний между оборудованием и элементами зданий в гальваническом отделении

- •3.3. Основы технологии разборочных процессов

- •3.3.1.Условия приемки автомобилей в ремонт

- •3.3.2. Классификация подготовительных моечно-очистительных операций

- •3.3.3. Способы обезжиривания и очистки деталей

- •Вес агрегатов

- •Характеристики инструмента

- •3.4. Проектирование авторемонтных предприятий и разработка технической документации для восстановления деталей автомобилей

- •3.4.1. Компоновка предприятия и схема генерального плана

- •3.4.2. Основное оборудование и планирование производственных участков

- •3.4.3. Расстановка оборудования на производственном участке

- •3.4.4. Технико-экономические показатели авторемонтного подразделения

- •Общие показатели

- •Удельные показатели

- •Коэффициенты ремонта деталей

- •3.4.5. Формы маршрутно-технологических и операционно-технологических карт

- •Карта технологического процесса на сборку редуктора автомобиля зил-130

- •Маршрутно-технологическая карта

- •Операционная карта механической обработки

- •Маршрутно-технологическая карта дефектовки детали 66-1002020

- •Маршрутно-технологическая карта дефектовки детали 402-1002020-01

- •Маршрутно-технологическая карта дефектовки детали402-1005015

- •Технические требования к маршрутно-технологической карте (см. Табл. 29)

- •Размеры коренных и шатунных шеек коленчатого вала

- •Маршрутно-технологическая карта дефектовки детали 402-1006015-02

- •Размеры опорных шеек распределительного вала, мм

- •Маршрутно-технологическая карта дефектовки детали 51110-1007010б

- •Маршрутно-технологическая карта дефектовки детали 66-1004045

- •Контроль знаний Вопросы для самопроверки

- •Список рекомендуемой литературы

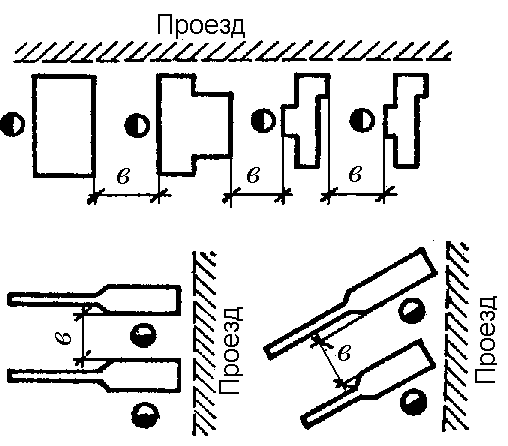

Нормы расстояний (мм) между станками и от станков до стен и колонн зданий

|

Расстояние |

Обозна-чение |

Мелкие станки габаритом до 1800×800 мм |

Средние станки габаритом до 4000×2000 мм |

Крупные станки |

Схема | |

|

до 5000×3000 мм |

до 8000×4000 мм | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Между станками по фронту |

а |

700 |

900 |

1200 |

1500 |

|

|

Между тыльными сторонами станков |

б |

700 |

800 |

1000 |

1200 | |

|

При расположении станков фронтом друг к другу

|

д |

1300 |

1500 |

– |

– | |

|

Между станками при поперечном расположении к проезду:

|

|

|

|

|

|

|

|

– при расположении станков в «затылок» |

в |

1300 |

1500 |

1800 |

2000 | |

Окончание табл.10

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

– при расположении станков фронтом друг к другу и обслуживании одним рабочим: |

|

|

|

|

|

|

|

г |

2000 |

2500 |

2800 |

3000 | |

|

д |

1300 |

1500 |

– |

– | |

|

От стен или колонн здания: |

е |

700 |

800 |

900 |

900 |

|

| ||||||

|

ж |

1300 |

1500 |

1800 |

2000 |

|

Нормы ширины проездов и расстояний между рядами станков

|

Расположение проезда |

Ширина проезда и расстояние |

| |||||

|

При транспортировке |

| ||||||

|

талями на монорельсе |

мостовыми (опорными |

| |||||

|

Размеры транспортируемых деталей |

| ||||||

|

до 800 |

до 1500 |

до 800 |

| ||||

|

А |

Б |

А |

Б |

А |

Б |

| |

|

Между тыльными или боковыми сторонами станков

|

– |

– |

– |

– |

2000 |

2500 |

|

|

Между одним рядом станков, расположенных к проезду тыльной стороной, и вторым рядом станков, расположенных к проезду фронтом

|

1200 |

2500 |

2000 |

3300 |

2000 |

3300 |

|

|

Между фронтами двух рядов станков

|

1200 |

3200 |

2000 |

4000 |

2000 |

4000 |

|

|

Примечание. * – грузоподъемность до 1 т; ** – грузоподъемность до 3 т; *** – грузоподъемность до 5 т. | |||||||

Таблица 11

при механизированном верхнем и напольном транспорте

|

между рядами станков, мм | ||||||||||||

|

верхним транспортом |

При транспортировке напольным транспортом | |||||||||||

|

и подвесными кранами |

электротележками (электрокарами) | |||||||||||

|

или тары с деталями, мм | ||||||||||||

|

|

до 1500 |

до 3000 |

Характер движения |

до 800* |

до 1500** |

до 1800*** | ||||||

|

|

А |

Б |

А |

Б |

А |

б |

А |

Б |

А |

Б | ||

|

|

2500 |

3000 |

3500 |

4000 |

Одностороннее Двустороннее |

2000

3000 |

2500

3500 |

2500

3500 |

3000

4000 |

3000

4000 |

3500

4500 | |

|

|

2500 |

3800 |

3500 |

4800 |

Одностороннее |

2000 |

3300 |

2500 |

3800 |

3000 |

4300 | |

|

|

2500 |

4500 |

3500 |

5500 |

Одностороннее |

2000 |

4000 |

2500 |

4500 |

3000 |

5000 | |

|

| ||||||||||||

Таблица 12