- •Глава 1. Обзор и оценка современных достижений в производстве теплоизоляционных материалов

- •Глава 1. Обзор и оценка современных достижений в производстве теплоизоляционых материалов.

- •Глава 2. Организация производства теплоизоляционыых материалов на основе местного сырья.

- •2.1. Обоснование организации производства.

- •2.2. Сырьевая и топливно-энергетическая база

- •2.3.Назначение и состав предприятия

- •2.4. Производственная мощность и номенклатура продукции

- •2.5. Режим работы предприятия

- •Глава 3. Технология производства теплоизоляционных материалов

- •3.1. Описание технологической схемы производства теплоизоляционных материалов

- •3.2. Расчет производительности технологической линии.

- •7.4. Обоснование и расчет количества принимаемого оборудования

- •7.5 Расчет складских помещений.

- •7.6 Расчет потребности в технологическом транспорте.

- •Расчет стекловаренной печи для расплава базальта.

- •11. Контроль и управление качеством продукции

- •12. Организация труда исистема управления предприятием

- •13. Генеральный план и транспорт.

- •14. Строительные решения

- •16.4.Безопасность производственного оборудования

- •16.7.3. Организационные мероприятия предусматривают:

Расчет стекловаренной печи для расплава базальта.

Производственная мощность 80 000м3/год.

С учетом материального баланса на производство 80 000 м3/год теплоизоляционного материала на базальтовом волокне, требуется расплавить 10 000 тонн базальта в год.

-на 1 месяц 833,3 тонны базальта.

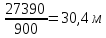

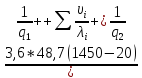

-на 1 сутки 27,39 тонны базальта. Определение размеров рабочей камеры ванных печей в соответствии с режимом работы агрегат и необходимые его производительности при этом конструкций и режимом часто основываются на практических данных. В этих случаях пользуются данными о допустимом удельном съеме стекломассы, установленном на практике. Если допустимый удельный съем с 1 м2 зеркала варочной части в единицу времени, например в сутки, составляет k=кг/м и требуется сварить в сутки G кг стекломассы, то необходимая площадь F м2 варочной части определяются из выражения:

2

2

2=

2= 2

2

где 900 кг - удельный съём с 1 м варочной части.

Потребного для варки стекла и покрытия потерь бассейном в окружающую среду, составляет:

qвар= 8000 ккал/кг. Qвар =80 000 ккал/кг.

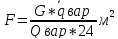

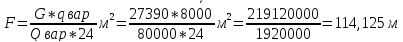

Если количество тепла, потребного для варки стекла и покрытия потерь бассейном в окружающую среду, составляет qвар ккал/кг и при определенной температуре газов в печи воспринимается зеркалом Qвар ккал/час, то потребная площадь собственной варочной части составляет:

где, Qвар- количество воспринимаемого стекломассой тепла в ккал/ м час,

qвар- количество тепла, требуемого для нагрева проваренной и циркулирующей массы (с учетом потерь тепла в окружающую среду) в ккал/кг.

2

2

Q1 = c*m*∆t;

с- теплоемкость базальта,

m - производительность кг/час,

∆t -температура для расплава (1450-200 С)

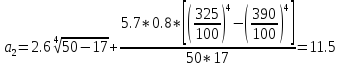

Q1 = 0,9*27390*1430 = 35250930 ккал/м2

Qнеобх.- тепло необходимое для расплава базальта.

Qнеобх. = 35250930+(0,05+35250930)=70501860 ккал/м2

Qобщю= Q1+Qпотери через стены + Qпотери в трубу+0,55*Q1+0,15Qобщ.

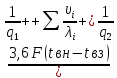

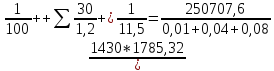

Qпотери через стены находим по формуле:

Qпотери

через стены =

где

– температура печи.

– температура печи.

– температура

воздуха в печи.

– температура

воздуха в печи.

Qпотери

через стены = =

=

ккал\м2

ккал\м2

Qобщ.=35250930+19258515+5287639+0,05*35250930+0,15=61559631,1 ккал/м.

Удельный расход тепла на 1 м3 ваты.

61559631,6 ккал/м ÷273,90 кг/час = 224752,2 ккал/м3

224752,2 ккал/м3 ± 10000 ккал/кг = 22,47 кг/м3

Тепловой баланс

|

Приход тепла |

Расход тепла. |

|

Топливо: -61559631,1 ккал/м3 |

1) потери тепла через стены 19258515 ккал/м3 2) потери тепла через трубу 5287639 ккал/м3 3) тепло на расплав 35250930 ккал/м |

|

Итого: 6155963,1 ккал/м3 |

615596,1 ккал/м3 |

|

100% |

100% |

Механическое оборудование

Центрифуга многовалковая СМТ 183А

Наименование показателя значение

Производительность (по расплаву), кг/час, в пределах 2 000-3 600 Количество валков, шт. 4

Диаметр валков, мм. Валок Ы / Валок Ь2 235 / 340 Скорость передвижения центрифуги, м/сек. 0,12 Расход воды на охлаждение валков, л/час, не более 4 080 Установленная мощность, кВт 53,25

Удельный расход электроэнергии, кВт/(кг/час) 0,027-0,015 Габаритные размеры (длина х ширина х высота) не более, мм 1 860 х 1 960 х 1 255

Масса, кг, не более 2 980

Масса стержневой загрузки, кг 8 250

Удельная масса, кг/(кг/час) 0,82-1,49

Габаритные размеры шкафа управления (длина х ширина х высота), мм 1 340 х 360 х 2 000

Масса шкафа управления, кг 277 Напряжение питания, В 380

Центрифуга многовалковая СМТ 183А предназначена для получения минерального волокна из шлаковых и каменных расплавов методом центрифугирования.

Центрифуга входит в состав оборудования технологических линий по производству минеральной ваты и изделий из нее и устанавливается в закрытых помещениях с положительной температурой.

Вид климатического исполнения центрифуги - УХЛ4 ГОСТ 15150. Для своевременного и качественного техобслуживания центрифуги в технологической линии должны работать как минимум две центрифуги: одна в рабочем режиме, другая в режиме техобслуживания.

Центрифуга состоит из тележки с приводом передвижения, шпинделей с валками ( 4 шт.) и электродвигателей вращающих их, электрооборудования и пневмооборудования (установки смазки шпинделей).

Центрифуга СМТ 183А-01 дополнительно комплектуется шкафом управления центрифугой.

Смазка подшипниковых узлов шпинделей осуществляется централизованно масляным туманом.

Охлаждение валков осуществляется с помощью воды поступающей из цеховой магистрали. Температура воды контролируется на выходе из шпинделей с помощью датчиков.

Для погашения вибраций от вращения шпинделей последние устанавливаются на амортизаторах.

Работа центрифуги осуществляется в следующем порядке: Ввести центрифугу в восьмерку воздушного шкафа. Подать смазку подшипниковым узлам шпинделей. Подать воду в валки. Включить последовательно привода шпинделей. Направить струю расплава с лотка на первый валок.

Образующиеся волокна отдуваются от валков с помощью воздушных систем воздушного шкафа.