- •66. Лесопильное производство.

- •67. Сушка древесины.

- •68. Инструмент и станки, применяемые при деревообработке.

- •69. Основные технологические процессы изготовления клееных деревянных несущих и ограждающих конструкций.

- •70. Основные технологические схемы изготовления плоских и пространственных элементов конструкций из пластмасс.

- •71. Основные принципы транспортирования и монтажа конструкций.

70. Основные технологические схемы изготовления плоских и пространственных элементов конструкций из пластмасс.

Изготовление трехслойных плит, панелей и элементов оболочек производится исключительно в заводских условиях. Состоит из следующих основных операций: механической обработки, включая раскрой и стыковку материала обшивок и среднего слоя (пенопласта и ребер); приготовления клея и нанесения его на склеиваемые поверхности; сборки элементов панелей (обшивок и среднего слоя); запрессовки панели и выдержки до отверждения клея; распрессовки панели после окончания срока выдержки и окончательной отделки.

Механическая обработка листовых материалов ведется с учетом их природных особенностей. Для раскроя органического стекла, винипласта и пенопластов можно использовать обычные деревообрабатывающие станки и инструменты, для раскроя стеклопластиков и асбестоцемента - диски с алмазными вставками, абразивные круги.

Стыкование стеклопластика – внахлестку или с накладкой.

Подготовка поверхности. Перед нанесением клея соединяемые поверхности должны быть сухими, очищенными от пыли и консервирующих покрытий.

Очищают путем обдува сжатым воздухом, пылесосом, щетками и т. п. Очищенные поверхности стеклопластиков подвергают шерохованию для снятия глянцевого поверхностного слоя.

Не сильно вязкие клеи можно наносить пневматическим или гидравлическим распылением, особенно удобным для нанесения клея на большие поверхности обшивок.

Запрессовку панелей можно производить в винтовых и гидравлических прессах, однако при склеивании панелей еще удобнее пользоваться пневматическими прессами или вакуум-прессами.

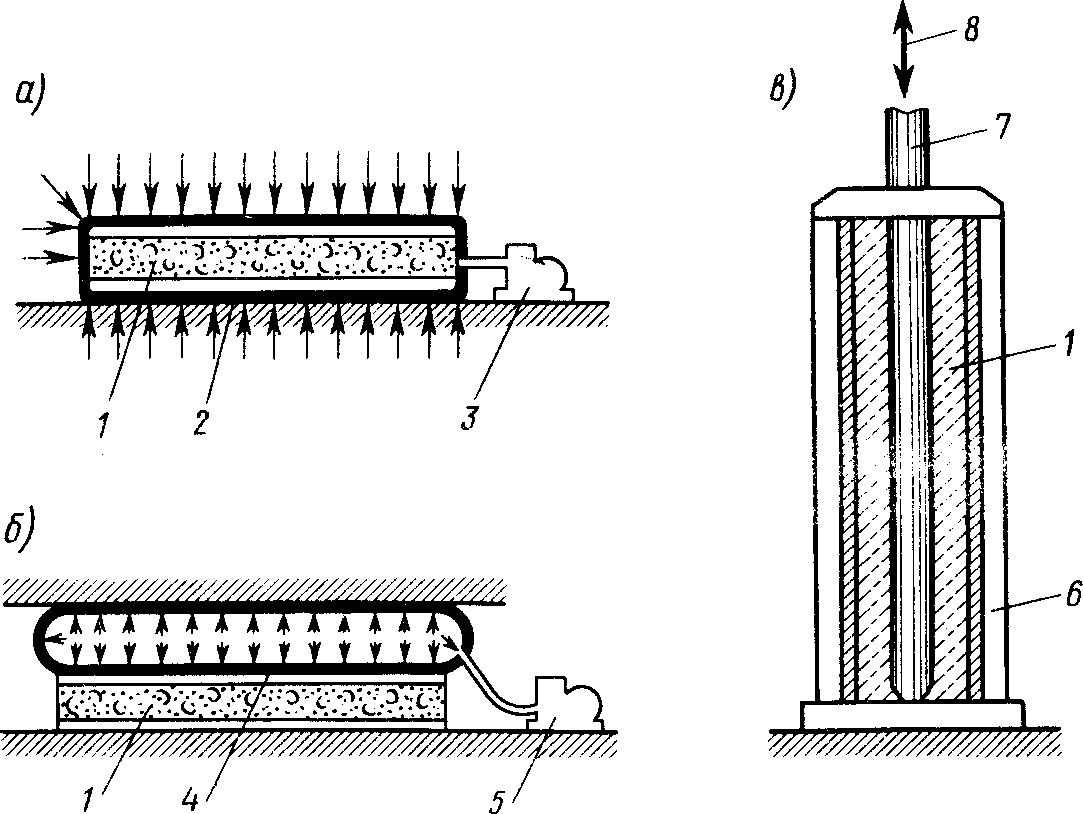

Рис. 10.4. Схема изготовления трехслойных пластмассовых плит:

а - в вакуум-мешке; б - в пневмомешке; в - вспенивание пенопласта в полости плиты; 1 - плита; 2- вакуум-мешок; 3 - вакуум-насос; 4 -пневмомешок;5 - компрессор; 6 - короб; 7 - пустотообразователь; 8-пар

71. Основные принципы транспортирования и монтажа конструкций.

Транспортирование и монтаж конструкций дерева и пластмасс должны производиться с учетом их малой твердости и легкой повреждаемости. При транспортировании элементов несущих и ограждающих конструкций из дерева пластмасс должны быть приняты меры предохранения их увлажнения, случайных ударов и других неблагоприятных воздействий. Особенно следует опасаться приложения усилий, которые могут вызвать разрыв древесины поперек волокон или отделение клеевого шва. Захват элементов при подъеме можно производить только в местах, помеченных на изделии в соответствии с рабочими чертежами.

При проектировании элементов производят дополнительный их расчет для случая подъема. Этот расчет особенно важен для крупноразмерных элементов и конструкций (ферм, балок, noлуарок), в которых могут возникать достаточно большие усилия от действия собственной массы.

Перед установкой несущих конструкций в проектное положение производят их сборку, которую осуществляют на заводе-изготовителе или на строительной площадке, где конструкция может быть собрана полностью или частично. При частичной сборке операция окончательной сборки совмещается с монтаж и установкой в проектное положение (например, соединение двух полуарок или полурам на монтаже). Выбор места полной и частичной сборки конструкции определяется, главным образом, возможностью транспортирования конструкции или ее наибольшего элемента.

Сборку конструкции, доставленной к месту строительства в виде отдельных деталей, производят на горизонтальной ровной площадке в последовательности, указанной в рабочих чертежах. Перед сборкой должны быть выявлены и устранены дефекты, которые могли возникнуть в элементах при их транспортировании. Собранные конструкции хранят в вертикальном положении, предохраняя их от грунтовой и атмосферной влаги (путем применения подкладок, устройства навесов и т.п.).

Подъем конструкций после сборки и при монтаже должен производиться с помощью траверс и стяжек, обеспечивающих целостность конструкции. Перед подъемом все соединения (болты, винты, стяжки, упоры и т. п.) должны быть плотно подогнаны и затянуты. До начала монтажа должны быть выверены опорные площадки, на которые будет установлена конструкция.

Несущие деревянные конструкции по мере их установки в проектное положение должны быть сразу же закреплены постоянными связями и ограждающими конструкциями (прогонами, настилами, панелями), показанными в проекте. Первая конструкция после установки закрепляется временными растяжками или другими приспособлениями.

Такие несущие конструкции покрытия, как арки с затяжкой, фермы и балки, монтируют полностью собранными. Трехшарнирные рамы и арки удобнее монтировать, устанавливая в проектное положение отдельно две половины конструкции (полуарки, полурамы) и соединяя их после установки в ключевом (коньковом) узле. Для временного опирания верхней части полуарки при больших пролетах используют монтажную башню, с которой после выверки положения конструкции производят окончательную сборку ключевого узла. После выверки и закрепления собранной арки башню перемещают вдоль оси здания на следующую стоянку и производят монтаж очередной арки.

Рамы и арки небольшого пролета можно монтировать полностью собранными.

Транспортирование пневматических оболочек может производиться в компактном, свернутом в пакет виде. Монтаж их заключается в креплении краев оболочек к фундаменту, подвключении к воздуходувной установке и наполнении их воздухом под необходимым избыточным давлением.