- •Содержание

- •Введение Введение

- •1. Расчёт программы выпуска изделий

- •1.1 Номенклатура и трудоёмкость изделий

- •1.2 Расчет программы выпуска участка.

- •2. Функции и задачи ес тпп (Единой системы технологической подготовки производства).

- •2.1 Обеспечение технологичности конструкции изделия

- •2.2.Структурный анализ изделия

- •2.3 Технологический анализ производства.

- •2.4 Организация и управление технологической подготовкой производства (тпп)

- •2.5 Проектирование технологических процессов (тп)

- •2.6 Проектирование средств технического оснащения (сто)

- •2.7 Изготовление сто.

- •2.8 Разработка технологических нормативов.

- •3. Перечень выполняемых работ по тпп

- •4. Построение сетевого графика выполняемых работ по тпп

- •5. Расчет технологического оборудования

- •5.1 Расчет потребного количества оборудования

- •5.2 Расчет численности персонала.

- •5.3 Расчет годового фонда зарплаты основных рабочих

- •5.4 Расчет годового фонда зарплаты вспомогательных рабочих

- •5.5 Расчет годового фонда зарплаты инженерно-технических рабочих

- •5.6 Расчет годового фонда отчисления в бюджет из фонда оплаты труда.

- •5.7 Расчет производственных площадей

- •5.8 Расчет стоимости электроэнергии

- •5.9 Расчет стоимости сырья

- •Список используемой литературы

5. Расчет технологического оборудования

К основному производственному оборудование механического цеха относится оборудование, выполняющее технологические операции по обработке деталей и сборке узлов, т е. оборудование про свойственных отделений цеха, в состав которых входят станочные участки или линии, участки узловой сборки, окрасочные участки, участки консервации и упаковки и др.

Расчеты оборудования точным способом ведутся при разработке технического проекта цехов серийного и массового производства, когда трудоемкость определяется по подробно разработанным технологическим процессам. В этом случае. Для серийного производства расчет ведется по каждому типоразмеру станков, а для поточно-массового и поточно-серийного - для каждой операции.

Укрупненный метод применяется в тех случаях, когда нет, достаточных данных для точного расчета или его проведение невозможно из-за особо кратких сроков проектирования. Это часто имеет место при проектировании цехов единичного и мелкосерийного производства, когда программа цеха разнообразна и ее номенклатура заранее, установить точно затруднительна.

Укрупненным способом пользуются также в начальном периоде проектирования цехов всех типов производства При укрупненном способе расчет оборудование ведется по определенной одним из рассмотренных выше методов укрупненного расчета трудоемкости, а также по технико-экономическим показателям, взятым из ранее выполненных проектов

5.1 Расчет потребного количества оборудования

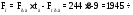

Действительный годовой фонд времени работы технологического оборудования определяем по формуле:

|

|

(5-1) |

где Fн- номинальный фонд времени работы оборудования;

К - коэффициент ремонта оборудования, К = 0,97;

Fр.д. – количество рабочих дней, Fр.д = 244 дней;

tд – длительность рабочего дня, tд = 8 час.;

Fпр.д. – количество предпраздничных дней, Fпр.д. = 9 дней.

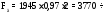

Потребное количество станков определяется по формуле:

|

|

(5-2) |

Где Nср– среднее приведённое количество деталей в комплекте,Nср=3388 шт;

Топ – суммарная трудоёмкость операции, час.;

Определим количество оборудования для каждого вида работ для среднего приведенного количества деталей в партии.

Фрезерные Sp1=(5440*5,6)/3770=7,5

Сверлильные Sp2= (5440*3,2)/3770=4,6

Расточные Sp3= (5440*1,96)/3770=2,8

Контрольные Sp4= (5440*1,38)/3770=1,9

Слесарные Sp5= (5440*1,33)/3770=1,9

Полученные данные вносим в таблицу 5.1

Таблица 5.1

|

Наименование операции |

Наименование оборудования |

Расчетное кол-во необходимого оборудования |

Принятое кол-во необходимого оборудования |

Коэфф. загрузки | |

|

Фрезерные |

Универсальный вертикально-фрезерный станок MetalMaster DMM5325C |

7,5 |

8 |

0.93 | |

|

Сверлильные |

Вертикально-сверлильный станок MetalMaster DVM-40 |

4,6 |

5 |

0.92 | |

|

Расточные |

Координатно-расточной станок 2Е450А Ф1-1 |

2,8 |

3 |

0,93 | |

|

Контрольные |

Контрольный стол |

1,9 |

2 |

0,95 | |

|

Слесарные |

Верстак |

1,9 |

2 |

0.95 | |

|

Итого: |

20 | ||||

Стоимость и мощность технологического оборудования вносим в таблицу 5.2.

Таблица 5.2

|

№ п/п |

Операция |

Оборудование |

Кол-во Шт. |

Ст-ть 1 ед, тыс. руб. |

Общ. ст-ть тыс. руб. |

Мощность | |

|

1шт. |

Общ. | ||||||

|

1 |

Фрезерная |

Универсальный вертикально-фрезерный станок MetalMaster DMM 5325C |

8 |

290 |

2320 |

2,35 |

18,8 |

|

2 |

Сверлильная |

Вертикально-сверлильный станок MetalMaster DVM-40 |

5 |

270 |

1350 |

2,2 |

11 |

|

3 |

Расточная |

Координатно-расточной станок 2Е450А Ф1-1 |

3 |

250 |

750 |

5,2 |

15.6 |

|

4 |

Контрольная |

Контрольный стол |

2 |

5 |

10 |

- |

- |

|

5 |

Слесарная |

Верстак |

2 |

70 |

270 |

- |

- |

|

6 |

Маркировочная |

Рабочий стол |

1 |

5 |

5 |

- |

- |

|

7 |

Взвешивание |

Контрольный стол |

2 |

5 |

10 |

- |

- |

|

8 |

Упаковочная |

Рабочий стол |

1 |

5 |

5 |

- |

- |

|

9 |

Транспортиро-вочная |

Электро-кар |

1 |

300 |

300 |

- |

- |