- •Основные определения и общие понятия

- •Общие конструктивные элементы

- •Классификация режущего инструмента

- •Лезвийный инструмент и его конструктивные элементы

- •Лезвийный инструмент

- •Классификация лезвийного инструмента

- •Виды лезвийных инструментов

- •Абразивные инструменты

- •Виды абразивного инструмента

- •Виды абразивной обработки

- •19. Конструктивные и геометрические параметры спиральных сверл. Конструктивные и геометр-е параметры спиральных сверл

- •Требования

- •Расчёт режущих инструментов

- •Инструментальные материалы

- •6.Углеродистые и легированные инструментальные стали. Характеристики, область применения, марки.

- •7. Быстрорежущие стали. Характеристики, область применения, марки.

- •9. Минералокерамические и сверхтвердые материалы. Характеристики, область применения, марки.

- •Анализ свойств инструментальных материалов.

- •8. Твердые сплавы. Характеристики, область применения, марки.

- •11. Способы крепления режущего инструмента.

- •15.Фасонные резцы. Классификация, виды, конструктивные и геом параметры, точность обработки.

- •12. Способы крепления рабочей части режущего инструмента.

- •13.Характеристики и выбор параметров сменных режущих пластин, способы их крепления.

- •16.Расточной инструмент. Виды, особенности конструкций.

- •14.Резцы. Классификация, геометрические параметры. Особенности конструкции резцов со сменными многогранными пластинами.

- •23. Затылованные фрезы. Особенности конструкции. Назначение и параметры затылования.

- •17. Осевой инструмент для обработки отверстий. Классификация, общие конструктивные элементы. Комбинированный осевой инструмент.

- •18. Сверла. Виды, особенности конструкций. Сверла.

- •22. Фрезы. Основные типы, их конструктивные особенности

- •24.Характеристики и выбор параметров фрез с механическим креплением пластин. Конструктивные и геометрические параметры фрез

- •25. Протяжки. Виды, схемы резания, конструктивные и геометрические параметры.

- •26. Инструмент для нарезания резьбы. Классификация. Резьбонарезные резцы. Виды, особенности конструкции.

- •27. Метчики. Общие конструктивные элементы и особенности конструкции различных типов.

- •28. Резьбонарезные головки , Резьбовые фрезы и головки для скоростного нарезания резьбы. Виды, особенности конструкций.

- •29.Зуборезный инструмент, работающий по методу копирования. Виды, особенности конструкций.

- •2.Дисковые зуборезные фрезы.

- •3.Пальцевые зуборезные фрезы.

- •30.Зуборезный инструмент, работающий по методу обката. Виды, особенности конструкций.

- •31. Зуборезный инструмент для обработки конических колес. Виды, особенности конструкций.

- •32. Развит режущего инструмента и эф его исп-я.

19. Конструктивные и геометрические параметры спиральных сверл. Конструктивные и геометр-е параметры спиральных сверл

К спиральным относятся цельные сверла. Различают норм, повыш и высокую точность.

Сверла нормальной точности обеспечивают обработку отверстий по 14-16 квалитету; сверла повышенной точности 10-14 квалитету, сверла высокой точности по 8-10квалитету.

С напайными пластинами 8-16 кв (зависит от сверла), с мех крепл пластины 12-14 кв (при предв настройке 11). Эти сверла помимо возможностей засверливаться в наклонную пов-ть, сверлить пересекающиеся и неполные отв-я, позволяют вып сверление с рад смещ-ем, растачив-е, вып контурной обраб (получ фаски)

Основным параметром сверла явл . Стандартный ряд в диап 0,25 до 80 с непост шагом. Возм-ть исп-я сверла нестанд , напр. с интервалом 0,1-0,05 мм.

Диаметр сверла выбирается с учетом допуска на разбивку

Допуск

на разбивку станд сверлом не менее TD/2,

поэтому при округлении

Допуск

на разбивку станд сверлом не менее TD/2,

поэтому при округлении

расчетного d до ближайшего

меньшего стандартного d

получается d≈dГОСТ=D

Для сверл норм. точности

Td=h9

h8- повыш точн-ть

h6, h7, m7 - высокой

Длина сверла

Она складывается из длины рабочей части (опред длиной струж канавок), длины шейки (пи ее наличии) и длины хвостовика ~.

В зависимости от длины рабочей части

различают сверла различной серии:

короткой, средней, длинной.

зависимости от длины рабочей части

различают сверла различной серии:

короткой, средней, длинной.

Длина сверла выбир из усл-й:

- глубина сверл-я -располож-е отв-я

- число повторных заточек

-выход стружки

- сверление по напр-ю

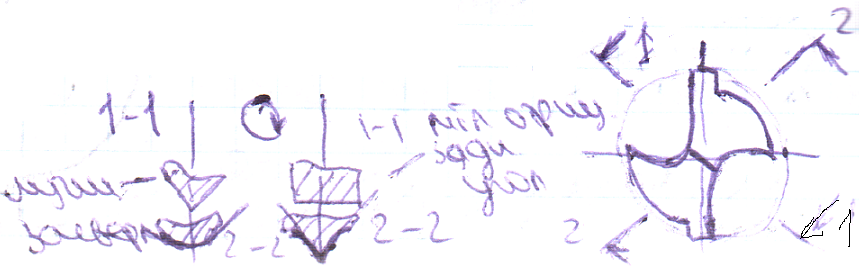

Попречное сечение:

q=d

- 2Δ

q=d

- 2Δ

k - сердцевины (толщ). к=(0,15…0,2)d – для стали

Для увелич жест-ти к увелич по напр-ю к хвостовику

У тв сверел к=(0,25..0,5)d

Кроме сердцевины прочность и крутильная жесткость обеспеч формой пера (зуба)

В0 – ширина зуба

Θ – углов р-р впадины

Для

обраб легких сплавов исп-ся сверла с

уменьш толщиной пера.

Для

обраб легких сплавов исп-ся сверла с

уменьш толщиной пера.

Д ля

труднообраб матер-в.

ля

труднообраб матер-в.

f0 – ширина

Δ - высота

Высота опред напр-е сверла в отв-и

Станд f=0,1d; Δ=(0,2…0,3)d – для стальных

Δ =(0,1…0,15)d

– для тв сплавных.

=(0,1…0,15)d

– для тв сплавных.

Ленточка может вып с плавынм перех в спинку зуба

Пов-ть ленточки (вспомогат пов-ть) вып с обратной

конусностью, т.е. ленточку не калибруют (0,03…0,1)

на 100 мм длины.

Передняя поверхность сверла

В интовая,

образуется стружечной канавкой. Угол

наклонаω

– стандартный: 20-35 гр

интовая,

образуется стружечной канавкой. Угол

наклонаω

– стандартный: 20-35 гр

Б-во сверл – правореж, с правым напр-ем струж канавки.

Задняя пов-ть зависит от способа заточки

- плоская. Заточка одноплоскостная

(мелкор-рыне сверла до 3мм)

Двуплоскостная – предпочт для тв. сплавов.

- криволинейная: конич заточка

И винтовая заточка

При двухплоскостной заточке образующ

Попер реж кромка также, как и при конич

Заточке обесп расп-е наиб удален т лезвия на оси сверла.

При заточке задней пов-ти образуются гл реж кромки, кот располагаются симметр оси сверла, образуя двойной угол 2фи

Стандартные значения 2фи=116…125гр. Обычно 118. Для легкообраб матер угол уменьш до 90, для матер с высокой тверд-ю и прочн-ю и с целью улучш процесса резания – увелич до 125-140 и до 150.

6.Форма подточки лезвия зависит от конкретных условий сверления, способы заточки:

1) Двойная заточка 2φ0=70…90; l0=2…5мм. Исп-ся при сверлении отв-й более 12мм

2) Подточкой ленточки (стачив для взяких матер-в)

3) Подточкой поперечной реж кромки (перемычки) возможен срез реж кромки при обраб хрупких матер-в (прочность ниже)

4)Х-обр подточка (убрали матер с заштрихов)

5) обратная конусность (рыбий хвост) для сверхмягких матер-в с низкой прочностью

6) Тв сплавные сверла дополн затачив с фаской вдоль реж кромки. Увелич прочность реж кромки. Вып заточка алмазным кругом. Параметры фаски γN=0..5 и 0…10(зак сталь)

Основные требования, предъявляемые к режущим инструментам, и требования к инструменту для автоматизированного производства