- •2.4. Определение величин припусков на обработку заготовки

- •2.4.1. Определение припусков аналитическим методом

- •2.4.2.Определение припусков на обработку табличным методом

- •2.5 Расчет и установление режимов обработки

- •2.5.1. Определения режимов резания расчетно-аналитическим методом

- •1. Определение глубины резания и числа заходов:

- •6. Определение расчетной частоты вращения шпинделя :

- •7. Корректировка частоты вращения шпинделя по станку :

- •9. Проверка режимов резания.

- •2.5.2. Определение режимов резания табличным методом

- •2.6 Нормирование операций

- •Норма штучно-калькуляционного времени:

- •1. Определение основного времени на операцию:

- •2. Определение вспомогательного времени:

- •3. Время на обслуживание:

- •4. Время на отдых и личные надобности:

- •5. Подготовительно-заключительное время:

2.4. Определение величин припусков на обработку заготовки

2.4.1. Определение припусков аналитическим методом

Припуск – слой металла, назначаемый для компенсации погрешностей, возникающих в процессе изготовления детали, в целях обеспечения заданного её качества. Различают минимальные, номинальные и максимальные припуски на обработку. Они удаляются с поверхности заготовки в процессе её обработки для получения детали.

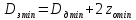

Наименьший предельный диаметр заготовки (прутка) рассчитывают по формуле:

,

(10)

,

(10)

где Dдmin – наименьший предельный размер детали по чертежу;

2zomin – расчётный минимальный общий припуск на обработку по диаметру.

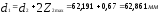

Принимают

ближайший по сортаменту диаметр прутка

,

наименьший предельный размер которого

должен быть не менееDдmin,

при этом действительный общий припуск

на обработку:

,

наименьший предельный размер которого

должен быть не менееDдmin,

при этом действительный общий припуск

на обработку:

,

(11)

,

(11)

Сортамент горячекатаного проката и его точностная характеристика принимается по ГОСТ 2590-57. Для ступенчатых валов припуски и предельные размеры рассчитывается по наименьшему диаметру, а при их равенстве – по диаметру, к которому предъявляются более высокие требования по точности и качеству поверхности; размер проката принимается одинаковым для всех ступеней вала. В этом случае на остальные ступени предусматривают напуск, упрощающий конфигурацию заготовки. Если напуск на некоторых ступенях не может быть снят за проход, то 60-70% его удаляют на первом и

30-40% на втором переходах. Дальнейшую обработку шеек ступенчатого вала, на которых был предусмотрен напуск, ведут в соответствии с расчётными предельными размерами.

Таблица 2.3 - расчёт припусков и предельных размеров по технологическим переходам на обработку цилиндрической поверхности Ø62m6 мм

|

Наименование поверхности и методы обработки |

Индекс i |

Rz – высота микронеровностей, мкм |

h – величина дефектного слоя, мкм |

Отклонения, мм |

T– допуск, мкм |

|

Æ62m6 мм Заготовка |

0 |

150 |

250 |

+0,3 -0,9 |

1200 |

|

Точение предварительное |

1 |

60 |

60 |

-0,3 |

300 |

|

Термическая обработка |

т.о. |

60 |

80 |

-0,3 |

300 |

|

Точение окончательное |

2 |

30 |

30 |

-0,074 |

74 |

|

Шлифование предварительное |

3 |

- |

- |

+0,030 +0,011 |

19 |

Определение

минимальных припусков

Определение

минимальных припусков

;

(12)

;

(12)

где

–

минимальный припуск наi-ом

переходе или методе обработки;

–

минимальный припуск наi-ом

переходе или методе обработки;

–величина

параметра шероховатости, полученной

на предшествующем переходе;

–величина

параметра шероховатости, полученной

на предшествующем переходе;

–величина

дефектного слоя;

–величина

дефектного слоя;

–пространственные

погрешности заготовки, полученные на

предшествующем переходе;

–пространственные

погрешности заготовки, полученные на

предшествующем переходе;

–индекс

перехода или метода обработки.

–индекс

перехода или метода обработки.

Точение

предварительное,

:

:

;

;

;

(13)

;

(13)

где

–

величина коробления заготовки;

–

величина коробления заготовки;

–погрешность

зацентровки вала.

–погрешность

зацентровки вала.

;

(14)

;

(14)

где

–

удельная величина кривизны для заготовки

= 2,5 мкм/мм; [8]

–

удельная величина кривизны для заготовки

= 2,5 мкм/мм; [8]

–диаметр

заготовки = 62 мм;

–диаметр

заготовки = 62 мм;

–расстояние

от торца заготовки до заданной поверхности

= 50 мм.

–расстояние

от торца заготовки до заданной поверхности

= 50 мм.

мкм

мкм

При установки заготовки в центрах:

,

(15)

,

(15)

где δ – допуск на диаметральный размер базовой поверхности заготовки использованной при зацентровке = 1200 мкм. [8]

мкм

мкм

мкм

мкм

мкм

мкм

Точение

окончательное,

:

:

;

;

;

(16)

;

(16)

где

–

остаточные пространственные отклонения

в заготовке после точения предварительного;

–

остаточные пространственные отклонения

в заготовке после точения предварительного;

–пространственные

отклонения после термической обработки.

–пространственные

отклонения после термической обработки.

;

(17)

;

(17)

где

–

коэффициент уточнения формы для точения

предварительного = 0,05 [3].

–

коэффициент уточнения формы для точения

предварительного = 0,05 [3].

;

;

;

;

где

–

удельная величина кривизны после

термообработки.

–

удельная величина кривизны после

термообработки.

мкм

мкм

Шлифование

однократное,

:

:

;

;

;

;

где

–

коэффициент уточнения формы для точения

окончательного = 0,04 [3];

–

коэффициент уточнения формы для точения

окончательного = 0,04 [3];

Определение максимальных припусков

Максимальные

припуски

находятся исходя из схемы расположения

полей припусков и допусков на обработку

поверхностиÆ62m6

мм.

находятся исходя из схемы расположения

полей припусков и допусков на обработку

поверхностиÆ62m6

мм.

Рис 1 – Схема расположения полей припусков и

допусков на обработку поверхности Æ62m6 мм.

![]() –операционные

размеры;

–операционные

размеры;

–предельные

отклонения на размер детали и заготовки.

–предельные

отклонения на размер детали и заготовки.

Шлифование

однократное,

:

:

Точение

окончательное,

:

:

Точение

предварительное,

:

:

Определение

операционных размеров,

После шлифования однократного (i=3) операционный размер

равен di=d3=dном.дет

Точение

окончательное,

:

:

Точение

предварительное,

:

:

Определение

номинального размера заготовки,

В

результате аналитического расчета,

учитывающего конкретные условия

обработки, найдены операционные размеры

,

, и номинальный размер заготовки.

и номинальный размер заготовки.

Принимается ближайший по сортаменту диаметр прутка = 65 мм.

Операционные размеры указываются в маршрутных и операционных картах при записи содержания переходов.

Общий припуск на заготовку для поверхности Æ62m6 мм