- •ПРЕДИСЛОВИЕ

- •ВВЕДЕНИЕ

- •Глава 1. Получение очищенных фосфорных и суперфосфорных кислот

- •1.1. Тенденции мирового производства фосфорных удобрений и экстракционной фосфорной кислоты

- •1.2. Современные методы очистки экстракционной фосфорной кислоты

- •1.2.1. Очистка от сульфатов, фтора, кремния и катионов металлов

- •1.2.2. Очистка от тяжёлых металлов и мышьяка

- •1.2.3. Очистка от органических примесей

- •Глава 2. Физико-химические основы концентрирования и очистки экстракционной фосфорной кислоты

- •2.1. Термодинамические свойства ортофосфорной кислоты и ее растворов

- •2.2 Плотность и вязкость растворов фосфорной кислоты

- •2.3. Расчет давления паров над экстракционной фосфорной кислотой

- •2.4. Научные основы получения высококонцентрированных кислот с улучшенными и регулируемыми эксплуатационными характеристиками

- •2.4.2 Анализ действия HSО4- и NH4+ при дегидратации и дефторировании экстракционной фосфорной кислоты

- •2.5. Разработка новых марок очищенных и суперфосфорных кислот

- •2.6. Примеры расчета парожидкостного равновесия

- •Глава 3. Адсорбционная очистка экстракционной фосфорной кислоты при дегидратации и дефторировании

- •3.1. Методы активации процессов дегидратации и дефторирования при интенсивном тепломассообмене

- •3.2. Влияние условий дефторирования на состав фосфорной кислоты

- •3.3. Кинетические закономерности процесса дефторирования экстракционной фосфорной кислоты в режиме интенсивного тепломассообмена

- •3.4. Влияние примесей серной кислоты, кремния, железа и алюминия на процесс дефторирования экстракционной фосфорной кислоты

- •3.5. Выбор и модификация адсорбента для удаления примесей из раствора экстракционной фосфорной кислоты

- •3.6. Исследование процесса дефторирования в присутствии серной кислоты с адсорбцией на угольном сорбенте

- •3.7. Исследование процесса регенерации отработанного угольного сорбента

- •Глава 4. Разработка ресурсо- и энергосберегающей технологии получения высококонцентрированных фосфорных кислот

- •4.1. Энергетические концепции получения концентрированных фосфорных кислот при интенсивном тепломассообмене

- •4.2. Разработка аппарата тарельчатого типа с газожидкостным слоем. Расчет и интенсификация тепло- и массопередачи

- •4.4. Аппаратурно-технологическая схема концентрирования и дефторирования экстракционной фосфорной кислоты

- •4.5 Анализ технико-экономических показателей промышленных схем получения концентрированной фосфорной и суперфосфорной кислот

- •4.6. Адсорбционная очистка фторсодержащих газов в производстве очищенной экстракционной фосфорной кислоты

- •Глава 5. Технологические основы получения очищенной экстракционной фосфорной кислоты

- •5.2. Компоновка узла доочистки экстракционной фосфорной кислоты от фтора и других примесей адсорбционным методом

- •5.3. Технологическая схема комбинированного метода очистки

- •5.3.1. Компоновка комбинированной технологической схемы

- •5.3.2. Экологические, энергетические аспекты комбинированной технологической схемы

- •5.4. Очистка экстракционной фосфорной кислоты от сульфатов

- •5.5. Новые марки очищенных фосфорных кислот и способы их получения

- •5.5.1. Получение фосфорных кислот для пищевых и технических целей

- •5.5.2. Получение солей на основе очищенной фосфорной кислоты

- •Заключение

- •Список литературы к главе 1

- •Список литературы к главе 2

- •Список литературы к главе 3

- •Список литературы к главе 4

- •Список литературы к главе 5

- •СОДЕРЖАНИЕ

3.2. Влияние условий дефторирования на состав фосфорной кислоты

Термодинамические расчеты показывают, что фтористые соединения находятся в жидкой фазе в нескольких формах [27, 32]:

– физически растворенные газы, которые находятся в непосредственном равновесии с газовой фазой:

HF |

¾¾® |

HF |

|

газ |

¬¾ |

р |

(VIII) |

|

|

|

SiF |

¾¾® |

SiF |

|

4ГАЗ |

¬¾ |

4Р |

(IX) |

|

|

|

–в виде недиссоциированных соединений с водой – гидратов, в

диссоциированном виде:

¾¾® |

(X) |

HF + Н2О ¬¾ HF ×Н2О |

HF × |

¾¾® |

|

+ |

|

- |

|

|

||

Н2О ¬¾ Н3О |

+ F |

|

|

||||||

|

|

|

(XI) |

||||||

SiF |

+ 2Н |

О |

¾¾® |

SiF ×2Н |

О |

|

|||

4р |

2 |

|

¬¾ |

|

|

4 |

2 |

|

(XII) |

|

|

|

|

|

|

|

|

|

|

–в форме фторфосфорных кислот и комплексных соединений с

алюминием, железом, кремнием и прочее:

HF + Н3PO4 |

¾¾® |

|

|

|

|

(XIII) |

||

¬¾ HF × Н3PO4 |

|

|

|

|||||

SiF2- + Al3+ |

+ 3H |

2 |

O ¾¾® AlF3- |

+ SiO |

×Н |

O + 4H+ |

(XIV) |

|

6 |

|

¬¾ |

6 |

2 |

2 |

|

|

|

Примеси алюминия, железа, а также кальция, магния и др., попадающие в кислоту с минеральным сырьем, затрудняют дефторирование кислоты [32]. Предварительными исследованиями также установлено, что дефторирование ранее используемым классическим методом упаривания с барботированием не позволяет получить чистую фосфорную кислоту (см. рис. 3.1, 3.2). В ряде работ показано, что соединения фтора, являются составной частью сложных комплексов на основе ионов железа, алюминия, кальция, кремния и фосфора

[26 – 32].

127

Таблица 3.3

Материальный баланс процесса концентрирования и дефторирования ЭФК

«Т2»

Статья прихода |

кг/т P2O5 |

мас.% |

|

Статья расхода |

кг/т P2O5 |

мас.% |

|

|

|

|

Концентрированная |

|

|

||

Исходная ЭФК |

2427,18 |

100,0% |

ЭФК |

1587,30 |

100% |

||

P2O5 |

1000,0 |

41,20% |

|

P2O5 |

1000,0 |

63% |

|

SO3 |

19,66 |

0,81% |

|

SO3 |

19,66 |

1,24% |

|

HF (F) |

2,112 |

0,09% |

|

HF (F) |

0,06 |

0,004% |

|

H2SiF6 (F) |

15,049 |

0,62% |

|

H2O |

567,13 |

35,7% |

|

Fe |

0,388 |

0,02% |

|

Fe |

0,39 |

0,02% |

|

H2O |

1389,9 |

57,26% |

|

H2SiF6 (F) |

0,06 |

0,004% |

|

Топочные газы |

4979,82 |

100,0% |

Отходящие газы |

5819,71 |

100% |

||

N2 |

3745,24 |

75,2% |

|

N2 |

3745,24 |

64,35% |

|

H2O |

189,75 |

4% |

|

H2O |

1012,60 |

17,4% |

|

CO2 |

223,25 |

4% |

|

O3 |

802,70 |

13,8% |

|

O2 |

802,70 |

16% |

|

CO2 |

223,25 |

3,8% |

|

Прочее |

18,87 |

0,38% |

|

SiF4 (F) |

14,67 |

0,25% |

|

Итого: |

7407,01 |

100,0% |

|

HF (F) |

2,35 |

0,04% |

|

|

|

|

|

Прочее |

18,87 |

0,32% |

|

|

|

|

|

||||

|

|

|

Итого: |

|

7407,01 |

100% |

|

|

|

|

|

|

|

|

|

Для описания состава газовой и жидкой фазы был произведён анализ на содержание компонентов и составлен материальный баланс по компонентам с учётом состава топочных газов после сжигания. Материальный баланс по сжиганию природного газа рассчитан, исходя из потребностей по концентрированию кислоты «Т2» до кондиции марки «Улучшенная». Баланс по процессу концентрирования представлен в таблице 3.3. Из таблицы видно, что отходящие после процесса топочные газы содержат в своём составе значительное количество паров воды и соединения фтора. Показанные в таблице данные по балансу сопоставлены с анализами абсорбционной воды после санитарного абсорбера для очистки отходящих топочных газов от

128

соединений фтора. Баланс показывает реальное распределение компонентов в газовой и жидкой фазах по соответствующим составляющим.

В лабораторных условиях, поскольку основное внимание уделено соединениям фтора, было количественно определено распределение фтористых соединений по осаждающейся твёрдой, жидкой и отходящей газовой фазам.

Очистку ЭФК проводили на лабораторной установке путём упаривания технической ЭФК («Т2») с составом: 39% Р2О5, 0,052% F; 0,12 % SO4, 1,35% SiO2, 0,017% Al2O3, ρ = 1,322 г/см3. Процесс проводили при температуре 90° С барботированием воздуха со скоростью 1,3 л/мин, при поддержании постоянной концентрации Р2О5 путём добавления дистиллированной воды. Выделяющиеся при дефторировании газы в виде НF и SiF4 поглощали щелочными водными растворами, которые анализировали на содержание соединений фтора и кремния химическими методами [26, 30–32].

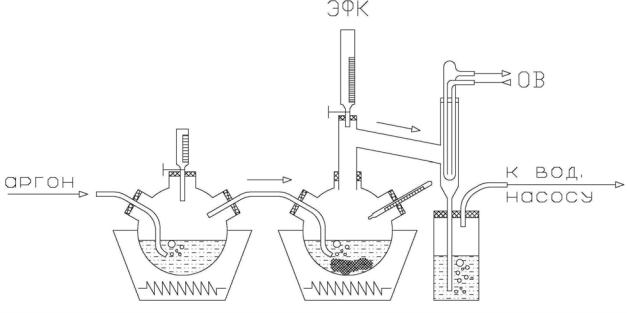

Рис. 3.2. Схема лабораторной установки Размер частиц осаждающейся твёрдой фазы в ЭФК изучен методом

малоуглового рассеяния рентгеновских лучей (МУР) [33]. Он наиболее пригоден, так как первичный размер частиц составил 40–70Å [34, 35]. Другие способы идентификации при столь малых параметрах частиц не применимы. Далее очищенная кислота анализировалась на содержание соединений фтора. Конденсат, улавливаемый колбой– ловушкой (см. схему установки, рис. 3.2) и

129

нейтрализованный раствором щелочи NaOH также анализировался на содержание фтора. Таким образом, удалось выявить общий баланс распределения фтора по фазам для процесса дефторирования ЭФК.

|

0,16 |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

г |

0,12 |

|

|

|

|

|

2 |

|

|

|

|

|

|

||

-во F, |

0,08 |

|

|

|

|

|

|

Кол |

|

|

|

|

|

|

|

|

0,04 |

|

|

|

|

|

|

|

0,00 |

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

0 |

20 |

40 |

60 |

80 |

100 |

120 |

|

|

|

|

Время, мин |

|

|

|

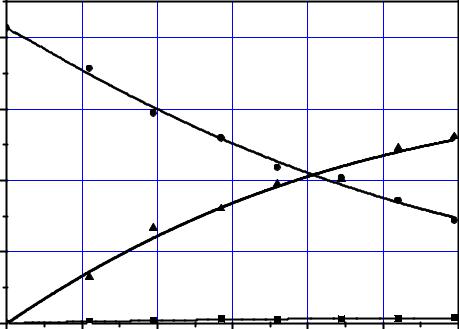

Рис. 3.3. Баланс изменения содержания соединений фтора по фазам при дефторировании ЭФК (40% Р2О5, Т2) с отдувкой воздухом при 90 °C: 1– жидкая; 2– газовая; 3– твердая фазы

Баланс удобно представить в графической форме, где каждая кривая характеризует количественное изменение содержания фтора по соответствующим фазам в процессе дефторирования в массовых единицах. Из рисунка видно каким образом происходит реальное удаление примесей из кислоты и, что наряду с газовой, фтористые соединения удаляются и в твёрдую фазу.

Источником осадка в кислоте являются, как показали исследования, соединения Al, Fe, Si. В частности, нерастворимые комплексы Al и Fe дают

130