- •1 Проектирование инструментальной наладки

- •1.1 Выбор режущих инструментов

- •1.2 Выбор вспомогательных инструментов

- •1.3 Описание компоновки инструментальных блоков

- •1.4 Расчет точности позиционирования режущего инструмента

- •1.5 Описание настройки инструментов на размер

- •1.6 Разработка рекомендаций по эксплуатации

- •1.6.1 Выбор технологической среды

- •1.6.2 Восстановление работоспособности режущих инструментов

- •1.6.3 Выбор режимов заточки

- •2 Проектирование режущих инструментов

- •2.1 Проектирование фасонного призматического резца

- •2.1.1 Назначение инструмента

- •2.1.2 Выбор и обоснование инструментального материала

- •2.1.3 Разработка схемырезания

- •2.1.4 Расчет конструкции и геометрии призматического резца

- •Сравнение размеров полученных двумя методами

- •2.1.5 Разработка технических требований

- •2.1.6 Разработка присоединительной части инструмента

- •2.1.7 Выбор оборудования и вспомогательного инструмента

- •2.1.8 Заточка инструмента

- •2.2 Проектирование машинной развертки

- •2.2.1 Назначение инструмента

- •2.2.2 Выбор и обоснование инструментального материала

- •2.2.3 Разработка схемырезания

- •2.2.4 Расчет конструкции и геометрии режущего инструмента

- •2.2.5 Разработка технических требований

- •2.2.6 Разработка присоединительной части инструмента

- •2.2.7 Выбор оборудования и вспомогательного инструмента

- •2.2.8 Заточка инструмента

- •2.3 Проектирование квадратной протяжки

- •2.3.1 Назначение инструмента

- •2.3.2 Выбор и обоснование инструментального материала

- •2.3.3 Разработка схемырезания

- •2.3.4 Расчет конструкции и геометрии режущего инструмента

- •10 927 Кг.

2.1.3 Разработка схемырезания

Схема резания – схема формообразования поверхности обрабатываемой детали путем послойного удаления припуска.

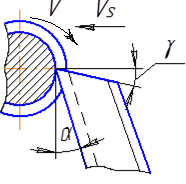

На рисунке 4 показана схема резания призматическим резцом. Резец подается с подачей VS на встречу к заготовке. Самой заготовке придают вращение навстречу резцу со скоростью V. Угол α - главный задний угол, угол γ - главный передний угол.

Рисунок 4 – Схема резания призматического резца

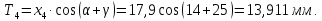

2.1.4 Расчет конструкции и геометрии призматического резца

Призматические фасонные резцы используются только для наружной обработки. Большая жесткость их крепления в державках с помощью «ласточкиного хвоста» позволяет работать с большими подачами или вести обработку профилей большей длины при повышенных требованиях к точности размеров и профиля обработанной детали.

Профиль фасонного резца можно определить двумя основными методами: аналитическим и графическим.

Графический метод определения профиля фасонного резца выполняется по правилам проекционного черчения. Преимуществом графического метода является наглядность, недостатком – низкая точность, связанная с неточностью графических построений.

Аналитический метод расчета профиля фасонного резца сводится к решению элементарных треугольников. Преимуществом аналитического метода является высокая точность (до 0,0001 мм) в определении размеров профиля резца, недостатком – громоздкость вычислений, особенно для криволинейных поверхностей.

Целесообразно вести определение профиля фасонных резцов обоими методами и сравнить полученные результаты, расхождение которых не должно превышать 10 – 15%).

Для проектирования выбираем резец с отверстиями под штифты.

Аналитический метод

Исходные данные начальных параметров заготовки представлены на рисунке 3.

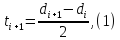

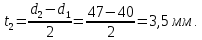

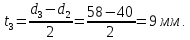

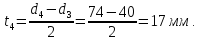

Глубина профиля заготовки определяют по формуле:

где d – диаметр заготовки;

i – порядок размера от меньшего к большему.

Передний γ = 25° и задний α = 14° углы лезвия резца назначены по таблице 47 [3].

Геометрические параметры призматического резца для наибольшей глубины профиля заготовки tmax = 17 мм назначаем по таблице 44 [3]: B=35 мм; H=90 мм; E=10 мм; A=40 мм; F=25 мм; r=1 мм; d=6 мм; M(h9)=55,77 мм.

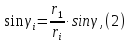

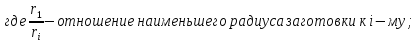

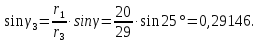

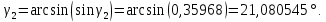

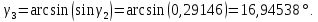

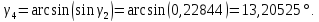

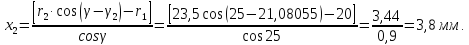

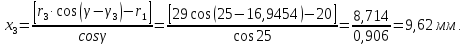

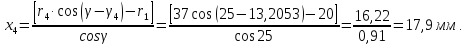

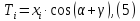

Коррекционный расчет профиля резца (таблица 48, [3]):

Определение

:

:

Определение угла

:

:

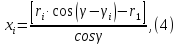

Определение значений координат

Определение координат кромки шаблона и контршаблона:

Графический метод

Графический метод изображен на рисунке 5.

Передний γ = 25° и задний α = 14° углы лезвия резца назначены по таблице 47 [3].

Строим профиль заготовки, для чего проводим ось, от которой откладываем соответствующие размеры профиля заготовки, и строим в левом нижнем углу чертежа профиль.

Проектируем полученные точки 1, 2, 3, 4 профиля на ось ОО и получаем точки 1’ ,2', 3' ,4'

Из

центра О

проводим окружности соответствующими

радиусами r1,

r2,

r3,

r4

в результате

чего получаем проекцию заготовки на

плоскость, перпендикулярную к оси

заготовки. Из точки 1’

проводим линию (след) передней поверхности

лезвия резца под углом

и линию (след) задней поверхности под

углом

и линию (след) задней поверхности под

углом .

Получаем точки пересечения соответствующих

окружностей резцов с линией передней

поверхности резца. Из этих точек проводим

линии, параллельные задней поверхности

резца. Строим профиль резца в нормальном

сечении, т. е, в сечении, перпендикулярном

к его задней поверхности: проводим линию

ММ; откладываем от этой линии осевые

размеры которые соответствуют осевым

размерам обрабатываемой заготовки;

откладываем на горизонтальных линиях,

параллельных линии ММ, отрезки, равные

расстояниям между линиями, параллельными

задней поверхности резца, находим

точки 1, 2, 3, 4, соединяя их прямыми, получаем

профиль резца в нормальном сечении.

Построение шаблона и контршаблона для

контроля фасонного профиля резца

сводится к переносу всех отрезков

относительно узловой контурной точки

1. Габаритные и конструктивные размеры

резца выбираем по таблице в зависимости

от наибольшей глубины профиля tmax

изготовляемой детали. Выполняем рабочий

чертеж фасонного призматического

резца согласно указаниям.

.

Получаем точки пересечения соответствующих

окружностей резцов с линией передней

поверхности резца. Из этих точек проводим

линии, параллельные задней поверхности

резца. Строим профиль резца в нормальном

сечении, т. е, в сечении, перпендикулярном

к его задней поверхности: проводим линию

ММ; откладываем от этой линии осевые

размеры которые соответствуют осевым

размерам обрабатываемой заготовки;

откладываем на горизонтальных линиях,

параллельных линии ММ, отрезки, равные

расстояниям между линиями, параллельными

задней поверхности резца, находим

точки 1, 2, 3, 4, соединяя их прямыми, получаем

профиль резца в нормальном сечении.

Построение шаблона и контршаблона для

контроля фасонного профиля резца

сводится к переносу всех отрезков

относительно узловой контурной точки

1. Габаритные и конструктивные размеры

резца выбираем по таблице в зависимости

от наибольшей глубины профиля tmax

изготовляемой детали. Выполняем рабочий

чертеж фасонного призматического

резца согласно указаниям.

Рисунок 5 – Графический метод