- •1 Проектирование инструментальной наладки

- •1.1 Выбор режущих инструментов

- •1.2 Выбор вспомогательных инструментов

- •1.3 Описание компоновки инструментальных блоков

- •1.4 Расчет точности позиционирования режущего инструмента

- •1.5 Описание настройки инструментов на размер

- •1.6 Разработка рекомендаций по эксплуатации

- •1.6.1 Выбор технологической среды

- •1.6.2 Восстановление работоспособности режущих инструментов

- •1.6.3 Выбор режимов заточки

- •2 Проектирование режущих инструментов

- •2.1 Проектирование фасонного призматического резца

- •2.1.1 Назначение инструмента

- •2.1.2 Выбор и обоснование инструментального материала

- •2.1.3 Разработка схемырезания

- •2.1.4 Расчет конструкции и геометрии призматического резца

- •Сравнение размеров полученных двумя методами

- •2.1.5 Разработка технических требований

- •2.1.6 Разработка присоединительной части инструмента

- •2.1.7 Выбор оборудования и вспомогательного инструмента

- •2.1.8 Заточка инструмента

- •2.2 Проектирование машинной развертки

- •2.2.1 Назначение инструмента

- •2.2.2 Выбор и обоснование инструментального материала

- •2.2.3 Разработка схемырезания

- •2.2.4 Расчет конструкции и геометрии режущего инструмента

- •2.2.5 Разработка технических требований

- •2.2.6 Разработка присоединительной части инструмента

- •2.2.7 Выбор оборудования и вспомогательного инструмента

- •2.2.8 Заточка инструмента

- •2.3 Проектирование квадратной протяжки

- •2.3.1 Назначение инструмента

- •2.3.2 Выбор и обоснование инструментального материала

- •2.3.3 Разработка схемырезания

- •2.3.4 Расчет конструкции и геометрии режущего инструмента

- •10 927 Кг.

2.3.4 Расчет конструкции и геометрии режущего инструмента

Требуется

протянуть квадратное отверстие

39H8 39H8

из материала сталь 45Х (HB

= 200 – 230),

39H8

из материала сталь 45Х (HB

= 200 – 230),

Длина диагоналей отверстия (наибольший

размер отверстия между углами)

Длина диагоналей отверстия (наибольший

размер отверстия между углами) .

.

Перед

механической обработкой произвести

нормализацию заготовки для снижения

предела выносливости стали (до

. Предварительная

обработка отверстия производиться

сверлом. Наименьший диаметр отверстия

. Предварительная

обработка отверстия производиться

сверлом. Наименьший диаметр отверстия

.

Протягивание осуществляется на

горизонтально-протяжном станке 7520 с

применением эмульсии. Патрон на станке

– с чекой. Длина протяжки ограничена

ходом рабочей каретки станка 7520 и

составляет 1600 мм.

.

Протягивание осуществляется на

горизонтально-протяжном станке 7520 с

применением эмульсии. Патрон на станке

– с чекой. Длина протяжки ограничена

ходом рабочей каретки станка 7520 и

составляет 1600 мм.

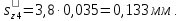

Принимаем

четыре ступени у протяжки, так как

расстояние между сторонами квадратного

отверстия 39 мм > 15 мм [2]. Подачу на первом

зубце первой ступени выбираем равной

0,035 мм (табл. 37,38 [2]), т.е

Диаметр первого зубца протяжки [2]:

Диаметр последнего режущего и калибрующего зубцов [2]:

,

(10)

,

(10)

где

– наибольший размер протягиваемого

отверстия между

– наибольший размер протягиваемого

отверстия между

углами - диаметр описанной окружности;

–разбивание

или усадка отверстия (0,005 – 0,015 мм) [2].

–разбивание

или усадка отверстия (0,005 – 0,015 мм) [2].

Принимая

,

получаемдиаметр

последнего режущего и калибрующего

зубцов

,

получаемдиаметр

последнего режущего и калибрующего

зубцов

.

.

Шаг режущих зубцов (по табл. 8 [2]) t = 9 мм.

Количество

одновременно работающих зубцов

Размеры

основной стружечной канавки (по табл.

7 [2]):

Углы

зубцов (табл. 10 и 11):

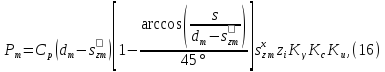

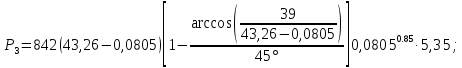

Сила протягивания на первой ступени определяется по формуле:

(11)

(11)

где

постоянная,

зависящая от обрабатываемого материала

и формы

постоянная,

зависящая от обрабатываемого материала

и формы

протяжки (табл. 25 [2]);

показатель

степени при

показатель

степени при

(табл. 25 [2]);

(табл. 25 [2]);

наибольшее

количество одновременно работающих

зубцов;

наибольшее

количество одновременно работающих

зубцов;

подача

на зуб, или подъем зубцов на сторону в

мм;

подача

на зуб, или подъем зубцов на сторону в

мм;

поправочные

коэффициенты (табл. 26 [2]), характеризующие

поправочные

коэффициенты (табл. 26 [2]), характеризующие

влияние переднего угла, состава СОЖ и степени износа зубцов

протяжки,

посредством которых корректируются

значения

в тех случаях, когда условия протягивания отличны от условий,

при

которых были определены значения

По

таблице 25 [2] для обрабатываемой стали

45Х назначаем:

;

; .

.

По

таблице 26 [2] при углах зубца

назначаем:

назначаем: 0,93;

0,93;

Сила протягивания на первой ступени:

10 927 Кг.

Номинальное

тяговое усилие станка 7520

,

с учетом его КПД = 0,8 тяговое усилие

,

с учетом его КПД = 0,8 тяговое усилие

Так

как тяговое усилие станка с учетом КПД

превышает силу протягивания с запасом,

то данный станок годен для выполнения

протягивания отверстия 39H8 39H8.

39H8.

Поперечные сечения протяжки:

по первой стружечной канавке

По

хвостовой части для хвостовика под чеку

(табл. 16 [2]) с диаметром

;

;

Напряжение

в материале протяжки по меньшей площади

ее сечения

:

:

Допустимое

напряжение для легированной инструментальной

стали

Условие прочности обеспечивается.

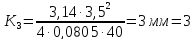

Коэффициент заполнения стружечной канавки на первой ступени:

Таким образом первая ступень полностью удовлетворяет всем требованиям.

Подача на остальных ступенях:

где

табличный приведенный коэффициент

ступени (табл. 36 [2]).

табличный приведенный коэффициент

ступени (табл. 36 [2]).

Силы протягивания для остальных ступеней:

где

диаметры первых зубцов на ступенях:

диаметры первых зубцов на ступенях:

где

коэффициент приведенный (табл. 35 [2]),

коэффициент приведенный (табл. 35 [2]),

m

порядковый номер ступени.

порядковый номер ступени.

,

,

9943

кг,

9943

кг,

9993,5

кг.

9993,5

кг.

Условие

прочности для последующих ступеней

обеспечивается так как:

10 927

кг

10 927

кг

.

.

Станок 7520 годен для выполнения протягивания.

Коэффициент заполнения стружечной канавки на остальных ступенях:

Для

четвертой ступени принимаем ту же

стружечную канавку, но с вогнутой спинкой

зубца при R

=

6 мм. Учитывая, что четвертая ступень

срезает относительно узкую стружку,

можно полагать коэффициент

достаточным для размещения срезаемого

слоя металла в канавке (стр.225 [2]).

достаточным для размещения срезаемого

слоя металла в канавке (стр.225 [2]).