- •1 Проектирование инструментальной наладки

- •1.1 Выбор режущих инструментов

- •1.2 Выбор вспомогательных инструментов

- •1.3 Описание компоновки инструментальных блоков

- •1.4 Расчет точности позиционирования режущего инструмента

- •1.5 Описание настройки инструментов на размер

- •1.6 Разработка рекомендаций по эксплуатации

- •1.6.1 Выбор технологической среды

- •1.6.2 Восстановление работоспособности режущих инструментов

- •1.6.3 Выбор режимов заточки

- •2 Проектирование режущих инструментов

- •2.1 Проектирование фасонного призматического резца

- •2.1.1 Назначение инструмента

- •2.1.2 Выбор и обоснование инструментального материала

- •2.1.3 Разработка схемырезания

- •2.1.4 Расчет конструкции и геометрии призматического резца

- •Сравнение размеров полученных двумя методами

- •2.1.5 Разработка технических требований

- •2.1.6 Разработка присоединительной части инструмента

- •2.1.7 Выбор оборудования и вспомогательного инструмента

- •2.1.8 Заточка инструмента

- •2.2 Проектирование машинной развертки

- •2.2.1 Назначение инструмента

- •2.2.2 Выбор и обоснование инструментального материала

- •2.2.3 Разработка схемырезания

- •2.2.4 Расчет конструкции и геометрии режущего инструмента

- •2.2.5 Разработка технических требований

- •2.2.6 Разработка присоединительной части инструмента

- •2.2.7 Выбор оборудования и вспомогательного инструмента

- •2.2.8 Заточка инструмента

- •2.3 Проектирование квадратной протяжки

- •2.3.1 Назначение инструмента

- •2.3.2 Выбор и обоснование инструментального материала

- •2.3.3 Разработка схемырезания

- •2.3.4 Расчет конструкции и геометрии режущего инструмента

- •10 927 Кг.

2.2.8 Заточка инструмента

Машинные развертки используются при работе на токарных, револьверных и сверлильных станках. Угол в плане на режущей части равен φ= 15° для вязких металлов и φ=5° для хрупких металлов. На переднем конце режущей части снимается заходная фаска под углом 45°, для направления развертки в отверстии, предохранения зубьев от выкрашивания в момент входа в отверстие и снятия завышенного припуска.

Калибрующая часть развертки служит для калибрования и зачистки отверстия и направления развертки при обработке. Зубья на калибрующей части имеют цилиндрическую ленточку, требующую очень тщательной доводки.

Для предупреждения огранки отверстия зубья развертки имеют неравномерную разбивку, поэтому заточка разверток в делительных приспособлениях невозможна.

Износ разверток протекает по задним поверхностям (рисунок 17, а), по передним поверхностям с образованием лунки (рисунок 17, б) и по ленточке с образованием поперечных проточин (рисунок 17, в).

Рисунок 17 – Износ развертки из быстрорежущей стали

Лимитирующим износом зенкера, определяющим наибольшее допустимое количество переточек, является износ по ленточке. Оптимальным считается hл=(0,03-0,04)D. Величина припуска по длине зуба при переточке равна h=hл+Δ, где Δ=0,08-0,10 мм.

Величина допустимого износа разверток определяется уменьшением точности размеров отверстия, поэтому нельзя допускать значительного износа разверток. Величина стачивания по длине зуба за одну переточку равна 0,7 – 0,9 мм при диаметре развертки 14 мм.

Зенкеры и развертки затачиваются, как правило, на универсально-заточном станке. Операции по заточке и доводке передних, задних поверхностей и ленточек на калибрующей части, а также задних поверхностей на режущей части при угле в плане φ≤45° производятся в центрах, причем насадной инструмент предварительно закрепляется на оправке. Заточка и доводка задних поверхностей зубьев зенкеров на режущей части с углом φ≥60° выполняются в двух или трехповоротных головках при консольном закреплении инструмента с базированием на конический хвостовик.

При изготовлении инструмента заточка передней поверхности имеет целью снять окалину и обезуглероженный слой, придать передней поверхности необходимые геометрические параметры и шероховатость поверхности. При переточке передняя поверхность подвергается обработке (чаще всего доводке) только в случае ее износа или повреждения.

Передняя поверхность зуба зенкеров или развертки затачивается кругом тарельчатой формы, причем для инструментов с прямыми зубьями используется торцовая сторона круга (рисунок 18, а) а винтовые зубья обрабатываются конической стороной (рисунок 18, б, в). Для радиальной установки рабочей поверхности круга пользуются специальным шаблоном.

Рисунок 18 – Заточной круг

При заточке инструмента с винтовым зубом угол между осями шлифовального круга и инструмента должен составлять σ=90°-ω; ω - угол наклона зубьев.

Припуск по передней поверхности составляет в среднем при заточке зенкеров 0,2 мм, разверток 0,15 мм, а при доводке 0,03-0,05 мм.

Заточку передних поверхностей зенкеров и разверток выполняют в центрах без делительных приспособлений, прижимая вручную зуб инструмента к кругу. Равномерность съема металла с каждого зуба зависит от квалификации заточника.

При изготовлении зенкеров и разверток вслед за заточкой передней поверхности следуют операции шлифования ленточек и заточки задней поверхности на калибрующей части. Шлифование ленточки предпочтительно выполнять на кругло-шлифовальном станке, хотя эта операция может проводиться и на универсально-заточном станке с использованием приводной бабки.

Заточка задней поверхности на калибрующей части производится в центрах на универсально-заточном станке. Ось центров располагается параллельно направлению продольной подачи стола, а вершина зуба с помощью упорки устанавливается ниже горизонтальной осевой плоскости инструмента на некоторую величину h. Заданная величина смещения упорки на станке устанавливается с помощью штангенрейсмаса. При заточке инструмента с прямым зубом упорка используется только для деления. Упорка закрепляется на столе станка и в процессе заточки перемещается вместе с инструментом. Упорка устанавливается в любом месте по длине калибрующей части таким образом, чтобы ее опорное лезвие касалось передней поверхности затачиваемого зуба как можно ближе к режущей кромке (не далее 0,5 мм). Затачиваемый зуб прижимается к у порке вручную. При заточке инструмента с винтовым зубом упорка служит как для деления, так и для придания инструменту винтового движения.

Упорка закрепляется на заточной головке и в процессе заточки инструмент перемещается относительно ее. Опорное лезвие упорки наклоняют так, чтобы оно составляло с осью инструмента угол φ. Величина смещения упорки устанавливается по средней точке опорного лезвия, которое может быть прямолинейным длиной 3-5 мм или криволинейным. Задние поверхности затачиваются торцом круга формы конической чашки при одном из двух вариантов правки.

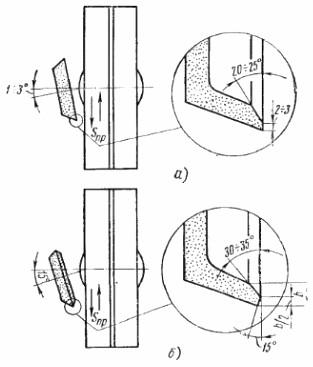

Рисунок 19 - Форма заправки шлифовального круга

В первом варианте (рисунок 19, а) круг поднутряется на угол 20-25° с таким расчетом, чтобы на торце осталась только узкая рабочая ленточка шириной 2-3 мм. Тем самым уменьшается зона контакта круга с затачиваемым зубом и снижается опасность прижогов. Ось круга разворачивают на угол 1-3°, чтобы в работе участвовала только одна сторона круга.

Во втором варианте (рисунок 19, 6) торец круга заправляется под двумя конусами, каждый из которых занимает половину толщины стенки круга. Образующая внутреннего нерабочего конуса составляет с торцовой плоскостью угол 30-35°, а образующая наружного рабочего конуса - 15°. При заточке ось круга развернута на 15. Такая заправка круга также снижает опасность прижогов. Задние поверхности зубьев на режущей части затачиваются так же, как на калибрующей. Отличия заключаются в том, что верхняя часть стола поворачивается на угол заборного конуса φ, величина смещения упорки рассчитывается по среднему диаметру режущей части, зубья остро затачиваются.

После заточки биение режущих кромок проверяется индикатором. Быстрорежущие развертки доводятся мелкозернистыми алмазными кругами на бакелитовой связке. Приемы и методы доводки такие же, как при заточке.

У зенкера и развертки, оснащенных твердым сплавом, затачиваются следующие поверхности:

передние поверхности (по пластине);

ленточки на калибрующей части (по пластине);

затылочные поверхности на калибрующей части (по корпусу и пластине одновременно);

задние поверхности на калибрующей части (по пластине);

затылочные поверхности на режущей части (по корпусу и пластине одновременно);

задние поверхности на режущей части (по пластине).

Одновременная заточка по корпусу и пластине ведется кругами из зеленого карбида кремния. Заточка только по пластине выполняется алмазными кругами. При этом стремятся к тому, чтобы алмазный круг не касался стального корпуса.

После заточки зенкер или развертку визуально осматривают для выявления трещин, прижогов, выкрашивания и других дефектов. Шероховатость заточенной поверхности определяется по эталонам или на приборе МИС-11.

Контролю подлежат следующие геометрические параметры: угол в плане φ, длина режущей части, ее биение и задний угол на ней.

Для контроля используют универсальные измерительные средства и шаблоны (рисунок 20). Зенкеры и развертки диаметром менее 5 мм измеряют на инструментальном микроскопе так же, как и сверла.

Рисунок 20 – Универсальные измерительные средства и шаблоны

При измерении заднего угла универсальным угломером и шаблоном, а также на инструментальном микроскопе определяют сначала задний угол в осевом сечении α0, а затем пересчетом находят заданный чертежом угол в нормальном сечении.

Маятниковый угломер позволяет сразу определять нормальный задний угол. Для правильного измерения режущая кромка инструмента должна находиться в горизонтальной осевой плоскости.

При контроле параметров на инструментальном микроскопе инструмент устанавливается на призму или в центра.