- •Качество изделий в машиностроении и его связь с функц. Параметрами изделий.

- •2.Сущность взаимозаменяемости. Виды взаимозаменяемости.

- •3.Номинальный размер. Ряды предпочтительных чисел.

- •4. Отклонения: верхнее отклонение, нижнее отклонение, допуск. Нарисовать схему расположения поля допуска.

- •Признаки, характеризующие системы допусков и посадок.

- •Предельные отклонения размеров с неуказанными допусками. Указание точности размеров на чертежах.

- •Классификация соединений. Посадка. Типы посадок.

- •Системы образования посадок. Система основного отверстия. Система основного вала. Области и применения. Расположение полей допусков относительно нулевой линии при посадках с зазором и натягом.

- •Виды отклонений формы

- •Допуски отклонений формы. Поля допусков формы.

- •Степени точности для отклонений формы

- •Методы контроля и измерения шероховатости.

- •Параметры и характеристика шероховатости.

- •Выбор и назначение комплексов параметров шероховатости поверхностей.

- •Предпочтительный параметр шероховатости и методика его численного определения.

- •Высотные и шаговые параметры шероховатости поверхности

- •21. Оценка шероховатости методом сравнения с образцами.

- •22. Измерение шероховатости труднодоступных поверхностей. Профилографы, профилометры, оптические приборы для измерения шероховатости.

- •Классификация калибров по виду контролируемой поверхности. Нормальные и предельные калибры.

- •Принцип проектирования рабочих поверхностей калибров. Конструкции калибров, маркировка

- •Нормальные и предельные калибры.

- •30. Классы точности подшипников качения по присоединительным диаметрам.

- •32. Виды нагружения колец подшипников качения.

- •33. Влияние посадки кольца подшипника качения на радиальный зазор

- •34. Поля допусков колец подшипников

- •35. Посадки подшипников качения.

- •36. Система условных обозначений подшипников качения

- •37. Типы задач в теории размерных цепей.

- •38. Виды размерных цепей.

- •Расчет размерных цепей методом максимума-минимума.

- •Метод полной взаимозаменяемости

- •Методы достижения точности замыкающего звена размерной цепи: полной и групповой взаимозаменяемости, компенсации, пригонки, регулировки.

- •Методы и средства контроля и измерения конусов

- •46. Конструктивные типы резьб, используемых в машиностроении.

- •47. Стандартные профили, диаметры, шаги.

- •48. Предельные контуры резьбы. Диаметральная компенсация отклонений

- •52. Стандартные профили, диаметры, шаги.

- •54. Классификация зубчатых передач по назначению и предъявляемые к ним точностные требования.

- •56. Погрешности зубчатых колес и передач. Влияние погрешностей на работоспособность и надежность передач.

- •57. Виды шпоночных соединений

- •58. Шлицевые соединения

4. Отклонения: верхнее отклонение, нижнее отклонение, допуск. Нарисовать схему расположения поля допуска.

Действительный размер — размер, установленный измерением с допускаемой погрешностью. Этот термин введен, потому что невозможно изготовить деталь с абсолютно точными требуемыми размерами и измерить их без внесения погрешности. Действительный размер детали в работающей машине вследствие ее износа, упругой, остаточной, тепловой деформаций и других причин отличается от размера, определенного в статическом состоянии или при сборке. Это обстоятельство необходимо учитывать при точностном анализе механизма в целом. Мы уже знаем, что номинальным размером называют размер, который служит началом отсчета отклонения и относительно которого определяют предельные размеры.

Предельные размеры — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер.

Наибольший предельный размер — больший из двух предельных размеров.

Наименьший предельный размер — меньший из двух предельных размеров.

Верхнее отклонение — алгебраическая разность между наибольшим предельным и номинальным размерами. Верхнее отклонение отверстия обозначают буквами ЕS (ЕS = Dmах – D), вала — еs (еs = dmах – d).

Нижнее отклонение — алгебраическая разность между наименьшим предельным и номинальным размерами. Нижнее отклонение отверстия обозначают буквами ЕI (EI = Dmin – D), вала — еi (еi = dmin– d).

Нулевая линия — линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок.

Допуск — разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями. Допуск размера отверстия ТD = Dmах – Dmin или ТD = ЕS – ЕI; допуск размера вала Тd = dmах – dmin или Тd = еs – еi.

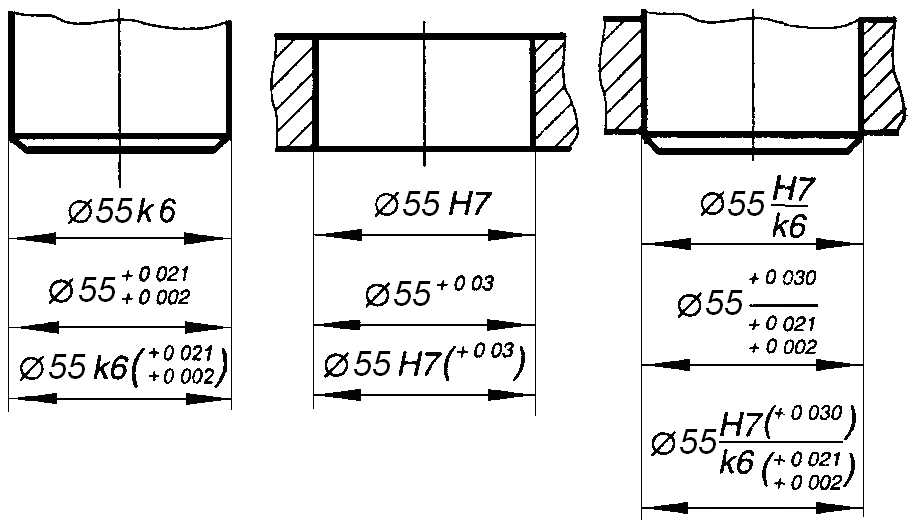

Поле допуска — поле, ограниченное верхним и нижним отклонениями. Положение поля допуска относительно нулевой линии, зависящее от номинального размера, обозначают буквами латинского алфавита, а в некоторых случаях — двумя буквами: прописными для отверстия и строчными для вала (рис. 1.2). Верхнее или нижнее отклонение, используемое для определения поля допуска относительно нулевой линии, называют основным отклонением. С целью ограничения номенклатуры средств измерения, режущего инструмента вводятся ограничения на применение основных отклонений деталей. Для вала эти ограничения представлены в таблице 1.2.

Рисунок 1.2 — Примеры обозначения полей допусков и

посадок на чертежах

Признаки, характеризующие системы допусков и посадок.

Признаки, характеризующие системы допусков и посадок объединяются едиными принципами построения. Это:

- принцип физически обоснованного изменения зазора в зависимости от размера соединения, заключающийся в том, что зазоры и натяги изменяются в зависимости от размера соединения по законам, отвечающим физическим условиям применения посадок;

- принцип применения упрощающих способов построения посадок, заключающийся в том, что поле допуска основной детали остается неизменным, а посадку обеспечивают смещением поля допуска сопрягаемой детали;

- принцип экономии металла при установлении поля допуска основной детали «в тело»;

- принцип применения рядов предпочтительных чисел, заключающийся в том, что числовые ряды интервалов размеров, градаций точности и других показателей строятся по одному из основных или производных рядов предпочтительных чисел;

- принцип масштабных коэффициентов: величина допуска прямо пропорциональна размеру и связана с ним расчетным коэффициентом — единицей допуска;

- принцип применения коэффициентов точности, состоящий в том, что числовые значения допусков размеров получаются умножением единицы допуска на зависящий от квалитета коэффициент точности;

- принцип унификации полей допусков, предусматривающий выделение из общего числа стандартизованных полей допусков полей допусков предпочтительного применения;

- принцип приведения норм точности к определенному температурному режиму, заключающийся в необходимости отнесения стандартизуемых предельных отклонений к определенной температуре (293,15К = 20°С).

Кроме того, мы знаем, что 1) посадки с нужными зазорами или натягами получают сочетанием полей допусков соединяемых деталей — отверстия и вала; 2) поля допусков определяются значениями допуска и основного отклонения; 3) для получения различных посадок в системах допусков и посадок должно содержаться достаточное разнообразие полей допусков. Посадки можно получить двумя способами: или стандартизировать ряды посадок в системах вала и отверстия, или стандартизировать те параметры, из которых образуются поля допусков, т. е. ряды допусков в разных квалитетах и ряды основных отклонений валов и отверстий, не зависящие от допусков. В системе ИСО принят второй способ.