- •Качество изделий в машиностроении и его связь с функц. Параметрами изделий.

- •2.Сущность взаимозаменяемости. Виды взаимозаменяемости.

- •3.Номинальный размер. Ряды предпочтительных чисел.

- •4. Отклонения: верхнее отклонение, нижнее отклонение, допуск. Нарисовать схему расположения поля допуска.

- •Признаки, характеризующие системы допусков и посадок.

- •Предельные отклонения размеров с неуказанными допусками. Указание точности размеров на чертежах.

- •Классификация соединений. Посадка. Типы посадок.

- •Системы образования посадок. Система основного отверстия. Система основного вала. Области и применения. Расположение полей допусков относительно нулевой линии при посадках с зазором и натягом.

- •Виды отклонений формы

- •Допуски отклонений формы. Поля допусков формы.

- •Степени точности для отклонений формы

- •Методы контроля и измерения шероховатости.

- •Параметры и характеристика шероховатости.

- •Выбор и назначение комплексов параметров шероховатости поверхностей.

- •Предпочтительный параметр шероховатости и методика его численного определения.

- •Высотные и шаговые параметры шероховатости поверхности

- •21. Оценка шероховатости методом сравнения с образцами.

- •22. Измерение шероховатости труднодоступных поверхностей. Профилографы, профилометры, оптические приборы для измерения шероховатости.

- •Классификация калибров по виду контролируемой поверхности. Нормальные и предельные калибры.

- •Принцип проектирования рабочих поверхностей калибров. Конструкции калибров, маркировка

- •Нормальные и предельные калибры.

- •30. Классы точности подшипников качения по присоединительным диаметрам.

- •32. Виды нагружения колец подшипников качения.

- •33. Влияние посадки кольца подшипника качения на радиальный зазор

- •34. Поля допусков колец подшипников

- •35. Посадки подшипников качения.

- •36. Система условных обозначений подшипников качения

- •37. Типы задач в теории размерных цепей.

- •38. Виды размерных цепей.

- •Расчет размерных цепей методом максимума-минимума.

- •Метод полной взаимозаменяемости

- •Методы достижения точности замыкающего звена размерной цепи: полной и групповой взаимозаменяемости, компенсации, пригонки, регулировки.

- •Методы и средства контроля и измерения конусов

- •46. Конструктивные типы резьб, используемых в машиностроении.

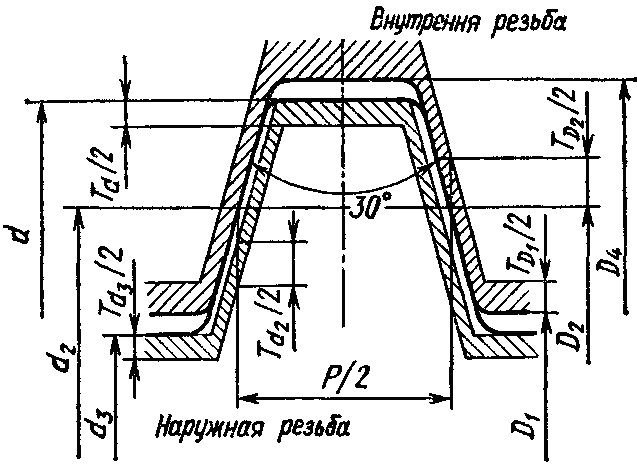

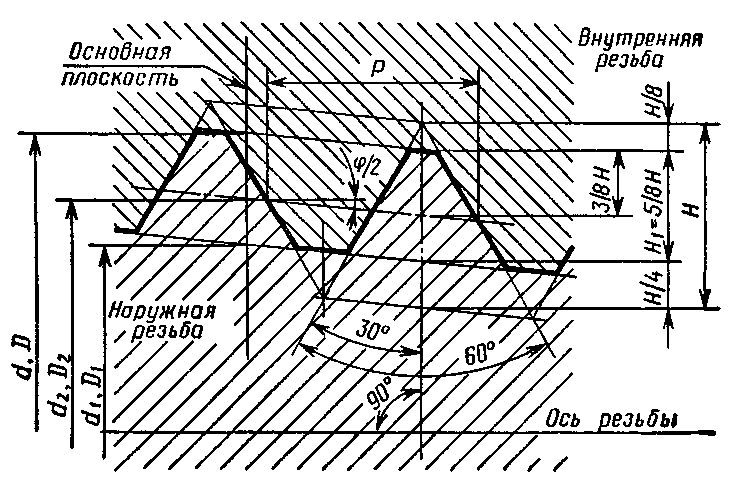

- •47. Стандартные профили, диаметры, шаги.

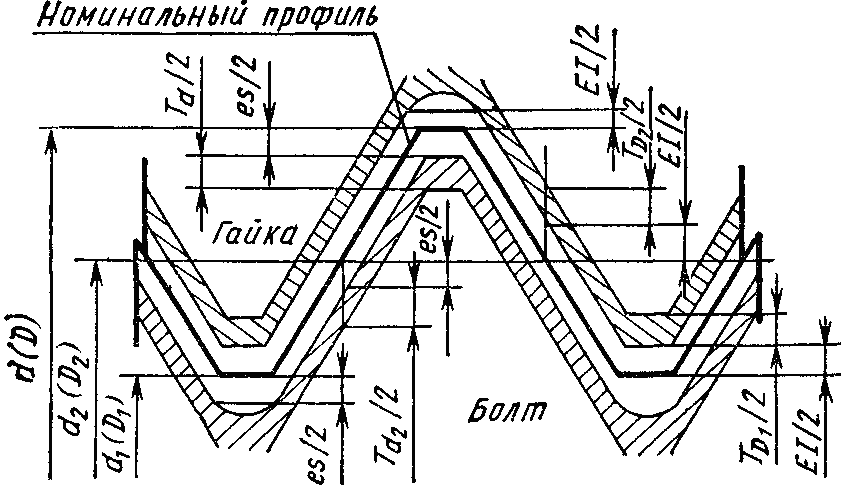

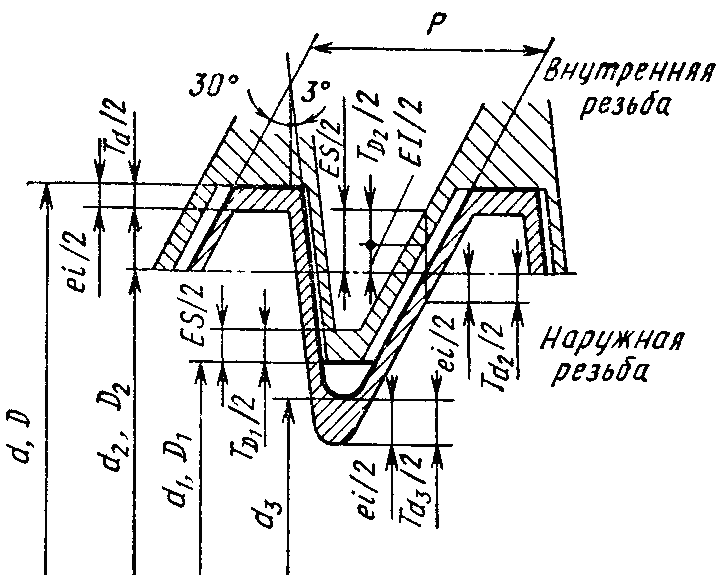

- •48. Предельные контуры резьбы. Диаметральная компенсация отклонений

- •52. Стандартные профили, диаметры, шаги.

- •54. Классификация зубчатых передач по назначению и предъявляемые к ним точностные требования.

- •56. Погрешности зубчатых колес и передач. Влияние погрешностей на работоспособность и надежность передач.

- •57. Виды шпоночных соединений

- •58. Шлицевые соединения

46. Конструктивные типы резьб, используемых в машиностроении.

Резьбовые соединения широко распространены в машиностроении (свыше 60% всех деталей имеют резьбы). Резьба играет большую роль в самых разнообразных конструкциях машин и приборов. Считается, что винт изобрел Архимед (около 287—212 годы до нашей эры).

Различают резьбы общего применения и специальные. К первой группе относятся резьбы (рис. 8.1):

- крепежные (метрическая, дюймовая, модульная, питчевая), применяемые для разъемного соединения деталей машин. Основное их назначение — обеспечение прочности соединений и сохранение плотности стыка в процессе эксплуатации;

- кинематические (трапецеидальная, упорная, прямоугольная), применяемые для ходовых винтов, винтов суппортов станков и столов измерительных приборов и т. п., они обеспечивают точное перемещение при наименьшем трении, плавность вращения и высокую нагрузочную способность (для точных микрометрических пар применяют метрическую резьбу повышенной точности), а также применяются для преобразования вращательного движения в прямолинейное в прессах и домкратах,;

- трубные и арматурные (трубные цилиндрическая и коническая, метрическая коническая), применяемые для трубопроводов и арматуры. Основное их назначение — обеспечение герметичности.

Эксплуатационные требования к резьбам зависят от назначения резьбовых соединений. Общими для всех резьб являются требования долговечности и свинчиваемости без подгонки.

Существенный вклад в области нарезания резьбы и повышения ее точности при нарезании внес в 1833 году ученик Модсли Джозеф Витворт.

47. Стандартные профили, диаметры, шаги.

Стандартные профили, диаметры, шаги рассмотрим на примере метрической резьбы, но сначала отметим, что видов резьб, которые стандартизованы, существовало на 1974 год не менее 31 вида. (Метрическая, метрическая с натягом, метрическая для пластмасс, трапецеидальная однозаходная, упорная, трубная цилиндрическая, коническая дюймовая с углом профиля 60°, трубная коническая с углом профиля 55°, резьба труб геологоразведочного бурения, окулярная для оптических приборов, для объективов микроскопов, замковая для труб геологоразведочного бурения, дюймовая с профилем Витворта с α = 55° (Англия и Канада), дюймовая с α = 60° (США) — от метрической отличается соотношением шагов и диаметров, унифицированная дюймовая резьба (UST) в США, Англии и Канаде, питчевая, модульная и т. д.

а) б)

б)

в)

г)

г)

а — метрическая резьба треугольного профиля; б — трапецеидальная

резьба; в — упорная резьба; г — коническая резьба

Рисунок 8.1 — Резьбы общего назначения

В дюймовой резьбе сначала (в 1927 году) был стандартизован закругленный профиль, который не имел радиальных зазоров по вершинам и впадинам, а также профиль с плоскосрезанными вершинами и закругленными впадинами, но уже с радиальными зазорами. В то время еще не стоял вопрос о нормализации точности изготовления резьбы. Впоследствии при стандартизации допусков на резьбу выявилась целесообразность замены закругленных впадин плоскими срезами. Это диктовалось сложностью изготовления резьбонарезного инструмента и дополнительным трудозатратам на закругление впадин