- •Качество изделий в машиностроении и его связь с функц. Параметрами изделий.

- •2.Сущность взаимозаменяемости. Виды взаимозаменяемости.

- •3.Номинальный размер. Ряды предпочтительных чисел.

- •4. Отклонения: верхнее отклонение, нижнее отклонение, допуск. Нарисовать схему расположения поля допуска.

- •Признаки, характеризующие системы допусков и посадок.

- •Предельные отклонения размеров с неуказанными допусками. Указание точности размеров на чертежах.

- •Классификация соединений. Посадка. Типы посадок.

- •Системы образования посадок. Система основного отверстия. Система основного вала. Области и применения. Расположение полей допусков относительно нулевой линии при посадках с зазором и натягом.

- •Виды отклонений формы

- •Допуски отклонений формы. Поля допусков формы.

- •Степени точности для отклонений формы

- •Методы контроля и измерения шероховатости.

- •Параметры и характеристика шероховатости.

- •Выбор и назначение комплексов параметров шероховатости поверхностей.

- •Предпочтительный параметр шероховатости и методика его численного определения.

- •Высотные и шаговые параметры шероховатости поверхности

- •21. Оценка шероховатости методом сравнения с образцами.

- •22. Измерение шероховатости труднодоступных поверхностей. Профилографы, профилометры, оптические приборы для измерения шероховатости.

- •Классификация калибров по виду контролируемой поверхности. Нормальные и предельные калибры.

- •Принцип проектирования рабочих поверхностей калибров. Конструкции калибров, маркировка

- •Нормальные и предельные калибры.

- •30. Классы точности подшипников качения по присоединительным диаметрам.

- •32. Виды нагружения колец подшипников качения.

- •33. Влияние посадки кольца подшипника качения на радиальный зазор

- •34. Поля допусков колец подшипников

- •35. Посадки подшипников качения.

- •36. Система условных обозначений подшипников качения

- •37. Типы задач в теории размерных цепей.

- •38. Виды размерных цепей.

- •Расчет размерных цепей методом максимума-минимума.

- •Метод полной взаимозаменяемости

- •Методы достижения точности замыкающего звена размерной цепи: полной и групповой взаимозаменяемости, компенсации, пригонки, регулировки.

- •Методы и средства контроля и измерения конусов

- •46. Конструктивные типы резьб, используемых в машиностроении.

- •47. Стандартные профили, диаметры, шаги.

- •48. Предельные контуры резьбы. Диаметральная компенсация отклонений

- •52. Стандартные профили, диаметры, шаги.

- •54. Классификация зубчатых передач по назначению и предъявляемые к ним точностные требования.

- •56. Погрешности зубчатых колес и передач. Влияние погрешностей на работоспособность и надежность передач.

- •57. Виды шпоночных соединений

- •58. Шлицевые соединения

Высотные и шаговые параметры шероховатости поверхности

Высотные и шаговые параметры шероховатости поверхности. С р е д н е е а р и ф м е т и ч е с к о е о т к л о н е н и е п р о ф и л я Ra — среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

Ra

=

![]()

![]() |y(x)|dx;

(3.3)

|y(x)|dx;

(3.3)

Ra

=

![]()

![]() |yi|,

(3.4)

|yi|,

(3.4)

где l — базовая длина;

n — число выбранных точек профиля на базовой длине.

О т к л о н е н и е п р о ф и л я у — расстояние между любой точкой профиля и средней линией.

Высота неровностей профиля по десяти точкам Rz — сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины.

Н а и б о л ь ш а я в ы с о т а н е р о в н о с т е й п р о ф и л я Rmax — расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины l.

С р е д н и й ш а г н е р о в н о с т е й п р о ф и л я Sm — среднее значение шага неровностей профиля в пределах базовой длины.

С р е д н и й ш а г м е с т н ы х в ы с т у п о в п р о ф и л я S — среднее значение шага местных выступов профиля в пределах базовой длины.

Числовые значения параметров шероховатости Ra, Rz, Rmax, Sm и S стандартизованы и приведены в ГОСТ 2789.

21. Оценка шероховатости методом сравнения с образцами.

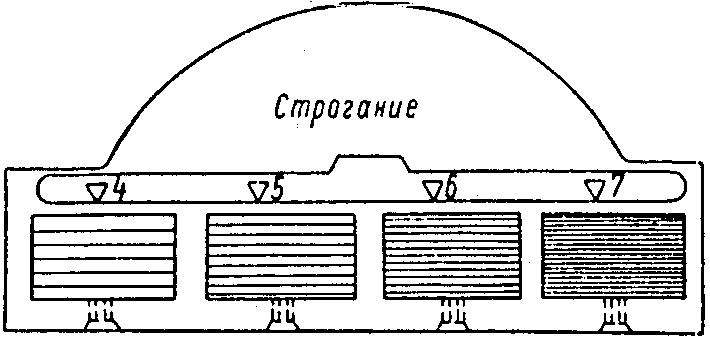

Оценка шероховатости методом сравнения с образцами. На рабочем месте не всегда удобно пользоваться существующими приборами для измерения шероховатости поверхности, поэтому широко распространен метод контроля шероховатости сравнением изделия с аттестованной деталью или со стандартным образцом шероховатости. Этот метод не дает числовой оценки шероховатости, но в пределах небольшого разброса величин шероховатости позволяет оценить шероховатость поверхности. Сущность метода состоит в том, что визуально (на глаз) или осязанием (царапаньем ногтем) с помощью лупы или специального микроскопа сравнения поверхность детали сравнивается с поверхностью стандартного образца. При контроле с помощью микроскопа сравнения в поле зрения одновременно наблюдаются контролируемая деталь и поверхность стандартного образца при одинаковом увеличении и освещенности. В этом случае в качестве образца могут использоваться детали или специально изготовленные образцы, рабочие образцы шероховатости поверхности по ГОСТ 2789 (рис. 3.10). Рабочие образцы шероховатости должны изготовляться с Ra от 10 до 0,02 мкм из стали и чугуна для следующих видов обработки: наружное точение, внутренняя расточка, развертывание, торцовое и цилиндрическое фрезерование, строгание, круглое, плоское, торцовое и внутреннее шлифование, полирование, доводка. Допускаются образцы и с другими видами обработки. Образцы имеют цилиндрическую или плоскую форму. Это зависит от того, какая форма получается при данном виде обработки.

Рисунок 3.10 — Внешний вид образцов шероховатости