Лабораторная работа

.docx|

Лабораторная работа №1 Прикидочный расчет расхода топлива на холостом ходу. Характеристика холостого хода двигателя |

|||||||||||||||

|

Цель работы. Определение прикидочного расхода топлива на холостом ходу с целью составления норм расхода топлива при прогреве двигателя, а также определения мощности механических потерь. Снятие характеристики холостого хода двигателя. |

|||||||||||||||

|

Краткая теория |

|||||||||||||||

|

I.

Расчет расхода топлива на холостом

ходу может быть выполнен с учетом

известного графика зависимости

коэффициента избытка воздуха

где i – число цилиндров; n – частота вращения коленчатого вала, об/мин. Предполагая, что давление в начале сжатия Ра близко к давлению во впускном коллекторе около впускного клапана (т.е. пренебрегая гидравлическим сопротивлением клапана), определим весовой расход воздуха за секунду:

где: р – давление воздуха у всасывающего клапана, Па; Т – температура воздуха у всасывающего клапана, К; R – газовая постоянная воздуха, равная 287 Дж/(кг×К). Принимая коэффициент избытка воздуха на холостом ходу, по рис.1.1 находим расход топлива за 1 секунду:

где l0 – теоретически необходимое количество воздуха для сгорания 1 кг топлива. Предполагая, что удельный расход топлива составляет 300–325 г/(кВт×ч) для бензиновых двигателей и 217–240 г/(кВт×ч) для дизельных, можно определить мощность механических потерь, с учетом потерь с уходящими газами и потерь на охлаждение. II. Характеристика холостого хода. Характеристика холостого хода – это зависимость часового расхода топлива и других показателей двигателя при его работе без нагрузки от частоты вращения коленчатого вала. В карбюраторном двигателе начальную точку этой характеристики снимают при прикрытой до упора дроссельной заслонке, в дизеле – при наименьшей устойчивой частоте вращения коленчатого вала на холостом ходу.

Рис.

1.1. Пределы изменения коэффициента

избытка воздуха

Удовлетворительной считается характеристика холостого хода, при которой часовой расход топлива увеличивается с ростом частоты вращения. При такой характеристике возможен сравнительно быстрый переход на нагрузочный режим. При снятии характеристики Х.Х. измерения начинают с минимально устойчивой частоты вращения коленчатого вала, которую затем постепенно увеличивают в двигателях с искровым зажиганием путем открытия дроссельной заслонки, а в дизелях – смещением рычага управления регулятором. Характеристика Х.Х. зависит от теплового режима двигателя, поэтому двигатель предварительно прогревают. При работе двигателя на холостом ходу и на принудительном холостом ходу для установления пригодности его к эксплуатации необходимо иметь сведения о компрессии и о содержании токсических составляющих в отработавших газах.

|

|||||||||||||||

|

Ход работы |

|||||||||||||||

|

I. Расчет расхода топлива на холостом ходу. 1. Для двигателей RD28, ВАЗ 21011 найти рабочий объем двигателя по формуле

где S – ход поршня, м; Dц – диаметр цилиндра, м; i – число цилиндров. Рабочий объем двигателя LD20 взять по паспорту двигателя. 2. Для двигателей RD28 , ВАЗ21011 найти объем камеры сгорания Vс путем заполнения ее тарированным объемом керосина и с учетом величины выступания или недохождения головки поршня до плоскости разъема. 3. Определить степень сжатия двигателей RD28, ВАЗ21011 по формуле

Степень сжатия двигателя LD20 равна 21,3. 4. По вышеприведенным формулам определить прикидочный расход топлива на холостом ходу при частоте вращения 800, 1200, 1600, 2000, 3000 об/мин. II. Снятие характеристики холостого хода. 1. На двигателе LD20 автомобиля Лаурель (или двигателе другой дизельной автомашины) определить компрессию в цилиндрах. Номинальное значение компрессии 32 кг/см2 при 200 об/мин, предельное значение 25 кг/см2. Сделать заключение о состоянии цилиндро-поршневой группы. Проверка компрессии осуществляется на прогретом до нормальной рабочей температуры двигателе. Штуцер компрессометра устанавливается в отверстия для свечей. При проворачивании вала двигателя стартером необходимо разъединить разъем от электромагнитного клапана отсечки подачи топлива (для исключения подачи топлива в процессе проверки). Проворачивание производить не более 10 секунд. 2. Установить на двигателе минимально устойчивые обороты и с помощью весов за 5 минут определить расход топлива. 3. Определить расход топлива при n = 800, 1200, 1600, 2000, 3000 об/мин. Обороты измерять с помощью дизельтестера. 4. Сравнить замеренный расход топлива с определенным по приближенным формулам. 5. Сравнить степень сжатия двигателя с компрессией. 6. На всех оборотах замерять дымность выхлопа. 7. Построить кривые расхода топлива и дымности от частоты вращения. |

|||||||||||||||

|

Содержание отчета |

|||||||||||||||

|

1. Результаты всех расчетов. 2. Первичные данные замера расхода топлива, дымности, СО, СН. 3. Характеристики холостого хода.

|

|||||||||||||||

|

Лабораторная работа №2 Исследование конструкции кривошипно-шатунного механизма двс |

|||||||||||||||

|

Цель работы Ознакомиться с конструкцией кривошипно-шатунного механизма (КШМ) двигателей. Сравнить конструкцию КШМ двигателей, установленных на стендах с конструкциями, описанными в теории. Сделать заключение о достоинствах и недостатках конструкций ДВС. |

|||||||||||||||

|

Конструктивный обзор |

|||||||||||||||

|

|

|||||||||||||||

|

Поршень |

|||||||||||||||

|

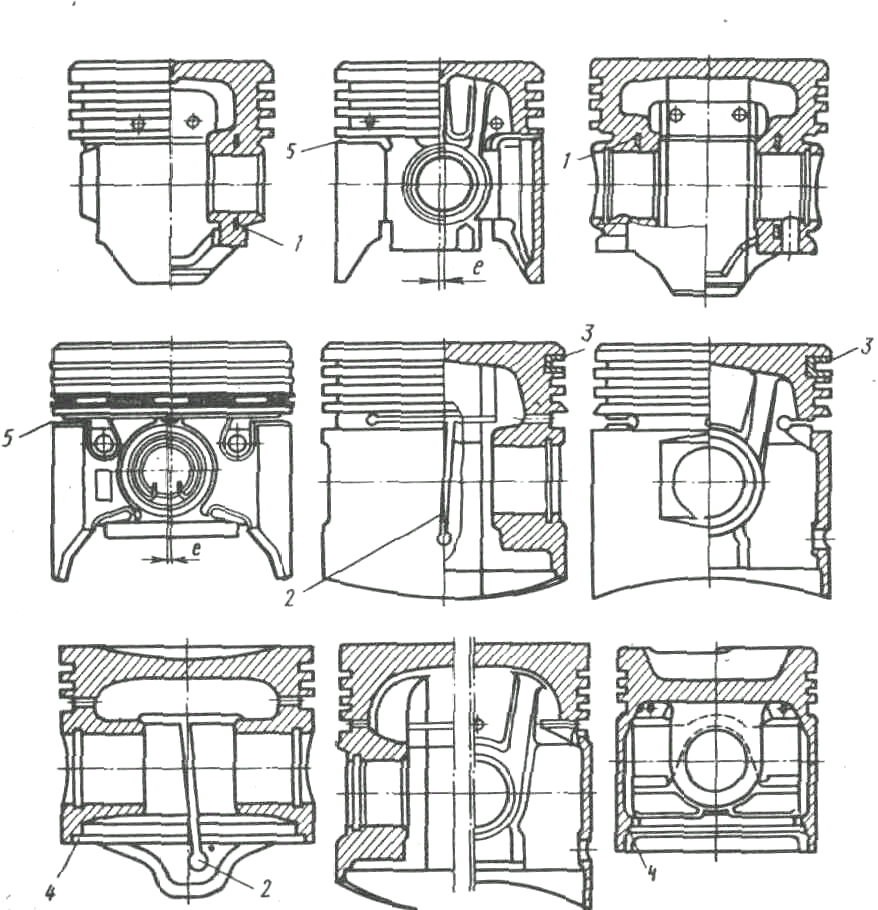

В конструкции поршня выделяют следующие элементы (рис. 2. 1): головку 1 и юбку 2. Головка включает днище 3, огневой (жаровой) 4 и уплотняющий 5 пояса. Юбка поршня состоит из бобышек 6 и направляющей части. На рис. 2.2 и 2.3 представлены наиболее типичные в настоящее время конструкции поршней автотракторных двигателей различного типа.

Рис. 2.1. Основные элементы поршня

Рис. 2.2. Конструкции поршней дизелей: 1 – ребра, соединяющие днище и бобышки поршня, 2 – бобышка со скошенным внутренним торцом, 3 – вырез под клапан Теплота, подводимая к поршню через его головку, контактирующую с рабочим телом в цилиндре двигателя, отводится в систему охлаждения через отдельные его элементы в следующем соотношении, %: в охлаждаемую стенку цилиндра через компрессионные кольца – 60...70, через юбку поршня – 20...30, в систему смазки через внутреннюю поверхность днища поршня – 5...10.

Рис. 2.3. Поршни двигателей с искровым зажиганием: 1) – терморегулирующая вставка, 2 – Т-образная прорезь, 3 – вставка канавки под первое компрессионное кольцо, 4 – зова выборки металла для подгонки по массе, 5 – поперечная прорезь |

|||||||||||||||

|

Конструктивные параметры основных элементов поршня |

|||||||||||||||

|

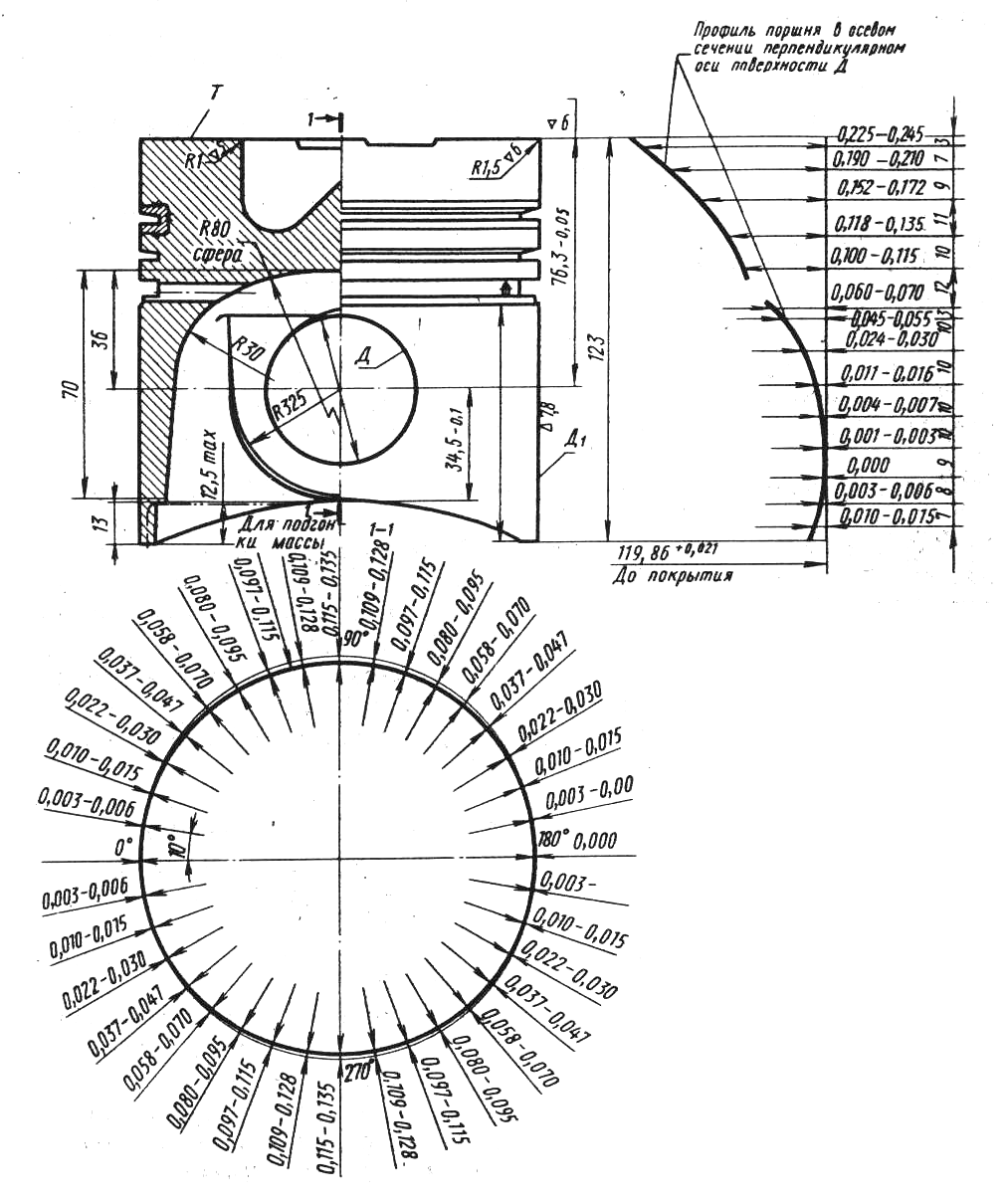

При проектировании поршня используются статистические данные по конструктивным параметрам его элементов, отнесенным к диаметру цилиндра D (pиc.2.4, табл.2.1). В лаборатории кафедры выполнить обмеры поршней для сравнения полученных данных с табличными. Высота поршня Н определяется в основном высотой головки hг. При выборе высоты огневого пояса h стремятся обеспечить расположение верхнего компрессионного кольца в пределах охлаждаемой части цилиндра при нахождении поршня в ВМТ. Увеличение h, диктуемое необходимостью поддержания температуры верхней канавки на уровне ниже температуры коксования масла, приводит к росту тепловой нагруженности днища поршня и, следовательно, к необходимости увеличения монтажного зазора между огневым поясом и цилиндром. Это приводит к росту вредного объема между огневым днищем и цилиндром и ухудшает, особенно у дизелей, качество рабочего процесса, повышает концентрацию токсических компонентов в отработавших газах.

Рис. 2.4. Параметры конструктивных элементов поршневой группы Толщину днища поршня d назначают исходя из требований обеспечения необходимого теплоотвода от элементов головки поршня. С увеличением толщины днища снижается термическое сопротивление конструкции, что приводит к выравниванию и снижению температуры уплотняющего пояса, улучшению условий работы компрессионных колец. По этой же причине и с целью ограничения значений локальных градиентов температур переходы от днища поршня к уплотняющему поясу и бобышкам выполняются массивными, особенно у поршней дизелей.

Таблица 2.I Основные соотношения между размерами деталей двигателя

С учетом характера распределения температуры по высоте поршня прогретого двигателя для обеспечения оптимального одинакового зазора по высоте уплотняющего пояса головку поршня по высоте выполняют одной из следующих форм: ступенчатой, конической, переменной по лекальной кривой.

Рис. 2.5. Профиль бочкообразного поршня по высоте и окружности |

|||||||||||||||