- •Введение

- •1. Назначение и условия работы кмб. Основные неисправности, причины их возникновения и способы предупреждения.

- •2. Периодичность, сроки и объем плановых технических обслуживаний, текущих и средних ремонтов.

- •2.1. Периодичность работ выполняемых по электровозу вл-80с на тр-1.

- •2.1.1. Рамы тележек.

- •2.1.2. Колесные пары.

- •2.1.3. Зубчатые передачи.

- •2.1.4. Моторно-якорные и моторно-осевые подшипники.

- •2.1.5. Подвешивание тяговых двигателей.

- •2.1.6. Буксы.

- •2.1.7. Рессорное подвешивание.

- •2.1.8. Автосцепка.

- •2.1.13. Выпрямительные установки.

- •2.1.14. Тяговые двигатели.

- •2.1.15. Вспомогательные машины переменного тока.

- •2.1.16. Скоростемеры.

- •2.1.17. Тормозное и пневматическое оборудование.

- •2.1.18 Испытание тормозов.

- •2.1.19. Токоприемник.

- •2.1.20. Электропневматические контакторы.

- •2.1.21. Групповые переключатели.

- •2.1.22. Разъединители и переключатели ножевого типа.

- •2.1.23. Резисторы.

- •2.1.25. Высоковольтные реле.

- •2.1.26. Амперметры, вольтметры, счетчики и шунты.

- •2.1.27. Контроллер машиниста.

- •2.1.28. Аккумуляторная батарея.

- •3. Способы очистки, осмотра и контроля технического состояния.

- •4. Основные работы по ремонту кмб в объёме тр-3, выполнение которых является обязательным по правилам ремонта.

- •5. Предельно допустимые размеры колесно-моторных блоков при эксплуатации и различных видах то и тр.

- •6. Приспособления, технологическая оснастка, средства механизации, оборудование, приспособления при ремонте.

- •7. Сборка, проверка и испытание колесно-моторных блоков.

- •8. Организация рабочего места, техника безопасности при ремонте, сборке и испытании.

- •8.1 Общие требования безопасности

- •8.2 Требования безопасности перед началом работы

- •8.3 Требования безопасности во время работы

- •8.4 Требования безопасности в аварийных ситуациях

- •8.5 Требования безопасности после окончания работы

- •Литература.

4. Основные работы по ремонту кмб в объёме тр-3, выполнение которых является обязательным по правилам ремонта.

Выкатите тележки и колесно-моторные блоки.

До выкатки тележек производится демонтаж опорно-осевого подвешивания. Разъединяются концы кабелей тяговых двигателей, трубы песочниц, трубопроводы тормозной системы, цепи ручного тормоза, воздуховоды, т. е все связи кузова с тележкой. После этих операций кузов необходимо поднять и тележку выкатить из-под электровоза.

После выкатки тележку необходимо установить на разборочную площадку. Колесную пару подклинить. Тяговый двигатель закрепляем в рабочем положении. Снимаем предохранительные упоры тяговых двигателей, тормозные тяги, отсоединяют буксовые поводки, поперечины тормозной системы, подвеску тягового двигателя от рамы тележки, а стойки — от листовых рессор. После этих операций снимаем раму тележки и производим полную разборку тележки.

Колесная пара. Очищаем колесную пару от грязи и смазки. Проверяем моторно-осевые буксовые шейки, среднюю, предподступичную и подступичную части оси колесной пары на отсутствие трещин. Проверяем соответствие всех элементов колесной пары установленным нормам допусков и износов:

наименьшая толщина бандажей — 45 мм;

овальность бандажа по кругу катания (после обточки) не более 0,5 мм;

разность диаметров бандажей по кругу катания у одной колесной пары не более 0,5 мм;

эксцентричность бандажей по кругу катания относительно моторно-осевых шеек (после обточки) не более 0,5 мм;

овальность и конусность шеек оси под моторно-осевые подшипники не более 0,5 мм;

уменьшение диаметра шейки оси под моторно-осевые подшипники не более 6 мм;

отклонение толщины зубьев венца зубчатого колеса от полного профиля на обе стороны по износу не более 3 мм;

торцовое биение венца зубчатого колеса на радиусе 455 мм относительно оси шеек моторно-осевых подшипников не более 0,5 мм;

радиальное биение окружности выступов зубчатого колеса относительно оси шеек моторно-осевых подшипников не более 0,5 мм.

Проверяем наличие установленных клейм и знаков.

Зубчатая передача. Измеряем износ по толщине зубьев зубчатого колеса и шестерни. Износ более 3 мм не допускается. Снимаем шестерню и осматриваем посадочную поверхность конусного отверстия шестерни на отсутствие каких-либо трещин, а также незачищенных вмятин.

Притираем шестерни по конусу вала; прилегание должно быть не менее 85% посадочной поверхности. Производить притирку шестерни по конусу вала грубыми порошкообразными материалами запрещается.

Измеряем расстояние между торцом вала и торцом шестерни, которое перед напрессовкой должно быть 18,1—20,4 мм.

Проверяем калибрами конические поверхности вала и отверстий шестерен на соблюдение конусности и прямолинейности поверхности

конуса.

Нагреваем шестерни индукционным способом до температуры 150— 180° С. Нагрев в масле не допускается.

Посадим шестерни на вал, при этом расстояние между торцом вала и торцом шестерни должно уменьшиться на 2,2-2,6 мм (это будет соответствовать натягу 0,22—0,26 мм). Закрепим гайку с пружинной шайбой до остывания шестерни. Завернутая гайка должна быть утоплена в выточке шестерни. После остывания шестерни проверяем прочность крепления гайки. Необходимо проследить за сохранением спаренности при сборке работающих ранее зубчатых передач. Допускается соединение новых шестерен с бывшими в эксплуатации исправленными зубчатыми колесами. Новые зубчатые колеса могут соединяться с шестернями, бывшими в эксплуатации, если износ зубьев последних не превышает

0,3 мм.

Колесно-моторный блок. Собираем колесно-моторные блоки, для чего подбираем колесные пары и тяговые электродвигатели перед сборкой таким образом, чтобы разность характеристик тяговых блоков одного электровоза не превышала 3% при вращении как в одну, гак и в другую сторону.

Характеристика колесно-моторного блока представляет собой произведение диаметра бандажа колесной пары на частоту вращения якоря тягового двигателя в об/мин при часовом режиме.

Проконтролируем в собранном колесно-моторном блоке следующие размеры:

общий боковой зазор между зубьями 0,44—0,80 мм;

разница боковых зазоров в обеих зубчатых передачах одной колесной пары не более 0,3 мм;

радиальной зазор (между вершинами и впадинами зубьев) не менее 2,5 мм.

свес ведущих шестерен относительно ведомых зубчатых колес — (3,5±3) мм;

радиальный зазор между вкладышем и шейкой моторно-осевого подшипника (0,4+0,1) мм;

разность зазоров между вкладышем и шейкой оси для одного колесного блока не более 0,2 мм;

разбег тягового двигателя на оси колесной пары 0,5—2 мм;

зазор между стенкой кожуха зубчатой передачи и шестерней — не менее 7 мм, при смещении якоря из среднего положения — не более 1 мм;

поверхность контакта зубьев должна быть не менее 60% длины и 45% высоты зуба.

Проверяем работу зубчатой передачи, буксовых и якорных подшипников путем включения тягового двигателя в сеть низкого напряжения и вращения его в обоих направлениях не менее 20 мин в каждую сторону. При этом моторно-осевые буксы должны быть закреплены, кожух зубчатой передачи моторно-осевые подшипники заправлены смазкой. Проверяем после обкатки нагрев подшипниковых узлов колесно-моторного блока.

Проверяем после сборки кожухов правильность их установки путем вращения зубчатых передач в обоих направлениях. Для регулирования положения кожуха разрешается установка шайб на крепящие болты между остовом двигателя и кожухом.

Подвеска тягового двигателя. Проверяем состояние стержней подвески тяговых двигателей, резиновых шайб и съемных предохранительных упоров тяговых двигателей. Неисправные и изношенные детали необходимо заменить или отремонтировать, при этом суммарный зазор между цилиндрической втулкой и валиком подвески должен быть не более 3 мм, между бочкообразной втулкой и валиком — не более 4 мм, а диаметр валика подвески — не менее 60 мм

Проверьте стержни подвески не отсутствие трещин, трещины не допускаются.

Р емонт

моторно-осевых подшипников (рис. 4.1).Устанавливаем

буксы моторно-осевых

подшипников после мойки на специальный

стенд. Проверяем

их на отсутствие трещин. Осматриваем

отверстия под моторно-осевые

болты, поверхности под головками болтов,

состояние привалочных

поверхностей букс к остову. Проверяем

состояние и размеры замковых

поверхностей букс и сравните их с

размерами на остове. Проверяем

масляные камеры на герметичность

керосином, плотность крепления

трубки в рабочей камере и ее установку

по размерам согласно чертежу. Для

проверки герметичности запасной камеры

заглушаем отверстие

трубки и подаём в нее воздух под давлением

0,3 МП а (3

кгс/см2).

При наличии трещин появляется шипение

воздуха. Спускные

пробки запасной и рабочей масляных

камер плотно подгоняем, устанавливаем

на сурике и закрепляем. Крышки масленок

и букс необходимо отремонтировать,

а при необходимости заменить. Крышки

должны обеспечивать плотное

закрытие маслоналивных отверстий с

необходимым нажатием. При

этом должно быть обеспечено упругое

перемещение крышки при открывании

и закрывании. Внутреннюю поверхность

рабочих камер надо окрасить

и просушить. Подбивку (косы) после изъятия

из букс отправляем в шерстемоечное

отделение. Восстанавливаем вкладыши

моторно-осевых

подшипников согласно чертежу и подгоняем

по шейкам оси колесной

пары. Зазор между вкладышем и осью

(разность диаметров) после

ремонта должен быть 0,3—0,5 мм.

емонт

моторно-осевых подшипников (рис. 4.1).Устанавливаем

буксы моторно-осевых

подшипников после мойки на специальный

стенд. Проверяем

их на отсутствие трещин. Осматриваем

отверстия под моторно-осевые

болты, поверхности под головками болтов,

состояние привалочных

поверхностей букс к остову. Проверяем

состояние и размеры замковых

поверхностей букс и сравните их с

размерами на остове. Проверяем

масляные камеры на герметичность

керосином, плотность крепления

трубки в рабочей камере и ее установку

по размерам согласно чертежу. Для

проверки герметичности запасной камеры

заглушаем отверстие

трубки и подаём в нее воздух под давлением

0,3 МП а (3

кгс/см2).

При наличии трещин появляется шипение

воздуха. Спускные

пробки запасной и рабочей масляных

камер плотно подгоняем, устанавливаем

на сурике и закрепляем. Крышки масленок

и букс необходимо отремонтировать,

а при необходимости заменить. Крышки

должны обеспечивать плотное

закрытие маслоналивных отверстий с

необходимым нажатием. При

этом должно быть обеспечено упругое

перемещение крышки при открывании

и закрывании. Внутреннюю поверхность

рабочих камер надо окрасить

и просушить. Подбивку (косы) после изъятия

из букс отправляем в шерстемоечное

отделение. Восстанавливаем вкладыши

моторно-осевых

подшипников согласно чертежу и подгоняем

по шейкам оси колесной

пары. Зазор между вкладышем и осью

(разность диаметров) после

ремонта должен быть 0,3—0,5 мм.

Р емонт

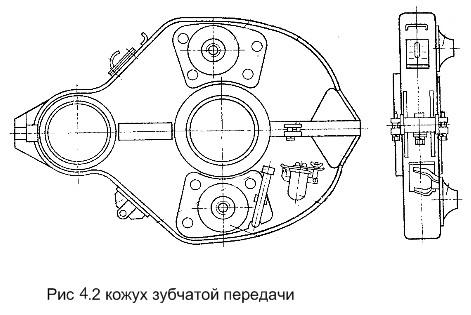

кожухов зубчатой передачи (рис. 4.2).При

ремонте кожухов зубчатой передачи

выполняем все работы, предусмотренные

ремонтом ТР-2. Дополнительно вынимаем

старые войлочные уплотнения, тщательно

осматриваем

стеклопластовые кожухи в местах крепления

бобышек, кронштейнов

и заправочных горловин. Ослабшие гайки

подтягиваем. Проверяем

состояние резьбы в бобышках кожухов.

Поврежденную резьбу

восстанавливаем. Подбираем комплект

крепящих болтов и деталей, как

указано в разделе текущего ремонта

ТР-2. Проверяем состояние заправочных

горловин, масломерных устройств, крышек,

сапунов, смотровых

люков. Выявленные дефекты устраняем.

После ремонта внутренние

полости кожухов окрашиваем серой эмалью

ГФ-92-ХС, а

наружные — черной эмалью ПФ-115.

Устанавливаем в пазы новые уплотняющие

прокладки и их необходимо промазать их

смазкой ЖД. Кожуха, на которых

устранялись трещины и пробоины днищ,

проверяем керосином на отсутствие

течи. Сварочные работы на стальных

кожухах необходимо производить

электродами

с качественной обмазкой диаметром 3—-4

мм по хорошо очищенной и разделанной

поверхности.

емонт

кожухов зубчатой передачи (рис. 4.2).При

ремонте кожухов зубчатой передачи

выполняем все работы, предусмотренные

ремонтом ТР-2. Дополнительно вынимаем

старые войлочные уплотнения, тщательно

осматриваем

стеклопластовые кожухи в местах крепления

бобышек, кронштейнов

и заправочных горловин. Ослабшие гайки

подтягиваем. Проверяем

состояние резьбы в бобышках кожухов.

Поврежденную резьбу

восстанавливаем. Подбираем комплект

крепящих болтов и деталей, как

указано в разделе текущего ремонта

ТР-2. Проверяем состояние заправочных

горловин, масломерных устройств, крышек,

сапунов, смотровых

люков. Выявленные дефекты устраняем.

После ремонта внутренние

полости кожухов окрашиваем серой эмалью

ГФ-92-ХС, а

наружные — черной эмалью ПФ-115.

Устанавливаем в пазы новые уплотняющие

прокладки и их необходимо промазать их

смазкой ЖД. Кожуха, на которых

устранялись трещины и пробоины днищ,

проверяем керосином на отсутствие

течи. Сварочные работы на стальных

кожухах необходимо производить

электродами

с качественной обмазкой диаметром 3—-4

мм по хорошо очищенной и разделанной

поверхности.