теловозы

.doc11.6. Рессорное подвешивание

Колебания тепловоза при движении. Причинами колебаний тепловоза при движении по железнодорожному пути являются периодически повторяющиеся воздействия от неровностей пути, рельсовых стыков, изменения жесткости пути на различных его участках, неравномерного износа бандажей, наличия зазоров в буксовых узлах, искажений геометрической формы круга катания колес. Колебаниям подвержен как тепловоз в целом, так и его надрессорное строение (кузов, рама, рамы тележек) в отдельности.

В зависимости от характера перемещений различают следующие основные виды колебаний тепловоза в целом:

виляние — колебательные перемещения продольной оси тепловоза относительно оси пути в горизонтальной плоскости, связанные с поперечными перемещениями тележек в разных направлениях. Эти колебания являются причиной извилистого движения локомотива в рельсовой колее;

относ — поперечные перемещения локомотива в рельсовой колее при сохранении параллельности осей локомотива и пути (обе тележки перемещаются в одном направлении).

Колебания тепловоза в целом, как правило, носят несистематический характер, имеют невысокую частоту и зависят в значительной мере от состояния рельсовой колеи.

Колебания верхнего (надрессорно-го) строения тепловоза более часты и разнообразны. Упругие элементы в конструкции ходовых частей (рессоры) поглощают часть энергии, передаваемой при ударах со стороны пути. Поглощенная энергия преобразуется в колебания надрессорного строения. Основные виды колебаний надрессорного строения локомотивов следующие:

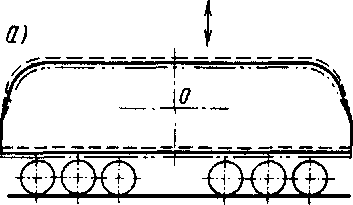

подпрыгивание (рис. 11.28, а) — вертикальные перемещения надрессорного строения. Плоскость рамы тепловоза при подпрыгивании остается параллельной плоскости пути;

продольная качка (рис. 11.28,6) — колебания локомотива в продольной вертикальной плоскости относительно горизонтальной поперечной оси;

поперечная (или боковая) качка (рис. 11.28, в) — колебания локомотива в вертикальной поперечной плоскости относительно горизонтальной продольной оси.

Колебания тепловозов увеличивают динамические нагрузки и существенно влияют как на прочность их конструкций, так и на устойчивость движения.

Смягчению динамических нагрузок, снижению частоты и гашению колебаний способствует применение

в схемах передачи нагрузки на колесные пары упругих элементов, которые включаются между рамами тележек и буксами, а иногда, как об этом говорилось выше, и между кузовом и тележками. Совокупность упругих элементов, связанных с передачей вертикальных нагрузок в конструкции локомотивов, называется упругим, или рессорным, подвешиванием.

Назначение рессорного подвешивания. Вес рамы и верхнего строения тепловоза передается через упругие элементы — рессоры — на буксы колесных пар. Рессоры отдельных колесных пар в тележке составляют общую систему — рессорное подвешивание, в состав которого могут входить другие (жесткие) детали. Так, рессоры могут быть соединены между собой балансирами и подвесками для того, чтобы выравнивать и перераспределять нагрузки на отдельные колесные пары в случае перегрузки их во время движения.

Таким образом, назначение рессорного подвешивания состоит в том, чтобы передавать вес тепловоза на шейки колесных пар, равномерно распределять этот вес между осями всех колесных пар и смягчать ударные нагрузки, действующие на колеса со стороны пути.

Вес всех частей тепловоза, расположенных над рессорами (т. е. вес надрессорного строения), называется подрессоренным весом в отличие от неподрессоренного (в основном веса колесных пар с буксами), который передается на рельсы без амортизации. Особенно важна роль рессорного подвешивания в смягчении ударов, возникающих при про-

Рис. 11.28. Колебания надрессорного строения тепловоза

хождении стыков рельсов и из-за дефектов поверхности катания (выбоины, эксцентричность) и пути (неравномерный прогиб рельсов из-за плохой подбивки шпал и др.).

При движении тепловоза упругий прогиб рельсов вызывает появление вертикальных ускорений колесных пар, в 2,5—3 раза превышающих ускорение силы тяжести g, равное 9,81 м/с2. На стыках рельсов при высоких скоростях движения (особенно зимой, при более жестком пути) эти ускорения могут достигать (8—\0)g и более. Поэтому если бы вес тепловоза передавался на шейки осей без рессор, то напряжения как в осях, так и в рельсах были бы чрезвычайно большими.

Типы упругих элементов. В качестве устройств, обладающих упругими свойствами, в конструкции упругого подвешивания можно применять листовые рессоры, винтовые пружины, пневматические и резиновые элементы.

Применение листовых рессор, представляющих собой набор стальных полос (листов), способствует гашению колебаний. Трение между листами в листовых рессорах поглощает энергию колебаний и приводит к их затуханию. Однако листовые рессоры из-за наличия этого трения практически нечувствительны к малым (по величине или амплитуде колебаний) возмущениям. Если эти нагрузки не превышают по величине силы внутреннего трения, то рессоры передают их жестко.

Пружины деформируются прямо пропорционально нагрузке и не имеют внутреннего трения. Вследствие этого колебания в пружинном подвешивании гасятся очень медленно. Поэтому в конструкциях упругого подвешивания одновременно с пружинами применяют дополнительные упругие элементы, ускоряющие затухание колебаний. Такими элементами могут быть резиновые или резино-металлические амортизаторы. Однако их поглощающая (демпфирующая) способность недостаточна.

Поэтому в бесчелюстных тележках с пружинным подвешиванием применяют специальные фрикционные (или другого типа) гасители колебаний. В опытном порядке на ряде локомотивов используются пневматические рессоры, которые обладают малым весом и хорошими упругими свойствами. Их недостаток — большие габариты.

Типы рессорного подвешивания. Рессоры отдельных букс в тележке могут быть не связаны в общую систему. Подвешивание из независимых друг от друга рессор называется несопряженным, или индивидуальным. Такое подвешивание имеют бесчелюстные тележки тепловозов 2ТЭ10В и 2ТЭ116.

В ряде случаев рессоры в тележке соединяют между собой балансирами и подвесками. Такое подвешивание называется сопряженным, или сбалансированным.

В сопряженном подвешивании сохраняется заданное соотношением плеч балансиров распределение как статических, так и динамических нагрузок по колесным парам. Положение равнодействующей этих нагрузок при этом не меняется. В связи с этим все нагрузки в такой группе рессор можно заменить равнодействующей, приложенной в одной точке. Поэтому группу сопряженных рессор называют точкой подвешивания.

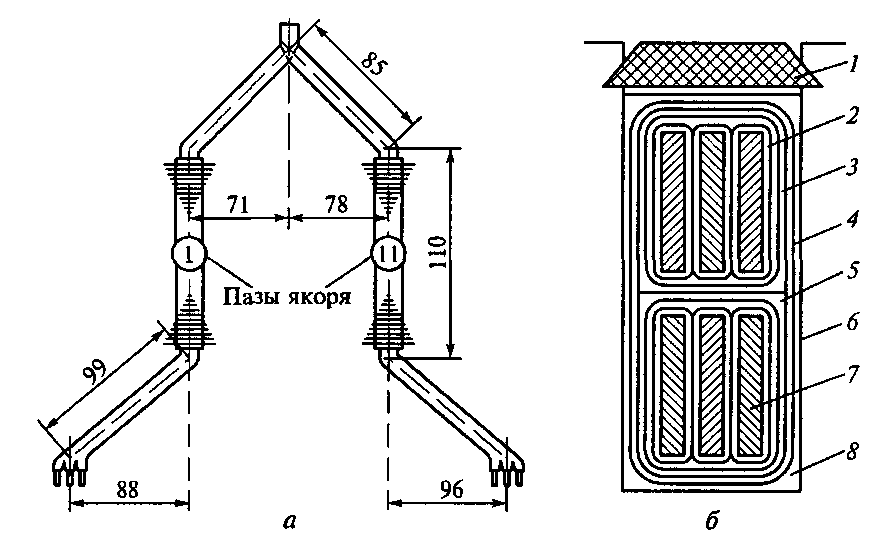

На серийных тепловозах с челюстными тележками (ТЭЗ, 2ТЭ10Л, ТЭМ2), а также на ТЭП60, 2ТЭ121 применено четырехточечное подвешивание (все рессоры одной стороны каждой тележки сопряжены балансирами и представляют одну точку подвешивания).

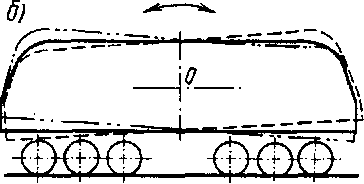

Если нагрузка от рамы тележки на буксы передается последовательно через один рессорный элемент (например, как на схемах, показанных на рис. 11.29, а или на рис. 11.15), подвешивание называют одинарным; если нагрузка передается последовательно через два элемента — двойным (рис. 11.29,6). Двойное подве-

Рис. 11.29. Типы рессорного подвешивания: а — одинарное; б — двойное; в — двухступенчатое

шивание применено на тепловозе 2ТЭ121.

Различают также одноступенчатое или двухступенчатое подвешивание. Одноступенчатой называется система, в которой все упругие элементы, как у большинства грузовых и маневровых тепловозов, размещены между рамой тележки и буксами. Двухступенчатым (или двухъярусным) подвешиванием (рис. 11.29, в) называется система, в которой, помимо первой (буксовой) ступени подвешивания, имеется вторая ступень (центральная), упругие элементы которой размещаются между рамой тепловоза и рамой тележки, т. е. входят в состав опорных устройств кузова. Двухступенчатое подвешивание применено на тепловозах ТЭП60, 2ТЭ121, ТЭП70 и ТЭМ7.

Характеристики упругих элементов. Главными параметрами упругих элементов в отдельности и рессорного подвешивания в целом являются прогиб и жесткость.

Прогибом f рессоры (или пружины) называется величина ее деформации (по высоте) под действием приложенной нагрузки. Прогиб рессорного элемента (или подвешивания в целом) под действием веса расположенных над ним узлов локомотива в неподвижном (статическом) состоянии называется статическим — /от- В настоящее время считается, что рессорное подвешивание грузовых тепловозов должно иметь статический прогиб порядка 100—120 мм, пассажирских— 160—180 мм, т. е. численно должно примерно соответствовать конструкционной скорости тепловоза в км/ч. Прогиб рессорных элементов в рабочем диапазоне

нагрузок прямо пропорционален величине вертикальной нагрузки Р.

Упругость рессорных элементов характеризуется их жесткостью ж, которая представляет отношение вертикальной нагрузки к прогибу: ж = Р/{. Иными словами, жесткость представляет собой нагрузку, необходимую для прогиба рессоры на единицу высоты (обычно на 1 мм). Жесткость поэтому измеряется в кН/мм.

Иногда для характеристики подвешивания используется понятие гибкости рессоры г, которая является величиной, обратной жесткости, и представляет собой величину прогиба на единицу нагрузки: г = {/Р.

Жесткость системы упругих элементов зависит от жесткости входящих в нее элементов и характера распределения нагрузки между ними.

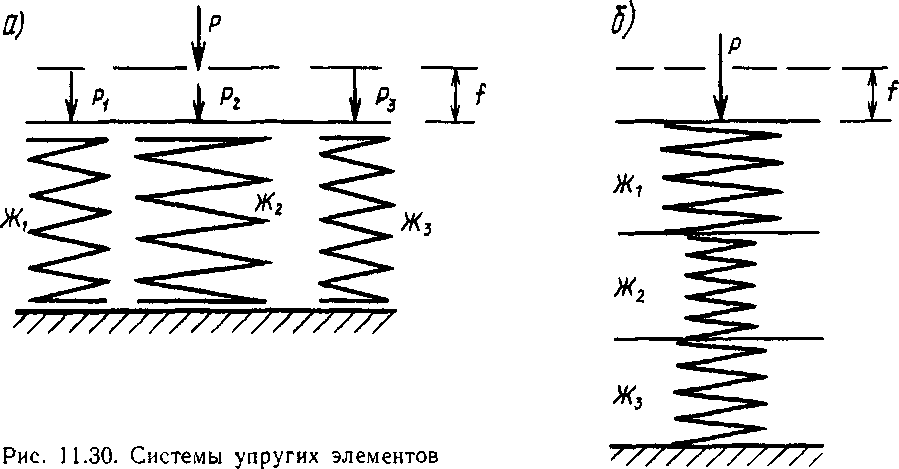

Предположим, что нагрузка Р передается через параллельно работающие упругие элементы (рис. 11.30, а), имеющие различные жесткости: ж\, Ж2 и Жз. Каждая из пружин будет воспринимать соответственно нагрузку Р\, Р2 и Р3:

Р\—Ж\\\\ Р2 = Ж2$2\ Рз = Жз\з-

Если рассматривать систему в целом, то для нее Р = ж/, где ж и / соответственно являются жесткостью и прогибом системы упругих элементов.

Так как очевидно, что р = Р1-\-+ Р2 + Р3, то

ж\ = ж\\\-\- Ж2\2 + ж3(з-

Если при параллельной работе пружин обеспечивается одинаковая величина их деформаций (/г1=/2 = = /з = /Ь то

ж = ж\ +Ж2-\-жз. (11-1)

Таким образом, жесткость системы параллельно нагруженных упругих элементов равна сумме жесткое-тей этих элементов.

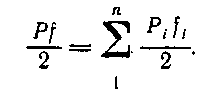

Рассмотрим аналогичную систему последовательно работающих упругих элементов (рис. 11.30, б). Прогибы пружин соответственно равны 1[ = Р[/ж\; {я = Р2/ж2 и [-л — Рз/жз-Очевидно, что прогиб системы равен сумме прогибов ее элементов а = = !\ + !2 + Ь). Тогда

![]()

Ясно, что нагрузки, действующие на отдельные пружины, равны между собой и равны нагрузке Р, приложенной к системе (Р\ = Рг = Ръ — — Р). Следовательно,

![]()

Таким образом, при последовательном нагружении упругих элементов гибкость системы равна сумме гибкостей этих элементов.

Жесткость рессорного подвешивания.

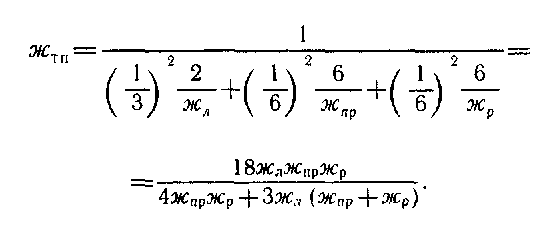

В систему рессорного подвешивания, как, например, на рис. 11.31, могут входить и параллельно, и последовательно нагруженные упругие элементы. Для определения общей жесткости всей системы в этих случаях необходимо сначала заменить все группы последовательно работающих элементов условными (эквивалентными) рессорами и определить их эквивалентные жесткости по

формуле (11.2). Затем, когда останется система параллельно работающих элементов, определить их суммарную жесткость [по формуле (11.1)], которая и будет жесткостью всей системы.

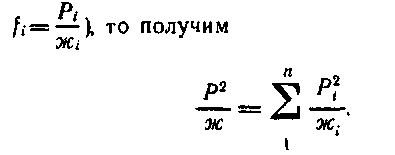

Однако можно подойти к решению этой задачи проще, исходя их условия равенства работ: работа деформации системы упругих элементов равна сумме работ деформации ее элементов:

Если в равенстве заменить прогибы через отношения, нагрузок к жесткостям (/ =—;

Разделив обе стороны уравнения на Р-и введя обозначения Д, = Р,/Р, получим

Таким образом, для определения жесткости системы необходимо знать доли общей нагрузки Д,, воспринимаемые отдельными элементами, и их жесткости ж,.

Легко проверить, что формула (11.5) дает те же результаты, что можно получить,

пользуясь формулами (11.1) и (11.2). Так, если рессоры работают последовательно, Л,-=1 и из формулы (11.4) получается формула (11.2).

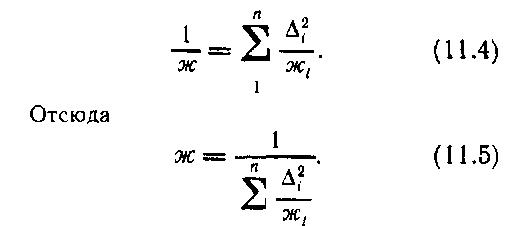

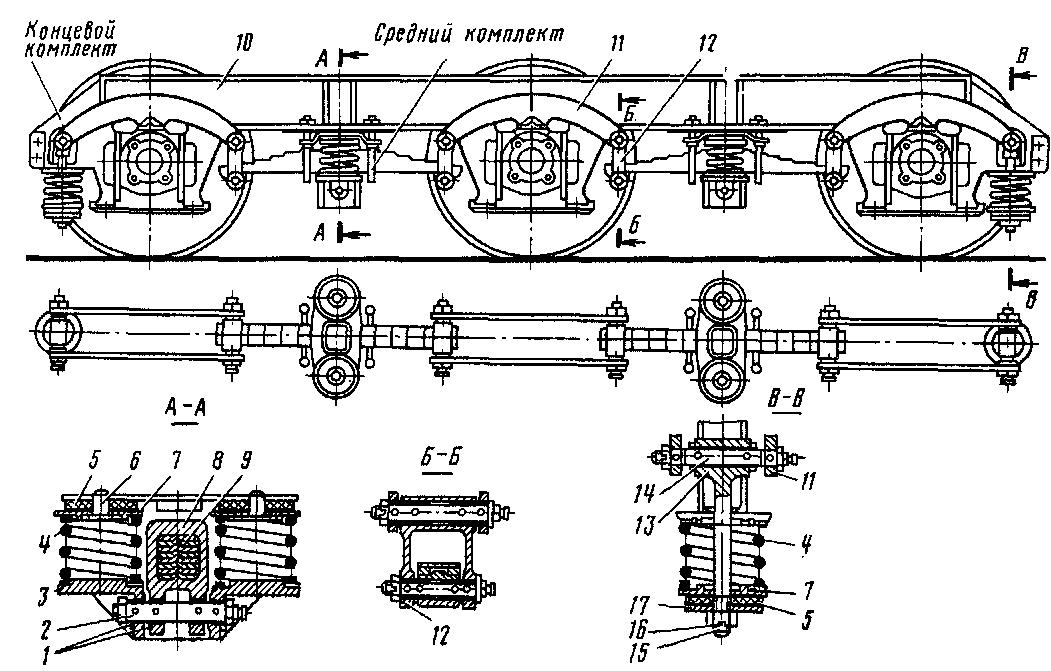

Рессорное подвешивание челюстных тележек тепловозов 2ТЭ10Л, ТЭЗ и т. д. (см. рис. 11.31) включает в себя два средних и два концевых рессорных комплекта, а также балансиры // и подвески 12, связывающие эти комплекты в единую систему.

Средний комплект состоит из вось-милистовой рессоры 9 и двух цилиндрических пружин 4. Пружины и рессора связаны в единый узел при помощи валика 2, проходящего через отверстия в проушинах опоры 3 и хомута 8. Чтобы предохранить проушины от износа, в их отверстия запрессованы стальные втулки /.

Рама тележки 10 опирается на средний комплект через тарелки 7 и резиновые амортизаторы (шайбы) 5. Шайбы и пружины фиксируются в комплекте штифтами 6 тарелок 7.

Концевой комплект состоит из цилиндрической пружины 4, подвески

13, валика 14, резиновой шайбы 5, тарелки 7 и подкладки 17, зафиксированных гайкой 16 и штифтом 15. Пружина та же, что и для среднего комплекта (из прутковой стали 60С2 диаметром 40 мм).

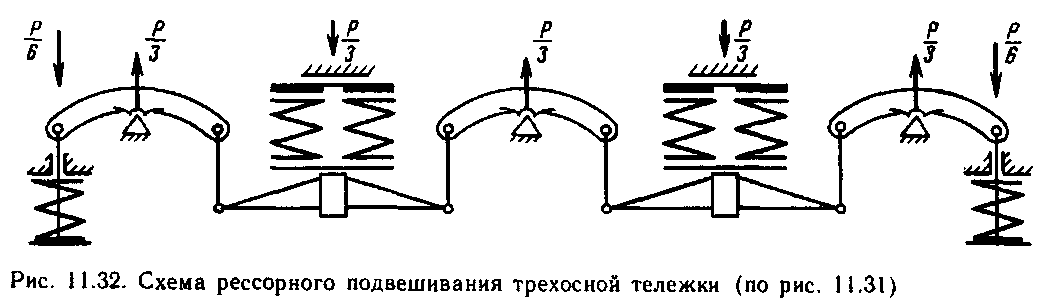

Нагрузки в этой системе распределяются следующим образом (рис. 11.32): на средние комплекты приходится по одной трети вертикальной нагрузки на точку подвешивания, на концевые — по одной шестой.

Таким образом, 4ср=1/3; Лк =1/6.

Определим жесткость системы (точки) жт„, обозначив жесткость ее элементов листовых рессор, пружин и резиновых амортизаторов) соответственно ж.1, ж„р и ж?. Тогда Ал = 1 /3; Д„р = 1/6; Лр= 1/6;

Если принять ж„=1,75 кН/мм, ж„р = = 1,0 кН/мм и жр=10,0 кН/мм, получим жтп = 3,4 кН/мм. Жесткость подвешивания тележки Жте.ч = 2жТ|„ жесткость подвешивания тепловоза жТепл = 2жгел = 4жт„= 13,6 кН/мм.

Рис. 11.31. Сбалансированное рессорное подвешивание трехосной челюстной тележки

Рессорное подвешивание бесчелюстных тележек тепловозов 2ТЭ10В и 2ТЭ116 (см. рис. 11.24) является индивидуальным, несбалансированным. Рессорные комплекты всех букс, состоящие каждый из трех концентричных пружин, работают параллельно. Если обозначить через жк — жесткость одного пружинного комплекта буксы, то для буксы — точки подвешивания — жт„ = 2жк, для тележки :истел= 123«;«, для тепло-

ВОЗОВ Дг^тепл —~™ 24Дг£к..

Индивидуальное рессорное подвешивание примерно в 3 раза легче сбалансированной системы, в ней отсутствуют изнашиваемые шарниры (24 точки смазывания на тележку). Однако индивидуальная система требует тщательного подбора пружин по размерам и жесткости.

2

11.1. Двухмашинный агрегат

Вспомогательный генератор и возбудитель главного генератора на тепловозах, как правило, выполняются в виде двухмашинного агрегата. Вспомогательный генератор и возбудитель — электрические машины постоянного тока с самовентиляцией защищенного исполнения. Вспомогательный генератор питает обмотку параллельного возбуждения возбудителя, цепи управления, вспомогательные цепи, а также служит для подзарядки аккумуляторной батареи. Возбудитель предназначен для питания независимой обмотки возбуждения тягового генератора.

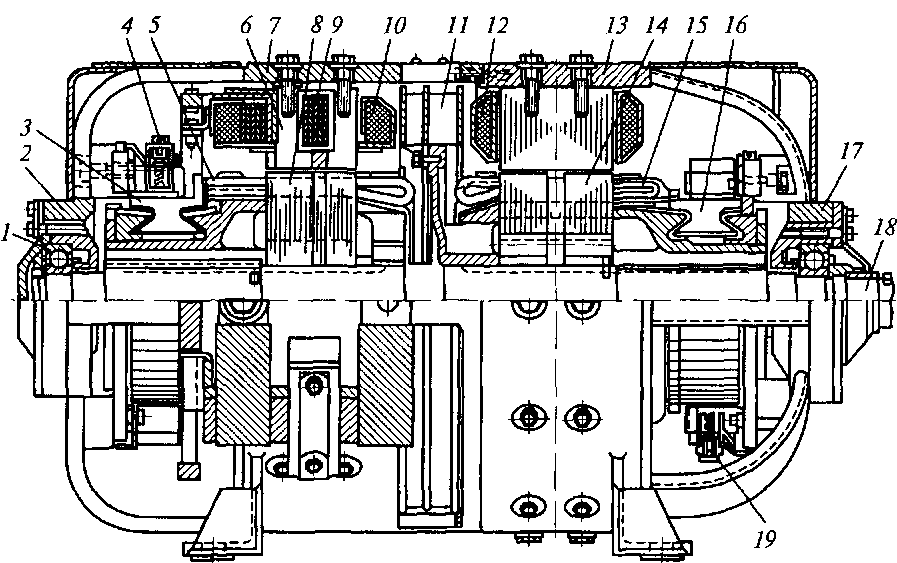

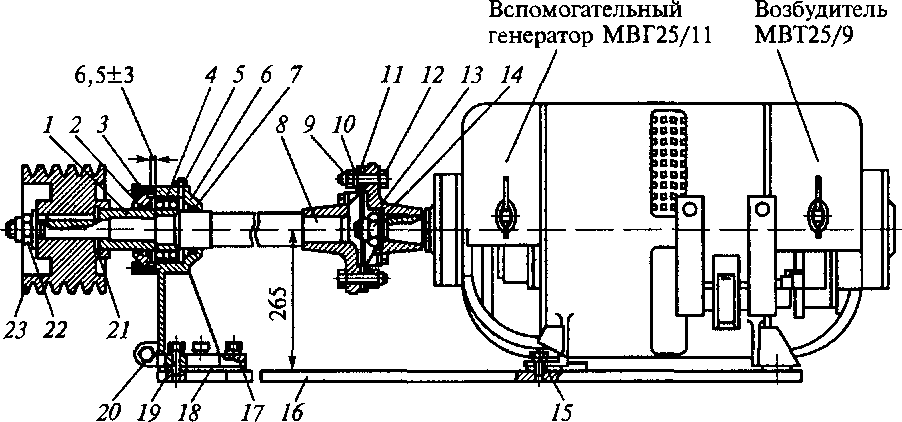

Двухмашинный агрегат тепловозов ТЭМ2, ТЭМ2М, ТЭ1, ТЭ2, ТЭМ1, состоящий из вспомогательного генератора МВГ25/11 и возбудителя МВТ25/9, представлен на рис. 11.1. Двухмашинный агрегат состоит из следующих основных частей: станин возбудителя и вспомогательного генератора, их якорей, коллекторов, щеткодержателей, главных и добавочных полюсов, вентилятора и подшипников.

Станины 7, 13 (см. рис. 11.1) возбудителя и вспомогательного генератора составляют общий разъемный корпус. Между собой станины стянуты болтами. Снизу к ним приварены четыре лапы для крепления двухмашинного агрегата.

К станине 7 возбудителя МВТ25/9 крепятся четыре главных полюса. Каждый главный полюс состоит из сердечника и обмотки. Сердечники 6 набраны из стальных листов и разделены латунной прокладкой на две части неравного сечения. Часть сердечника меньшего сечения (насыщенная) охватывается дифференциальной обмоткой 9, имеющей семь витков из медной полосы. Параллельная обмотка возбуждения 10 охватывает обе части сердечника (насыщенную и ненасыщенную) и имеет 242 витка из изолированного медного провода.

К торцу станины возбудителя крепится подшипниковый щит 2. На нем установлена изолированная траверса с четырьмя щеткодержателями 4. Траверса допускает сдвиг щеткодержателей при их установке в нейтральное положение. В каждый щеткодержатель устанавливается по одной щетке. В центре подшипниковый щит имеет

Рис. 11.1. Двухмашинный агрегат с возбудителем МВТ25/9 и вспомогательным генератором МВГ25/11:

1 — шарикоподшипник; 2, 17 — подшипниковые щиты возбудителя и вспомогательного генератора; 3, 16 — коллекторы; 4, 19 — щеткодержатели; 5, 15 — обмотка якоря; 6 — сердечник главного полюса и возбудителя; 7, 13 — станины возбудителя и вспомогательного генератора; 8, 14 — сердечники якорей возбудителя и вспомогательного генератора; 9 — дифференциальная обмотка возбудителя; 10 — параллельная обмотка возбуждения возбудителя; 11 — вентиляторное колесо; 12 — главный полюс вспомогательного генератора; 18 — вал якоря

гнездо для установки капсулы подшипника 1. По валу полость подшипника уплотняется лабиринтовым уплотнением, а снаружи — крышкой.

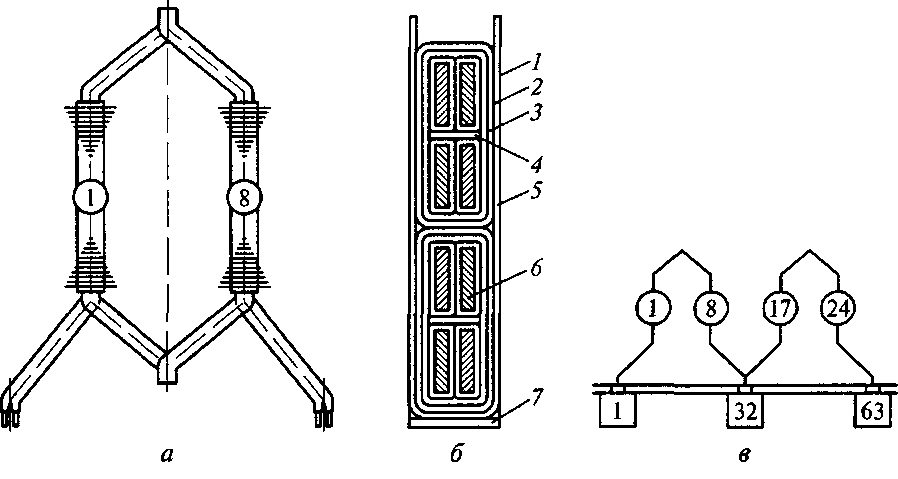

Якорь возбудителя состоит из сердечника 8, обмотки 5, коллектора 3 и вала 18. Сердечник набран из листов электротехнической стали. Сердечник возбудителя от сердечника вспомогательного генератора отделен магнитным экраном, состоящим из 26 латунных листов. На валу сердечник удерживается шпонкой. Листы сердечника имеют 45 пазов, куда укладывается волновая двухслойная обмотка из прямоугольного изолированного провода. Каждая секция обмотки состоит из трех проводников (рис. 11.2). В паз сердечника укладываются две полусекции. Между секциями и на дно паза укладываются миканитовые прокладки. Обмотка в пазах удерживается гетинаксовыми клиньями, а ее лобовые части удерживаются бандажами. Концы секций обмотки якоря припаяны к петушкам коллекторных пластин. Шаг обмотки по пазам 1-11, по коллектору 1-68. Коллектор возбудителя содержит 135 пластин.

Магнитная система вспомогательного генератора МВГ25/11 состоит из станины 13 (см. рис. 11.1), шести главных 12 и шести

Рис. 11.2. Секция обмотки якоря (а) и ее расположение в пазу (б) якоря возбудителя МВТ25/9:

1 — гетинаксовый клин; 2 — бумага, пропитанная в лаке; 3 — миканитовая бумага; 4 — лента батистовая; 5, 8 — прокладки миканитовые; 6 — прессшпан;

7 — медь

добавочных полюсов. Сердечники главных полюсов набраны из стальных листов, скрепленных стальными заклепками.

Сердечники добавочных полюсов литые стальные, катушки намотаны из меди. К торцу станины вспомогательного генератора крепится подшипниковый щит 17, снимаемый при осмотре коллектора 16. На подшипниковом щите установлена траверса со щеткодержателями 19.

Сердечник якоря 14, набранный из листов электротехнической стали, имеет вентиляционные отверстия, паз для шпонки и 46 пазов, в которые укладывается волновая обмотка с двумя параллельными ветвями. Секция обмотки выполнена из прямоугольной меди с изоляцией. Она состоит из двух витков (рис. 11.3). В пазах секции удерживаются проволочным бандажом. Лобовые части в местах намотки бандажей дополнительно изолированы. Обмотка якоря 15 (см. рис. 11.1) имеет шаг по пазам 1...8, по коллектору 1... 32.

Вентилятор 11 (см. рис. 11.1) забирает воздух из дизельного помещения в районе коллекторных камер агрегата и выбрасывает его в средней части через люки, закрытые сверху защитными сетками.

Двухмашинный агрегат тепловоза ТЭМ2 приводится во вращение от шкива, посаженного на хвостовик вала тягового генератора посредством девяти клиновых ремней, ведомого шкива, вала и

Рис. 11.3. Обмотка якоря вспомогательного генератора МВГ25/11:

а — секция; б — расположение обмотки в пазу; в — схема соединения обмотки якоря; 1 — пропитанная в лаке бумага; 2 — миканитовая бумага; 3 — лента батистовая, пропитанная в лаке; 4 —- прокладка из прессшпана; 5 — прессшпан; 6— медь; 7— миканитовая прокладка; 1, 8, 17, 24, 32, 63 — номера пазов

Рис. 11.4. Привод двухмашинного агрегата:

1 — втулка распорная; 2 — крышка; 3, 12 — болты; 4 — шарикоподшипник; 5 — пресс-масленка; 6 — корпус опоры; 7 — войлочное уплотнение; 8 — вал; 9, 14, 22— гайки; 10— шайба; 11 — диски муфты; 13 — полумуфта ведомая; 75— болт крепления двухмашинного агрегата; 16 — плита; 17 — болты крепления корпуса опоры; 18 — прокладки регулировочные; 19 — штифт; 20— болт упорный; 21 — прокладки разрезные; 23 — шкив ведомый

пакетной пластинчатой муфты (рис. 11.4). Ввиду значительной длины вал привода 8 имеет опору со сферическим шарикоподшипником 4, который воспринимает усилие от натяжения ремней. Вал привода с опорой и двухмашинный агрегат смонтированы на общей плите 16. Плита, корпус опоры и лапы двухмашинного агрегата имеют пазы для возможности перемещения двухмашинного агрегата при натяжении ремней. Пластинчатая муфта компенсирует погрешности установки вала привода относительно оси двухмашинного агрегата. Излом оси вала относительно оси двухмашинного агрегата допускается не более 0,3 мм на длине 300 мм. Соосность при центровке обеспечивается постановкой прокладок 18. После центровки положение корпуса опоры 6 на плите фиксируется коническими штифтами 19, положение двухмашинного агрегата — приварными упорами.

Пластинчатая муфта привода состоит из 18 дисков 11, изготовленных из пружинящей листовой стали. Диски имеют шесть отверстий. Пакет дисков тремя болтами (через один) прикреплен к ведущей полумуфте, напрессованной на вал и тремя болтами (также, через один болт) — к ведомой полумуфте 13, посаженной на конусный хвостовик вала двухмашинного агрегата.

При установке привода двухмашинного агрегата в сборе на тепловозе, во избежание перекосов ремней необходимо, чтобы наружный торец ведомого шкива 23 совпал с торцом ведущего торца, что достигается перемещением шкива на валу за счет выемки или постановки прокладок 21.

3

ЭЛЕКТРИЧЕСКАЯ СХЕМА ТЕПЛОВОЗА ТЭМ2

Электрическая схема тепловоза ТЭМ2 отличается от схемы тепловоза ТЭМ1 в основном использованием только последовательно-параллельного соединения тяговых электродвигателей, что является ее существенным достоинством. Такое соединение тяговых электродвигателей в свою очередь обусловливает соответствующие отличия в схеме узла реле переходов, а также в схеме управления. Электрической схемой тепловоза ТЭМ2, кроме того, предусмотрены автоматическое регулирование температуры воды и масла систем дизеля, автоматический запуск Дизеля, дополнительные устройства управления тепловозом одним лицом и др.

Возбуждение вспомогательного генератора, возбудителя и тягового генератора, некоторые цепи управления, защиты, контроля аналогичны соответственным цепям тепловоза ТЭМ1, и в связи с этим ниже при описании электросхемы тепловоза ТЭМ2 эти цепи не рассматриваются.

Силовая цепь (рис. 100, см. вкладку в конце, книги) состоит из тягового генератора Г, тяговых электродвигателей /—6, резисторов ослабления поля СШ1—СШ4, поездных контакторов П1 и П2, реверсора Р, шунта амперметра ША2 и дифференциальной обмотки возбудителя 01—02.

При полном поле и положении реверсора Р «Вперед» ток от плюсового вывода Я1 генератора Г поступает по проводам 13, 14 через замкнутые контакты контакторов П1 и П2 к тяговым электродвигателям /—6. От силовых контактов контактора П1 ток проходит по цепи электродвигателей передней тележки через провод 15, обмотку якоря /, провод 16, обмотку якоря электродвигателя 2, провод 17, обмотку якоря электродвигателя 3, провод 18, замкнутые контакты реверсора Р, провод 19, обмотку возбуждения электродвигателя /, провод 20, обмотку возбуждения электродвигателя 2, провод 21, обмотку возбуждения электродвигателя 3, провод 22, контакты реверсора Р, провод 23, токовую катушку реле ограничения тока РТ, провод 10, шунт ША2, провод //, дифференциальную обмотку возбудителя 01—02, провод 12 и минусовый вывод Я2 генератора Г.

При установке реверсора Р в положение «Назад» замыкаются другие пары его контактов, а закрытые контакты размыкаются. В этом случае ток от обмотки якоря по проводу 18, контактам реверсора Р и проводу 22 поступает на обмотку возбуждения электродвигателя 3 (а не обмотку возбуждения электродвигателя /, как было при положении реверсора «Вперед») и пойдет далее по обмоткам возбуждения электродвигателей 2 и / к минусовому выводу Я2 генератора Г, т. е. направление тока в обмотках возбуждения электродвигателей передней тележки изменится на противоположное, в результате чего изменится направление вращения якорей электродвигателей, а следовательно, и направление движения тепловоза. Прохождение тока по цепи электродвигателей задней тележки, а также изменение направления тока в обмотках возбуждения этих электродвигателей происходят аналогично.

Включением контактора Ш1 параллельно обмоткам возбуждения электродвигателей /, 2, 3 подсоединяется резистор первой ступени ослабления поля СШ1. В результате ток якорей этих электродвигателей от провода 18 и контактов реверсора Р разветвляется по двум цепям: одна часть тока проходит через обмотки возбуждения электродвигателей /, 2, 3, а другая — через провод 49, силовые контакты контактора Uli, провод 62, резистор СШ1 и провод 61 к замкнутым контактам реверсора Р.

Включением контактора 1112 параллельно обмоткам возбуждения электродвигателей /, 2, 3 подсоединяется резистор второй ступени ослабления поля CU12. В этом случае ток якорей электродвигателей после прохождения провода 18 и контактов реверсора Р разветвляется по трем параллельным цепям. Две первые из них описаны выше, а третья включает в себя провода^, 59, силовые контакты контактора U12, провод 60, резистор СШ2 и провод 61. Подключение цепей ослабления поля тяговых электродвигателей задней тележки происходит аналогично.

Запуск дизеля. Для запуска дизеля включают рубильник аккумуляторной батареи РБ, реверсивную рукоятку контроллера устанавливают в одно из рабочих положений «Вперед» или «Назад», штурвал контроллера устанавливают на нулевую позицию, а также включают автоматические выключатели АВЗ «Управление общее» и ABl, АВ2 в цепях электродвигателей топливо- и маслоподкачивающих насосов. При этом от выключателя АВЗ по проводу 642, клемме 417, проводу 139, контактам реверсивного барабана контроллера КМ, проводам 144,163, контактам главного барабана контроллера КМ, проводу 804, клемме 615, проводам 246, 244, контактам выключателя В27, проводу 705, клемме 612, проводу 894, контактам кнопки 2КО, проводу 895, клемме 611, проводу 896, контактам кнопки 1КО, проводам 897, 851, клемме 8/9, проводу 691, контактам пакетного выключателя ПЧТ и проводу 692 получает питание реле РУ12, которое включается и своими нормально открытыми контактами подготавливает цепь запуска.