|

23.Порядок реализации системы технического обслуживания и ремонта оборудования. Система реализуется в следующей последовательности: 1) разработка годового плана ТОиР; 2) разработка на основе годового плана ТОиР, полугодовых или годовых графиков технического обслуживания и ремонта оборудования (графики ТОиР); 3) разработка и осуществление организационно-технических мероприятий, обеспечивающих качественное выполнение работ по ТОиР в установленные планом сроки при минимальных материальных и трудовых затратах с обновлением ресурса после капитального ремонта не менее 80% от первоначального; 4) контроль и учет реализации планов ТОиР; 5) организация систематического учета наработки машин.

24.Учет наработки бурового оборудования. Предприятия, на балансе которых находится геологораз. оборудование, обязаны вести систематический учет наработки, То и Р основных видов эксплуатируемого оборудования. Наработка машин определяется по показаниям счетчиков машинного времени. В случаях отсутствия счетчиков, наработка может быть определена по данным учета количества отработанных станко-смен, скорректированных на величину коэффициента использования оборудования данного вида по машинному времени. Учет наработки, технических обслуживаний и ремонтов ведется механиками участков по каждой закрепленной за ними единице оборудования в специальных журналах. Наработка в журнал заносится на начало месяца, конец месяца и при каждом техническом обслуживании и ремонте. Механики участков передают в отдел главного механика данные о фактической наработке и о выполненных объемах работ по ТОиР по состоянию на конец каждого месяца. Данные о наработке каждой машины за месяц из журналов учета заносятся в паспорта машин. Контроль за соблюдением установленных сроков остановки оборудования для тех. обслуживания и ремонта осуществляет главный инженер производственной организации путем сравнения намеченных по графику ТОиР и фактически проведенных тех. обслуживании и ремонтов оборудования. Для контроля технического состояния геологоразведочного оборудования, своевременности и качества выполнения плановых мероприятий по ТО и ремонту машин создают временные комиссии. Комиссии создаются не реже одного раза в год. Результаты проверки выполнения планов и графиков ТоиР оборудования оформляются актом.

30.Нормативы на ремонт оборудования. Нормативы на ремонт оборудования: коэффициент использования оборудования по рабочему времени и коэффициент исп. оборудования по машинному времени. Коэффициент использования оборудования по машинному времени Под машинным временем подразумевается время, в течение которого механизм находится в движении и подвергается физическому износу, даже если при этом полезная работа и не производится. Машинное время бурового оборудования складывается из времени «чистой» работы, времени участия механизма во вспомогательных операциях и времени работы механизма при ликвидации аварий и осложнений. Время нахождения оборудования в работе включает в себя: время «чистой» работы; время вспомогательных операций; время ликвидации аварий и осложнений; время монтажных и демонтажных работ; время перевозки оборудования с одного места работы на другое. Отношение машинного времени (ТМ) ко времени нахождения оборудования в работе (ТР) называется коэффициентом использования оборудования по машинному времени (КМ). Коэффициент использования оборудования по рабочему времени. Коэффициент использования оборудования по рабочему времени (Кр) показывает, какую часть времени из общего фонда календарного времени оборудование находится в работе, и определяется по формуле Кр= Тр/Тк; Тр – время нахождения оборудования в работе за рассматриваемый период; Тк-календарный фонд времени оборудования.

36. Рекомендуемые перечни работ при проведении технического обслуживания и текущего ремонта оборудования (СТО): замена вида смазки и других рабочих жидкостей для предстоящего сезона с промывкой соответствующих емкостей и систем; установка или снятие отопителей, приборов предпускового подогрева, утеплительных чехлов, подключение (отключение) дополнительных систем охлаждения (подогрева) масел и других жидкостей; выполнение других работ по защите оборудования от вредного влияния сезонных климатических воздействий; запуск оборудования, проверка эффективности действия установленных приборов, регулировка; консервация, передача на хранение снятого оборудования и приборов.

35. Рекомендуемые перечни работ при проведении технического обслуживания и текущего ремонта оборудования (ТО-3): операции технического обслуживания № 2; проверка посадок и биения приводных и фрикционных муфт. патронов, шпинделей, шкивов, других сопрягаемых деталей и сборочных единиц: замена или ремонт (восстановление) изношенных деталей; проверка износа зубчатых колес, валов, подшипников, механизмов переключения и т. д.; составление ведомости износа деталей основных узлов; проверка взаимного расположения агрегатов, центровка (при необходимости); проверка действия и правильности показаний приборов контроля и управления: замена или ремонт (при необходимости); проверка качества и загрязнения рабочих жидкостей в системе смазки, гидравлической системе, системе охлаждения и топливной системе; замена или фильтрация (при необходимости); замер сопротивления сети заземления оборудования.

37.Рекомендуемые перечни работ при проведении текущего ремонта: операции технического обслуживания № 3; частичная разборка агрегатов, которые не заменяются, проверка их технического состояния; замена изношенных деталей пальцевых, зубчатых, кулачковых, шинно-пневматических и т. д. муфт и тормозных систем; проверка износа зубчатых колес, шлицевых, шпоночных соединений, сухарей, вилок, фиксаторов и т. д. замена или ремонт деталей; проверка технического состояния подшипников; регулировка осевых зазоров, замена подшипников (при необходимости); снятие и замена агрегатов, имеющих детали с предельным износом; устранение деформации рам, оснований, ограждений; проведение необходимых сварочных работ; проведение регулировок предохранительных клапанов, максимальных реле, регулировка тепловых затворов, выполнение необходимых наладочных работ; проведение текущего ремонта электрооборудования; контроль рабочих жидкостей: системы смазки, охлаждения, гидравлической системы; промывка емкостей; фильтрация жидкостей или замена (в соответствии с требованиями карты смазки); сборка оборудования, регулировка, запуск и обкатка на холостом ходу (или испытания).

45. Классификация и структура рамонтной службы геологоразведочной отрасли. Классификация ремонтных баз: 1.По радиусу обслуживания: ремонтные базы, которые находятся в местах сосредоточения оборудования (передвижные мастерские и стационарно-ремонтно-механические мастерские); ремонтные базы территориального значения (обслуживают ряд партий); ремонтные базы, обслуживающие нужды отрасли (ремонтно-механические заводы). 2.По назначению и характеру выполняемых работ: ремонтные базы общего назначения; специализированные ремонтные базы (для ремонта определенного вида оборудования); полевые ремонтные базы. Состав ремонтной базы, размеры производственных площадей, техническое оснащение определяются структурой применяемого на предприятии оборудования, условиями его эксплуатации, принятой формой организации технического обслуживания и ремонта. Структура: 1) ремонтно-механические заводы (опытные производства): 2) центральные ремонтно-механические мастерские (ЦРММ); 3) ремонтно-механические мастерские (РММ); 4) ремонтный персонал по техническому обслуживанию и ремонту оборудования в процессе его эксплуатации, оснащенный передвижными ремонтными мастерскими (УРС, ПРМ).

46. Функции центральных ремонтно-механических мастерских. Центральные ремонтно-механические мастерские предназначены для централизованного капитального ремонта основных видов эксплуатируемого объединением оборудования, изготовления необходимого объединению оборудования и инструмента. ЦРММ осуществляют также восстановление изношенных деталей, изготовление запасных частей и несложной технологической оснастки и инструмента для нужд объединения и по кооперации. Ремонтно-механические заводы и ЦРММ, в зависимости от назначения, объемов выполняемых работ и специфики работ, должны быть укомплектованы: 1) технологическим оборудованием, средствами технологического оснащения, инструментом, кадрами нужной квалификации; 2) необходимым (на плановую программу) запасом материалов, комплектующих изделий, сборочных единиц и агрегатов; 3) комплектом эксплуатационной и ремонтной документации.

47. Функции центральных ремонтно-механических заводов (опытных производств). Ремонтно-механические заводы (опытные производства) специализируются на ремонте и изготовлении геологоразведочного оборудования, изготовлении технологической оснастки и нестандартного оборудования, серийном изготовлении и восстановлении запасных частей, требующих применения специальной технологии, специализированного оборудования и технологического оснащения. Ремонтно-механические заводы и ЦРММ, в зависимости от назначения, объемов выполняемых работ и специфики работ, должны быть укомплектованы: 1) технологическим оборудованием, средствами технологического оснащения, инструментом, кадрами нужной квалификации; 2) необходимым (на плановую программу) запасом материалов, комплектующих изделий, сборочных единиц и агрегатов; 3) комплектом эксплуатационной и ремонтной документации.

48. Функции ремонтно-механических мастерских экспедиций и партий. Ремонтно-механические мастерские экспедиций предназначены для своевременного и качественного технического обслуживания и ремонта оборудования, находящегося в эксплуатации. РММ осуществляют капитальный ремонт сборочных единиц для агрегатного метода ремонта оборудования в полевых условиях, изготовляют несложный инструмент, оснастку и запасные части.

1.Сущность явления износа. Влияние износа на эксплуатацию оборудования. Износ -значительная утрата механизмом первоначальных эксплуатационных качеств. Изнашивание - это необратимый процесс изменения размера деталей во время эксплуатации машин (изменяются форма, размеры и состояние рабочих поверхностей деталей). При определенной величине таких изменений наступает резкое ухудшение эксплуатационных качеств отдельных деталей, механизмов и агрегата в целом, что вызывает необходимость ремонта. Детали оборудования изнашиваются неравномерно: в зависимости от условий работы одни детали изнашиваются быстрее, другие — медленнее. Постепенные (износные) и внезапные (аварийные) отказы. Постепенно отказы возникают при правильной эксплуатации в результате длительной работы машин без заметного снижения качества работы ее. Аварийный отказ - это следствие износа деталей машин, быстро нарастающего (прогрессирующего) и в течение короткого времени достигающего размеров, при которых дальнейшая работа машины становится невозможной. Причинами аварийных износов могут быть плохой уход, в частности несоблюдение режима смазки; значительная перегрузка машины при эксплуатации; несвоевременный или плохо выполненный ремонт. Аварии в ряде случаев выводят оборудование из строя на длительное время, на восстановление оборудования после аварии приходится затрачивать много средств. Одной из главных причин поломок деталей является отсутствие или неисправность предохранительных или блокирующих устройств и ограничителей движений.

7)Механический износ. Механическое изнашивание наблюдается при механическом взаимодействии материалов изделия; Механическое изнашивание подразделяют на абразивное и усталостное. Абразивное изнашивание — это процесс, при котором трущиеся поверхности разрушаются в результате царапающего или режущего действия твердых тел. Разновидностью абразивного изнашивания является гидро- и газоабразивное изнашивание, когда износ происходит в результате воздействия на материал твердых частиц, увлекаемых соответственно потоком жидкости или газа. Гидроабразивному изнашиванию подвержены плунжеры и втулки топливных насосов дизелей, отверстия в корпусах и золотники гидрораспределителей, цилиндры гидросистем и др. Газоабразивному изнашиванию подвержены, например, детали воздухоочистителей двигателей. Разновидность механического изнашивания — кавитационное изнашивание поверхности при относительном движении твердого тела в жидкости в условиях кавитации. Усталостное изнашивание поверхности трения или отдельных ее участков является следствием многократного деформирования микрообъемов материала, приводящего к возникновению трещин и отделению с поверхностного слоя частиц материала. Усталостное изнашивание возможно как при трении качения, так и при трении скольжения и зависит от удельного давления в сопряжении, свойств материала детали и частоты циклов нагрузки.

8)Коррозионный и коррозионно-механический износ. Коррозионно-механическое изнашивание происходит при трении материала, вступившего в химическое взаимодействие со средой. Коррозионно-механическое изнашивание подразделяют на окислительное и изнашивание при фреттинг-коррозии. Окислительное изнашивание возникает при наличии на Поверхностях трения защитных пленок, образовавшихся в результате взаимодействия материала детали с кислородом. Окислительное изнашивание — это установившийся стационарный процесс динамического равновесия, разрушения и восстановления оксидных пленок. Изнашивание при фреттинг-коррозии происходит в процессе малых относительных колебательных перемещений контактирующих поверхностей в результате периодических деформаций или вибрации. При фреттинг-коррозии наблюдаются .схватывающее, абразивное изнашивание и усталостно-коррозионные явления. Фреттинг-коррозии подвержены внутренние поверхности втулок, вкладышей, обоймы подшипников и др.

12. Эксплуатационные дефекты бурового оборудования. Эксплуатационные дефекты - это трещины и сколы в шпалах, появившиеся в процессе текущего содержания пути в результате неправильной подбивки или повреждений при небрежном производстве работ. Эксплуатационные дефекты возникают после некоторой наработки изделия в результате усталости материала деталей, коррозии, износа, а также вследствие неправильного технического обслуживания и ремонта. Возникают после какой-либо наработки детали, в результате нарушения правил эксплуатации, коррозии, механического износа. К ним относятся: отрыв несущих слоев от заполнителя и заполнителя от элементов каркаса; вмятины, пробоины несущих слоев и заполнителя, разрушение заполнителя; попадание влаги в заполнитель; коррозия заполнителя и элементов каркаса.

65. Ультразвуковая дефектоскопия бурильных труб. Зеркально-теневой метод. Ультразвукова́я дефектоскопи́я — совокупность неразрушающих методов контроля материалов, использующихся для обнаружения нарушений однородности макроструктуры, отклонений химического состава и т.п. Зеркально-теневой метод ультразвукового контроля используют вместо или в дополнение к эхо-методу для выявления дефектов, дающих слабое отражение ультразвуковых волн в направлении раздельно-совмещенного преобразователя. Дефекты (например, вертикальные трещины), ориентированные перпендикулярно поверхности, по которой перемещают преобразователь(поверхности ввода), дают очень слабый рассеянный сигнал и донный сигнал благодаря тому, что на их поверхности продольная волна трансформируется в головную, которая в свою очередь излучает боковые волны, уносящие энергию.

56. Сверлильные, расточные и заточные станки. Их назначение. Сверлильные станки — многочисленная группа металлорежущих станков предназначеных для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки (зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей. В настоящее время, в связи с прогрессом в сфере механообработки, операции сверления все чаще выполняются на фрезерных или даже токарных станках. В связи с этим использование сверлильных станков существенно сократилось. Расточные станки — группа металлорежущих станков, предназначена для обработки заготовок крупных размеров в условиях индивидуального и серийного производства. На этих станках можно производить растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование. Иногда на расточных станках можно произвести окончательную обработку заготовки корпусной детали без перестановки ее на другие станки. Заточной станок — станок для заточки и переточки металлорежущего инструмента. Преимущественное применение имеют заточные станки имеющие абразивные шлифовальные круги. Станки подразделяются на универсальные, предназначенные для заточки режущих инструментов различных видов, и специализированные, для заточки инструментов только одного вида. Универсальные станки комплектуются нормальными и специальными приспособлениями служащими для установки и закрепления разнообразных режущих инструментов: зенкеров, развёрток, метчиков, плашек, фрез, фрезерных головок, свёрл, фасонных резцов

57. Определение понятия дефектоскопии. Дефектоскопия – область науки и техники, целью которой является развитие не повреждающих методов контроля оборудования.

58. Виды дефектов деталей и инструмента. Дефект – каждое отдельное несоответсвие продукции требованиям нормативов. 1. Дефекты литья: -Неметаллические включения; -Окислы, пленки, корочки; -Усадочные раковины; -Газовая рыхлость. 2. Дефекты при обработки металлов давленим - Трещины поверхностные и внутренние; -Расслоение метала; -Закаты; -Разнотолщинность труб. 3. Дефекты при термической обработки -Трещины закалочные; -Трещины отслаивания; 4.Дефекты сварки -непровар; -селикатные включения; -пузыри.

71. Восстановление деталей постановкой дополнительных ремонтных элементов. Способ применяют, для восстановления посадочных отверстий в корпусах под подшипники качения запрессовкой ремонтных втулок, резьбовых отверстий в корпусных деталях постановкой резьбовых ввертышей, компенсации износа в сопряжении установкой шайб и др. Применение дополнительных деталей позволяет восстанавливать детали с большим износом; ускорить процесс восстановления деталей путем создания задела запасных: втулок, накладок и т. п.; многократно восстанавливать одни и те же детали. Вместе с тем указанный способ имеет следующие недостатки: сложность ремонта деталей с небольшим износом (0,1 мм и менее); снижение усталостной прочности восстановленных деталей (валов и других деталей, работающих в условиях знакопеременных нагрузок); растянутость технологического процесса восстановления деталей. Ремонт заменой элемента детали. Этим способом ремонтируют дорогостоящие детали. Изношенный венец можно срезать без отжига детали анодно-механической обработкой. Если заменяемый зубчатый венец подлежит термообработке, то для уменьшения деформации блока и предупреждения окисления поверхностей детали венец целесообразно нагревать токами высокой частоты.

72. Ремонт деталей сваркой и наплавкой. Вибродуговая наплавка. В практике ремонтной службы встречаются три вида сварочных работ: сварка, наплавка и заварка. Сварке подлежат стальные и чугунные детали (рамы, станины, кронштейны, спицы и т. д.). Наплавлять, т. е. наносить металл на поверхность, приходится при большом износе ремонтируемых деталей. Заваривать трещины, раковины или отверстия в деталях приходится во многих восстанавливаемых машинах. Сварку применяют при соединении трубопроводов и изготовлении к ним фасонных частей, при изготовлении буровых штанг и запасных частей к машинам. В большинстве случаев ремонтных работ применяется электродуговая сварка. Газовая сварка (ацетилено-кислородная) применяется в следующих случаях: 1) при ремонте деталей, из сплавов цветных металлов; 2) при ремонте чугунных деталей, требующих последующей обработки режущими инструментами; 3) при сварке деталей толщиной менее 2 мм, потому что электродуговая сварка в таких случаях затруднительна; 4) при наварке и напайке твердых сплавов на быстроизнашивающиеся детали (коронки, резцы); 5) при. резке металлов. Кроме ацетилено-кислородной сварки, в разведочных партиях применяют и бензино-кислородную. Вибродуговая наплавка является весьма эффективным способом восстановления изношенных валов, ступиц, конических и плоских поверхностей Корпусов и других деталей. Сущность этого способа наплавки заключается в том, что к восстанавливаемой детали, которая вращается в патроне или центрах токарного станка, и к электроду (вибрирующей проволоке) подводят напряжение от источника постоянного тока. Проволока, вибрирующая под действием магнита, проходит через направляющие в мундштук, где она плавится и покрывает поверхность. Наплавку производят в струе охлаждающей жидкости, состоящей из 3—4 % водного раствора кальцинированной соды.

76. Восстановление деталей пластическим деформированием.

Сущность этого метода восстановления заключается в использовании пластических свойств металла, т. е. в способности под действием приложенных сил перемещаться с нерабочих участков детали к изношенным, чтобы восполнить ту убыль металла, которая произошла в процессе износа. Метод пластического перераспределения металла отличается простотой восстановления, высокой производительностью и экономичностью. Он может быть использован для ремонта деталей сравнительно простой конфигурации и осуществляется в горячем и холодном состоянии. Без нагрева можно восстановить детали из цветных металлов и малоуглеродистых сталей. В зависимости от направления действия сил и требуемой деформации восстановление деталей может производиться различными способами: осадкой, раздачей, обжатием, вдавливанием, накаткой и др. Осадку Применяют для увеличения наружного диаметра сплошных или уменьшения внутреннего диаметра полых деталей за счет уменьшения их высоты. Осадкой восстанавливаются втулки, толкатели клапанов, полуоси, пальцы и др. Раздачей пользуются для восстановления наружных размеров полых деталей. Увеличение наружного диаметра детали в этом случае достигается за счет соответствующего увеличения диаметра отверстия при продавливании через него специальной прошивки. Обжатие применяется для уменьшения внутренних размеров полых цилиндрических деталей путем приложения давления к внешней поверхности. Направления деформации и действующего усилия совпадают. Этим способом восстанавливают втулки, сепараторы подшипников качения, муфты с внутренним шлицевым или Зубчатым зацеплением и др. Широкое применение при восстановлении деталей находят комбинированные способы деформации — осадка-раздача, обжатие-осадка и др. Вдавливание применяют для увеличения размеров изношенных частей детали посредством перераспределения металла с ее нерабочих поверхностей. Вытяжка и растяжка. При вытяжке увеличивают длину деталей за счет местного сужения их поперечного сечения на небольшом участке. Растяжкой также добиваются увеличения длины детали, но в отличие от вытяжки направление, деформации совпадает с направлением действующей силы. Накатка деталей, применяемая при восстановлении неподвижных посадок, основана на пластическом деформировании поверхностного слоя изношенной части детали рабочим инструментом — зубчатым роликом. Правка местным наклепом основана на действии остаточных внутренних напряжений сжатия, возникающих при наклепе. Для правки этим способом вогнутый участок поверхности детали наклепывают пневматическим молотком с шаровидной головкой. Выбор участка и степени наклепа производится с учетом места изгиба и его размера. Этим способом можно править валы небольших диаметров.

17.Поверхостная закалка стальных деталей. Нагрев поверхности детали под закалку производят кислородно-ацителеновым пламенем (пламенная закалка) или токами высокой частоты (закалка ВТЧ). При пламенной закалки поверхности детали подвергаются местному нагреву и последующему быстрому охлаждению. Для нагрева могут быть использованы стандартные сварочные горелки, у которых сварочные мундштуки заменяют специальными многопламенными закалочными наконечниками. Расстояние между наконечниками горелки и закалевоемой поверхностью выдерживают в пределах 10 – 15 мм. Нагрев поверхности производят до светло-красного цвета. Охлаждение поверхности детали производят водой или эмульсией, которая подводится к закалочным наконечникам и, вытекая через специальные отверстия, создает водяной душ, отстоящий на 10 –20 мм. от пламени горелки. Детали, прошедшие поверхностную закалку, подвергаются низкому отпуску с нагревом до температуры 200 градусов Цельсия с последующим медленным охлаждением в масляных ваннах с электрическим подогревом. Время выдержки деталей в нагретом состоянии определяют из расчета 1 час на 1 сантиметр радиуса детали. После отпуска производится окончательная обработка деталей доводкой, шлифованием, полированием. Поверхностная закалка деталей при нагреве токами высокой частоты применяется для упрочнения деталей буровых станков и горных машин. Преимущество способа заключается в том, что он может использоваться для закалки как наружных, так и внутренних поверхностей диаметром более 11 мм. Закалка ТВЧ может обеспечивать местную закалку отдельных частей детали. После закалки ТВЧ производят низкий отпуск и обработку деталей, так же как и при пламенной поверхностной закалке.

18.Электроискровая обработка поверхности деталей. Электроискровое упрочнение деталей основано на переносе частиц материала от воздействия эмульсных электрических разрядов, возникающих между изделием (катод) и упрочняющим электродом (анод), включенным в электрический колебательный контур. В канале разряда температура достигает 10000 градусов Цельсия. Процесс упрочнения поверхности изделия обычно производится в воздушной среде с вибрацией электрода. Глубина упрочненного слоя, получаемая на электроискровых установках колеблется в пределах — 0,02 — 0,03 мм. Электроискровые установки содержат следующую аппаратуру: вибратор, понижающий трансформатор, выпрямитель и блок конденсаторов. В качестве электродов применяются упрочняющие твердосплавные электроды Т15К6, Т30К4 и др.. Износостойкость деталей, упроченных электроискровым способом, в несколько раз выше, чем новых деталей. Они обладают также повышенными антикоррозийными свойствами, в том числе не подтверждены эрозионному разрушению в струе воды.

|

25.Определение необходимого количества технических обслуживаний и ремонтов. Количество ремонтов и технических обслуживаний рассчитывается по формуле:

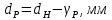

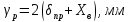

N (NКР , NТР, NТО3, NТО2, NТО1)— количество ремонтов или технических обслуживаний соответствующего вида на планируемый год для данной единицы оборудования; НФ (НФКР, НФТР, НФТО3, НФТО2, НФТО1,) — фактическая наработка на начало планируемого года со времени проведения последнего капитального, текущего ремонта или технического обслуживания определенного вида , маш.-час; QПЛ — планируемая наработка машины данного типа в машино-часах за год в условиях данного предприятия; Т (ТКР, ТТР, ТТО3, ТТО2, ТТО1) — периодичность проведения соответственно капитальных, текущих ремонтов и различных видов технического обслуживания, маш.-час. N/ — суммарное число всех видов ремонтов и технических обслуживаний с периодичностью, большей периодичности того вида, по которому ведется расчет (при расчете количества капитальных ремонтов N/ = 0). Расчет требуемого. количества ремонтов и технических обслуживаний по формуле 8 должен производиться в следующей последовательности: сначала определяется количество капитальных ремонтов, затем — количество текущих ремонтов, и далее — количество технических обслуживании каждого вида (ТО-3, ТО-2 и TO-1). Результаты расчетов по формуле 8 необходимо округлять до целых чисел в меньшую сторону.

26.Потребность предприятия в оборотном фонде механизмов и агрегатов. Потребность предприятия в оборотном фонде механизмов и агрегатов (сб. единиц, узлов) определяется по формуле:

где Ау — число одинаковых сборочных единиц в одном изделии, шт.; М — число изделий данной модели (типа, марки) на предприятии; В — время оборачиваемости рассматриваемой сборочной единицы, дней (имеется в виду продолжительность пребывания сборочной единицы в ожидании ремонта и ремонте, исчисляемая со дня ее демонтажа изделия до получения отремонтированной на склад- после ремонта); Тд — планируемая годовая наработка изделия, маш.-час; ресурс сборочной единицы, маш.-час.; k0 = 1,05 — 1,1 — коэффициент, учитывающий возможную разницу во времени оборачиваемости и ресурса сборочной единицы.

31.Поагрегатный состав оборотного фонда предприятия. Поагрегатный состав оборотного фонда предприятия зависит от типа эксплуатируемого оборудования и в общем случае .должен включать: приводные двигатели (ДВС, пневмо-, гидро- и электродвигатели); муфты (фрикционные, эластичные, зубчатые, и т.д.); коробки передач, раздаточные коробки, промежуточные редукторы; механизмы вращения бурового инструмента (вращатели, роторы); механизмы спуска-подъема бурового снаряда (лебедки, экстракторы, трубодержатели, труборазвороты, кронблоки, талевые блоки, элеваторы); агрегаты гидро-, пневмопривода и управления; магнитные станции и пульты управления; контрольно-измерительная, регистрирующая и сигнализирующая аппаратура, вспомогательные средства измерения; буровые насосы, гидроциклоны и другие средства очистки и приготовления промывочных жидкостей и реагентов к ним.

34.Рекомендуемые перечни работ при проведении технического обслуживания и текущего ремонта оборудования (ТО-2): операции технического обслуживания № 1; частичная разборка сборочных единиц, содержащих быстроизнашивающиеся детали: проверка технического состояния, замена быстроизнашивающихся деталей, фрикционных, шлицевых, зубчатых муфт. карданных передач, накладок тормозов, плашек, клиньев, кулачков, клапанов, манжет и т. п. (при необходимости) ; промывка масляных или воздушных топливных фильтров, их замена (при необходимости); проверка целостности и натяжения клиноременных и цепных передач; проверка состояния и правильности зажима канатов, тяг очистка пусковой и коммутационной электроаппаратуры от загрязнений; проверка прилегания контактов, зачистка или замена контактов.

38.Капитальный ремонт оборудования. КР оборудования выполняется на специализированных ремонтных предприятиях с обязательным восстановлением ресурса после капитального ремонта не менее 80% от первоначального. КР буровых агрегатов, станков, самоходных буровых установок, электростанций, агрегатов установок глубокого бурения, породопогружных машин, электровозов, дизелей и другого сложного оборудования должен производится централизованно, в ремонтных предприятиях объединений, на ремонтных предприятиях других отраслей или в ремонтных мастерских экспедиций при условии, что последние смогут обеспечить выполнение капительного ремонта в соответствии с требованиями, изложенными в ремонтной документации Изделие направляется в капитальный ремонт: 1) после отработки установленного Системой нормы наработки до капитального ремонта; 2) если базовая деталь или несколько основных деталей (три и более) требуют ремонта с полной разборкой изделия; 3) после аварий, при которых работоспособность изделия не может быть восстановлена проведением текущего ремонта. Оборудование, применяемое на геологоразведочных работах, подвергается не более чем двум КР за срок службы, не считая КР агрегатов и сборочных единиц до и послеКР. Номенклатура сборочных единиц, подлежащих КР на ремонтных предприятиях отрасли в качестве товарной продукции, разрабатывается и утверждается предприятиями (объединениями).

39.Планирование работ по техническому обслуживанию и ремонту оборудования. Порядок составления плана ТоиР. Все производственные геологоразведочные организации, на балансе которых находится оборудование, обязаны составлять и строго соблюдать; 1) годовые планы технического обслуживания и ремонта оборудования; 2) годовые или полугодовые графики технического обслуживания и ремонта оборудования. Годовой план ТО и Р составляется на календарный год и определяет виды, количество и трудоемкость ТО и Р по каждой единице оборудования, находящейся на балансе предприятия, а также суммарную трудоемкость всех ТО и Р по эксплуатируемому оборудованию на планируемый год. Годовой план ТО и Р оборудования является основанием для расчёта потребности предприятия в ремонтных местах для КР, в запасных частях, материальных и трудовых ресурсах для ТО и Р этого оборудования в процессе эксплуатации. Годовой план ТО и Р оборудования составляется отделом главного механика и утверждается главным инженером предприятия. Порядок составления годового плана ТоиР: 1) перечень оборудования, числящегося на балансе предприятия; 2) паспортные данные каждой единицы оборудования; 3) данные о фактической наработке каждой машины на начало планируемого года, в маш.-ч.; 4) фактическая или планируемая среднегодовая наработка машины данного типа за год в условиях данного предприятия; 5) основные нормативы Системы.

40. Коэффициенты использования оборудования по машинному и рабочему времени. Коэффициент использования оборудования по машинному времени Под машинным временем подразумевается время, в течение которого механизм находится в движении и подвергается физическому износу, даже если при этом полезная работа и не производится. Машинное время бурового оборудования складывается из времени «чистой» работы, времени участия механизма во вспомогательных операциях и времени работы механизма при ликвидации аварий и осложнений. Время нахождения оборудования в работе включает в себя: время «чистой» работы; время вспомогательных операций; время ликвидации аварий и осложнений; время монтажных и демонтажных работ; время перевозки оборудования с одного места работы на другое. Отношение машинного времени (ТМ) ко времени нахождения оборудования в работе (ТР) называется коэффициентом использования оборудования по машинному времени (КМ). Коэффициент использования оборудования по рабочему времени. Коэффициент использования оборудования по рабочему времени (Кр) показывает, какую часть времени из общего фонда календарного времени оборудование находится в работе, и определяется по формуле Кр= Тр/Тк; Тр – время нахождения оборудования в работе за рассматриваемый период; Тк-календарный фонд времени оборудования.

49. Функции передвижных ремонтно-механических мастерских. Передвижная ремонтно-механическая мастерская выезжает на экстренные ремонты, помогают проведению ТО-2 и ТО-3, снимают агрегаты. Ремонтно-механические мастерские производятся на короткобазовых и длиннобазовых полноприводных шасси УРАЛ и КАМАЗ. 50. Организация смазочного хозяйства. Основными принципами рациональной организации смазки оборудования в процессе его эксплуатации на геологоразведочных работах являются: 1) оперативный учет работы оборудования; 2) строгое соблюдение требований эксплуатационной документации (карт смазки); 3) применение централизованной, на основе ПГО, экспедиции или крупной геологоразведочной партии, системы расфасовки и обеспечения смазочными материалами эксплуатируемого оборудования; 4) обеспечение рабочих мест специальным оборудованием, приспособлениями и инвентарем для выполнения смазочных работ; 5) применение условной окраски мест смазки и тары по типам применяемых смазочных материалов; 6) сбор, регенерация и использование отработанных нефтепродуктов (ОНП). Организацию смазки оборудования в соответствии с картами смазки на буровых установках осуществляет буровая бригада под руководством старшего бурового мастера.

51. Организация склада ГСМ. В производственной геологоразведочной должен быть организован центральный склад смазочных материалов. Склад должен быть оборудован подъемно-транспортными средствами для погрузки-выгрузки смазочных материалов, средствами перекачивания жидкотекучих смазочных материалов, а также средствами контроля качества смазочных материалов, средствами их дозированной выдачи. На складе должен быть предусмотрен участок расфасовки смазочных материалов в тару небольшой емкости, в целях удобства отправки смазочных материалов непосредственно к местам эксплуатации оборудования и ремонта. Штаты склада устанавливаются и утверждаются руководством экспедиции. Административно склад подчиняется начальнику отдела материально-технического снабжения (ОМТС) экспедиции, в которой он организован. Основными функциями склада смазочных материалов являются: получение свежих смазочных материалов с нефтебаз в установленном порядке; расфасовка и выдача смазочных материалов в соответствии с нормами, установленными отраслевыми нормативными и эксплуатационными документами; учет поступления и расхода смазочных материалов; сбор и сдача отработанных нефтепродуктов на головные приемные пункты нефтебаз в установленном порядке; представление (ежеквартально) отделу материально-технического снабжения экспедиции (партии) сведений о движении смазочных материалов. Склад смазочных материалов организуется и на ремонтных предприятиях производственных геологических объединений или ремонтных заводах. Основной задачей этих складов является: организация смазочно-эмульсионного хозяйства для имеющегося металлорежущего, кузнечно-прессового и других видов оборудования и оснастки; сбор и сдача на регенерацию отработанных нефтепродуктов. 3)Естественный износ, факторы его обуславливающие, причины, методы снижения. К естественному износу относят влияние на деталь эрозии, окислительных процессов, кавитационных процессов Для снижения: Рационально эксплуатировать , своевременно производить ремонт и ТО, использовать правильную смазку.

4)Моральный износ, факторы его обуславливающие, причины, методы снижения. Моральный износ- отставание оборудования от текущего развития науки и техники.Методы- своевременная замена оборудования на новое, модернизация оборудования.

5)Преждевременный износ, причины и методы предупреждения. Преждевременный износ- наступает по причине неправильной эксплуатации, неправильной смазки, отсутствии обслуживания и ремонта.Для снижения: Рационально эксплуатировать , своевременно производить ремонт и ТО, использовать правильную смазку.

6)Виды физического износа оборудования. Изнашивание подразделяется на три основные группы: механическое, молекулярно-механическое и коррозионно-механическое. Механическое изнашивание наблюдается при механическом взаимодействии материалов изделия; молекулярно-механическое изнашивание происходит в результате механического взаимодействия материалов и одновременного воздействия молекулярных и атомарных сил; коррозионно-механическое изнашивание происходит при трении материала, вступившего в химическое взаимодействие со средой. Механическое изнашивание подразделяют на абразивное и усталостное. Абразивное изнашивание — это процесс, при котором трущиеся поверхности разрушаются в результате царапающего или режущего действия твердых тел. Разновидностью абразивного изнашивания является гидро- и газоабразивное изнашивание, когда износ происходит в результате воздействия на материал твердых частиц, увлекаемых соответственно потоком жидкости или газа. Разновидность механического изнашивания — кавитационное изнашивание поверхности при относительном движении твердого тела в жидкости в условиях кавитации, Молекулярно-механическое изнашивание подразделяют на адгезионное и избирательный перенос. Адгезионное изнашивание происходит в связи с возникновением на отдельных участках контактирующих поверхностей молекулярных (адгезионных) взаимодействий, силы которых превосходят прочность связей поверхностного слоя материала с основным материалом детали. ию склонны пары с металлическими поверхностями. Коррозионно-механическое изнашивание подразделяют на окислительное и изнашивание при фреттинг-коррозии. Окислительное изнашивание возникает при наличии на Поверхностях трения защитных пленок, образовавшихся в результате взаимодействия материала детали с кислородом. Изнашивание при фреттинг-коррозии происходит в процессе малых относительных колебательных перемещений контактирующих поверхностей в результате периодических деформаций или вибрации.

11)Деформации и изломы деталей бурового оборудования, причины, методы предупреждения. Усталостный излом –поверхность излома гладкая Усталостные изломы при малоцикловом и многоцикловом нагружении имеют общие признаки и ряд отличительных черт. Для малоцикловой усталости характерны высокие действующие напряжения, поэтому некоторые зоны сохраняют структуры, близкие к зонам долома. Многоочаговость в изломе и "малая длина трещин также характерны для малоцикловой усталости, в них нередко наблюдаются следы значительных пластических деформаций и рубцы как при статических разрушениях. Для многоцикловой усталости при низких средних напряжениях усталостная трещина имеет большую протяженность, с "потертостями" берегов, значительными следами окислов и порошка от фреттинг-коррозии. Усталостный излом отличается от хрупкого развитием усталостных зон от местных концентраторов. На поверхности излома имеется резкая граница между усталостным и вязким (статическим) изломами. Поверхность излома часто бывает поражена коррозией в результате длительного развития усталостной трещины. Характерным для усталостных разрушений является также то, что все они происходят в сечениях с большими местными напряжениями и при этом часто не в сечениях с максимальными общими напряжениями, т. е. усталостные трещины возникают в зонах конструктивной и технологической (сварные швы) концентраций напряжений.

59. Виды и методы неразразрушающего контроля. Неразрушающий контроль— контроль надежности и основных рабочих свойств и параметров объекта или отдельных его элементов/узлов, не требующий выведение объекта из работы либо его демонтажа. Основными методами и видами неразрушающего контроля являются: 1.Ультразвуковой контроль: - Ультразвуковая дефектоскопия - Ультразвуковая толщинометрия 2. Акустико-эмиссионный 3. Радиационный: - Рентгеновский контроль 4. Магнитный: - Магнитопорошковый 5. Проникающими веществами: - Капиллярный 6. Вихретоковый 7. Визуальный и измерительный.

60. Специализированные средства, передвижные лаборатории и установки. С помощью комплексной дефектоскопической лаборатории ПКДЛ-1 проводится неразрушающий контроль бурового инструмента и оборудования на буровых. Она используется для обнаружения: усталостных трещин, расслоения в бур. трубах и УБТ; раковин, трещин и других дефектов в деталях спуско-подъемного оборудования. Толщиномер Кварц используется для дефектоскопии с односторонним доступом к детали. Толщиномер Т-1 используется для дефектоскопии бур.труб(определяет износ внутр.и наруж. поверхностей). Индикатор износа труб ДИТ встраивается в РТ-1200,позволяет производить дефектоскопию при с.п.о. Дефектоскоп бур.труб.ДБТ предназначен для обнаружения трещин на высаженных концах при одностороннем доступе.

61. Магнитопорошковый метод контроля бурового оборудования. Магнитный метод контроля основан на том, что если в детали имеется скрытая трещина, то при прохождении магнитного потока около скрытого дефекта происходит раесеяние магнитных силовых линий с образованием местного магнитного поля. Если теперь деталь обильно смочить магнитной суспензией, то частицы магнитного порошка будут осаждаться в зоне поля рассеяния, указывая месторасположение дефекта. Магнитную суспензию приготовляют из смеси керосина и трансформаторного масла в пропорции 2:1 и 50 г магнитного порошка (оксида железа) на 1 л этой жидкости.

62. Магнитографический метод контроля бурового оборудования и инструмента. Метод основан на обнаружении магнитных полей рассеяния, возникающих в местах дефектов при намагничивании контролируемых изделий. Поля рассеяния от дефектов фиксируются в виде магнитных отпечатков на эластичном магнитной ленте, плотно прижатой к поверхности шва. Процесс контроля состоит из двух основных операций: намагничивания изделий специальными устройствами, при котором поля дефектов записываются на магнитную ленту; воспроизведения или считывания записи с ленты, осуществляемого магнитографическим дефектоскопом. Магнитографический метод контроля можно применять для проверки сплошности стыковых швов, плоских изделий и труб различных диаметров, изготовленных из ферромагнитных металлов, с толщиной стенки 1—16 мм. Контролю подвергают швы с равномерным усилением и нормальной чешуйчатостью без видимых наружных дефектов: трещин, наплывов, подрезов, пор, недопустимых смещений и т. п Ленту магнитным слоем накладывают на контролируемый шов и плотно прижимают к нему резиновым поясом. Затем шов подвергают намагничиванию с одновременной записью полей рассеяния на ленту. Ленту снимают со шва, наматывают на кассету и доставляют к месту, где находится воспроизводящая аппаратура.

63. Ультразвуковая дефектоскопия бурильных труб. Теневой метод. Ультразвукова́я дефектоскопи́я — совокупность неразрушающих методов контроля материалов, использующихся для обнаружения нарушений однородности макроструктуры, отклонений химического состава и т.п. Различают ультразвуковую, инфракрасную, люминесцентную капиллярную дефектоскопии, а также рентгено-, гамма-, термо- дефектоскопииПри теневом методе контроля ультразвуковые колебания, встретив на своём пути дефект, отражаются в обратном направлении. О наличии дефекта судят по уменьшению энергии ультразвуковых колебаний или по изменению фазы ультразвуковых колебаний, огибающих дефект. Метод широко применяют для контроля сварных швов, рельсов и др.

64. Ультразвуковая дефектоскопия бурильных труб. Эхо-метод. Ультразвукова́я дефектоскопи́я — совокупность неразрушающих методов контроля материалов, использующихся для обнаружения нарушений однородности макроструктуры, отклонений химического состава и т.п. Эхо-метод основан на посылке в изделие коротких импульсов ультразвуковых колебаний и регистрации интенсивности и времени прихода эхосигналов, отражённых от дефектов. Для контроля изделия ультразвуковой датчик эходефектоскопа сканирует его поверхность. Метод позволяет обнаруживать поверхностные и глубинные дефекты с различной ориентацией: вертикальные, горизонтальные и др.

73. Ремонт деталей сваркой и наплавкой. Электородуговая наплавка под слоем флюса. В практике ремонтной службы встречаются три вида сварочных работ: сварка, наплавка и заварка. Сварке подлежат стальные и чугунные детали (рамы, станины, кронштейны, спицы и т. д.). Наплавлять, т. е. наносить металл на поверхность, приходится при большом износе ремонтируемых деталей. Заваривать трещины, раковины или отверстия в деталях приходится во многих восстанавливаемых машинах. Сварку применяют при соединении трубопроводов и изготовлении к ним фасонных частей, при изготовлении буровых штанг и запасных частей к машинам. В большинстве случаев ремонтных работ применяется электродуговая сварка. Газовая сварка (ацетилено-кислородная) применяется в следующих случаях: 1) при ремонте деталей, из сплавов цветных металлов; 2) при ремонте чугунных деталей, требующих последующей обработки режущими инструментами; 3) при сварке деталей толщиной менее 2 мм, потому что электродуговая сварка в таких случаях затруднительна; 4) при наварке и напайке твердых сплавов на быстроизнашивающиеся детали (коронки, резцы); 5) при. резке металлов. Кроме ацетилено-кислородной сварки, в разведочных партиях применяют и бензино-кислородную. Электородуговая наплавка под слоем флюса:Электрическая дуга горит под слоем гранулированного флюса в газовом пузыре, избыточное давление в котором надежно предохраняет металл от отрицательных воздействий воздуха (давление в газовом пузыре чуть выше атмосферного , за счет этого образуется свод расплавленного флюса и воздух не попадает к сварочной ванне). Кроме того, флюсовая оболочка не дает разбрызгиваться металлу электрода и позволяет лучше использовать тепло.Наплавка под слоем флюса очень производительна по двум причинам: 1. Сварочный ток из-за небольшого вылета электрода в 7-8 раз превышает значения тока при ручной электродуговой сварке . 2. Коэффициент наплавки в 1,5-2 раза выше, чем при ручной электродуговой сварке, т. к. флюс и расплавленный шлак снижают потери тепла и металла на разбрызгивание и угар. В качестве электрода используют голую сварочную проволоку диаметром от 1 до 6 мм . Подачу проволоки регулируют с помощью специального устройства.

13.Эрозийно- кавитационные повреждения деталей бурового оборудования. Эрозионно-кавитационные повреждения оборудования возникают при действии на металл потоков жидкости или газа, загрязненных механическими примесями и движущихся с большой скоростью. На участках, где давление жидкости падает ниже давления насыщенных паров, возникают пузырьки пара и воздуха. Исчезая с большой скоростью в зоне повышенного давления, они вызывают гидравлические удары о поверхность металла и его разрушение. С увеличением твердости поверхности интенсивность разрушения резко снижается.

14. Методы повышения износостойкости деталей. Долговечность и бесперебойная работа машин и оборудования обеспечиваются прежде всего соблюдением правил их эксплуатации, ухода за ними: оборудование должно использоваться в соответствии с его назначением и его техническими характеристиками; обслуживание машин, механизмов и деталей следует выполнять строго в соответствии с инструкциями; для смазки машин и механизмов нужно применять масла установленных марок и производить смазку в сроки, указанные в карте смазки; тщательно и своевременно проводить профилактическое обслуживание, технические осмотры и ремонты. Чтобы уменьшить трения в механизмах и этим увеличить срок службы деталей, необходимо выполнять ряд существенных условий: добиваться требуемой чистоты обработки рабочей поверхности у восстановленных после износа деталей; наносить износостойкие покрытия на поверхности деталей, как восстановленных, так и новых; повышать твердость рабочих поверхностей деталей упрочнением их различными способами; обеспечивать хорошую подачу смазки к трущимся поверхностям; защищать щитками, кожухами, ограждениями рабочие поверхности сопряженных деталей от попадания на них пыли и стружки; защищать детали и механизмы от вредного влияния агрессивных газов, атмосферных осадков, грязи, пыли. В настоящее время повышение долговечности большинства металлических деталей, особенно подвергающихся интенсивному изнашиванию, осуществляется лавкой твердых сплавов, хроми-ровайием, никелированием, меднением, закалкой пламенем и токами высокой частоты. Эти способы повышают износостойкость, но при длительной работе, особенно в условиях абразивного трения, не являются эффективными.

19. Сущность и содержание системы технического обслуживания и ремонта оборудования, применяемого на геологоразведочных работах. В настоящее время государственные геологические предприятия применяют большое количество различного оборудования (буровые установки, станки, насосы, компрессоры, передвижные электростанции, автомобили, трактора, суда, баржи, газокернонаборники, горнопроходческие машины и комплексы, КИП и т.д.). Условия эксплуатации их осложнены тем, что они удалены от баз экспедиций и центральных механических мастерских, испытывают значительные знакопеременные нагрузки при высокой влажности и наличии агрессивной среды. Поэтому они быстро изнашиваются и выходят из строя. Надежная работа машин возможна только при выполнении системы технического обслуживания и ремонта оборудования (сокращенно Система), предусматривающей проведение комплекса мероприятий для предотвращения прогрессирующего износа, сокращения количества отказов, повышения долговечности и уровня использования, обеспечения требуемой производительности и безопасности. Система определяет: 1.виды, периодичность, планирование и организацию технического обслуживания и ремонта оборудования; 2.нормативы, необходимые для планирования и проведения работ по техническому обслуживанию и ремонту оборудования; 3.принципы организации учета, движения и списания оборудования; 4.методы организации смазочного хозяйства; 5.способы контроля за соблюдением норм по техническому обслуживанию и ремонту оборудования. 6.Соблюдение основных положений Системы — залог долговечной и бесперебойной работы оборудования.

20. Ответственность предприятий, изготавлюющих буровое оборудование. Организации, проектирующие и изготовляющие геологоразведочное оборудование, агрегаты и запасные части к нему: 1) несут ответственность за качество и технический уровень выпускаемой продукции; 2) обеспечивают геологоразведочные предприятия оборудованием, агрегатами и запасными частями необходимой номенклатуры и способными работать в предусмотренных технической документацией условиях эксплуатации; 3) постоянно работают над повышением технического уровня и надежности оборудования, снижением трудовых и материальных затрат на его техническое обслуживание и ремонт. Предприятия, эксплуатирующие геологоразведочное оборудование: 1) обеспечивают выполнение правил эксплуатации геологоразведочного оборудования, изложенных в эксплуатационной документации; 2) своевременно и качественно проводят техническое обслуживание и ремонт эксплуатируемого оборудования в соответствии с Системой; 3) разрабатывают и внедряют прогрессивные формы организации эксплуатации, технического обслуживания и ремонта оборудования; 4) разрабатывают и внедряют мероприятия по экономному расходованию топливно-энергетических, трудовых и материальных ресурсов при эксплуатации, техническом обслуживании и ремонте оборудования; 5)обеспечивают подготовку высококвалифицированного персонала для технически правильной эксплуатации, технического обслуживания и ремонта используемого оборудования; 6) организуют учет наработки оборудования и оценки его надежности в эксплуатации; 7) выходят в организации-разработчики изделий с предложениями по разработке и уточнению нормативов на эксплуатацию, обслуживание и ремонт оборудования.

|

27.Виды работ для поддержания оборудования в работоспособном состоянии и восстановления его характеристик. Системой устанавливаются следующие виды работ: 1)техническое обслуживание (ТО); 2) текущий ремонт (ТР); 3) капитальный ремонт (КР). Для оборудования , к которому предъявляются повышенные требования по безопасности (элементы талевой системы, тормозные механизмы, сосуды и емкости под повышенным давлением и дp.) в эксплуатационной документации могут быть предусмотрены регламентированные работы. Часть регламентированных работ, при совпадении их периодичности, могут выполняться одновременно с техническим обслуживанием или текущим ремонтом.

28.Виды ремонтов оборудования. Ремонт — это комплекс операций по восстановлению исправности или работоспособности изделия, восстановлению ресурса изделия в целом или его составных частей. Ремонты подразделяются на два вида: 1) плановый ремонт — ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации. Плановый ремонт выполняется принудительно, через установленный требованиями нормативно-технической документацией промежуток времени и по назначению является планово-предупредительным; 2) неплановый ремонт — ремонт, постановка изделия на который осуществляется без предварительного назначения. Неплановый ремонт выполняется по потребности, после появления неисправного состояния. В зависимости от назначения, характера выполняемых работ и их объема ремонт подразделяется на капитальный ремонт (КР) и текущий ремонт (ТР).

29.Виды технических обслуживаний оборудования. Техническое обслуживание подразделяется на виды: периодическое техническое обслуживание (ТО); сезонное техническое обслуживание (СТО). Техническое обслуживание — это комплекс операций по поддержанию работоспособности или исправности изделия в процессе использования его по назначению, при ожидании, хранении и транспортировании. Все виды технического обслуживания проводятся принудительно, в плановом порядке.Техническое обслуживание является основой Системы и осуществляется для предупреждения прогрессирующего износа сопряжений путем своевременного проведения смазки, регулировочных работ и замены быстроизнашивающихся деталей. Строгое соблюдение периодичности проведения технических обслуживаний и выполнение полного перечня работ по видам обслуживания обязательно для эксплуатационного ремонтного персонала производственных предприятий.

32.Рекомендуемые перечни работ пр проведении технического обслуживания и текущего ремонта оборудования.(ЕО) При ежесменном обслуживании (ЕО) должны быть выполнены следующие работы: наружная очистка изделий от загрязнении: проверка надежности действий тормозов; проверка надежности крепления оборудования на фундаментах, рамах, крепления сборочных единиц и деталей между собой; проверка уровней рабочих жидкостей в системе смазки, гидравлической системе, системе охлаждения, доливка жидкостей; проверка наличия и целостности проводников заземления (где это необходимо); смазка оборудования, и соответствия с картой и схемой смазки.

33.Рекомендуемые перечни работ при проведении технического обслуживания и текущего ремонта оборудования.(ТО-1) При техническом обслуживании № 1 (ТО -1 или ТО) должны быть выполнены следующие работы: операции ежесменного технического обслуживания; проверка четкости действий фрикционов, муфт; фиксация конечных положений «включено» — «выключено» механизмов управления оборудования; при необходимости, регулировка механизмов: проверка исправности и правильности установки ограждений и других средств защиты в соответствии с требованиями техники безопасности; устранение причин неисправностей, выявленных в процессе эксплуатации. 41.Ремонтный цикл, его структура и длительность. Ремонтный цикл – промежуток времени между двумя очередными КР единицы оборудования (машины), а для нового оборудования — с начала эксплуатации до первого капитального ремонта. Чередование в определенной последовательности ТО и Р через установленные промежутки времени называется структурой ремонтного цикла. Длительность ремонтного цикла регламентируется техническим ресурсом составляющих деталей и сборочных единиц изделия в том числе базовых.

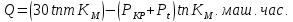

42. Определение планируемой наработки бурового оборудования на год. Планируемая годовая наработка рассчитывается по уравнению:

где t t— количество часов работы оборудования в смену; n — число рабочих смен; m — количество месяцев работы оборудования; kM — коэффициент использования данного вида оборудования по машинному времени; PKP — время простоя станка в капитальном ремонте; PT — время транспортировки изделия в ремонтную мастерскую и обратно (принимается PT — 10 суток);

43.Сроки службы оборудования. Нормативные сроки службы оборудования могут быть определены на основе действующих норм амортизационных отчислений по формуле: ТНС=100%/Н где Тнс - нормативный срок службы, лет; Н - норма амортизационных отчислений на полное восстановление данного типа (модели) оборудования, %.

44. Организация технического обслуживания и ремонта оборудования. Геологоразведочные производственные предприятия, на балансе которых находится оборудование, обязаны обеспечить проведение его ТО и Р в соответствии с утвержденными годовыми планами и графиками ТОиР. Своевременное и качественное выполнение технических обслуживаний и ремонтов оборудования предприятий достигается заблаговременной инженерно-технологической подготовкой производства, включающей: разработку годового плана ТОиР оборудования и полугодового или годового графика ТОиР оборудования; обеспечение ремонтной и эксплуатационной документацией; разработку технологических процессов технического обслуживания и ремонта, а также обеспечение специальным оборудованием, оснасткой и инструментом для механизация работ; организацию материально-технического обеспечения работ запасными частями, комплектующими и вспомогательными материалами; контроль качества выполнения работ по техническому обслуживанию и ремонту в соответствии с требованиями ремонтно-эксплуатационной документации. Каждое предприятие должно иметь ремонтную базу, обеспечивающую выполнение объемов работ по ТоиР эксплуатируемого оборудования. Организация и проведение работ по ТоиР должны осуществляться в соответствии с правилами безопасности при выполнении этих работ и противопожарной безопасности. При проведении работ по ТоиР во время эксплуатации в особых условиях необходима разработка специального задания на производство работ, учитывающего дополнительные меры безопасности. При ТОиР оборудования категорически запрещается сливать на землю, в канализационные сети и водоемы отработанные нефтепродукты. 52. Типы смазочных материалов, применяемых в отрасли, их свойства. Смазочные материалы— твёрдые, пластичные, жидкие и газообразные вещества, используемые в узлах трения автомобильной техники, индустриальных машин и механизмов, а также в быту для снижения износа, вызванного трением. Назначение: применяются в современной технике, с целью уменьшения трения в движущихся механизмах и с целью уменьшения трения при механической обработке конструкционных и других материалов на станках. Виды и типы смазочных материалов: в зависимости от характеристик материалов трущейся пары, для смазки могут быть использованы жидкие (например, минеральные, частично синтетические и синтетические масла) и твёрдые (фторопласт, графит, дисульфид молибдена) вещества. По материалу основы смазки делятся на: минеральные — в их основе лежат углеводороды, продукты переработки нефти; синтетические — получаются путем синтеза из органического и неорганического (например, силиконовые смазки) сырья; органические — имеют растительное происхождение (например: касторовое масло, пальмовое масло). Смазки могут иметь комбинированную основу. По агрегатному состоянию делятся на: твёрдые, полутвёрдые, полужидкие, жидкие, газообразные. Свойства: плотность; удельный вес; температура вспышки; температура, при которой масло теряет подвижность; температура каплепаданья со смазочного материала; кислотность; содержание примесей.

53. Металлорежущие станки ремонтно-механических мастерских. Металлорежущий станок — станок, предназначенный для размерной обработки металлических заготовок путем снятия материала механическим способом. Станки бывают токарные; сверлильные и расточные; шлифовальные и полировочные; комбинированные; зубо-, резьбообрабатывающие; фрезерные; строгальные; разрезные и др.

54. Классификация металлорежущих станков. Станки классифицируются по множеству признаков. 1.По классу точности металлорежущие станки классифицируются на пять классов: Нормальной точности(Н); Повышенной точности(П); Высокой точности(В); Особо высокой точности(А); Особо точные станки (мастер-станки)(С). В бурении используют станки класса Н. 2.Классификация металлорежущих станков по массе: лёгкие (< 1 т); средние (1-10 т); тяжёлые (>10 т); уникальные (>100 т). 3.Классификация металлорежущих станков по степени специализации: Универсальные. Для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве. Также используют при ремонтных работах; Станки широкого назначения; Специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве; Специальные. Для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве

55. Основные виды токарных станков. Токарный станок – станок для обработки резанием (точением) загатовок из металла и др. материалов в виде тел вращения. По типам различают: токарно-винторезные станки, предназначенные для выполнения все токарных работ, включая нарезнание резьбы резцом и токарные станки, предназначенные для выполнения разнообразных токарных работ, за исключением нарезания резьбы резцом. К станкам токарной группы относятся многорезцовые станки, револьверные, карусельные, токарно-фрезерные и др. Токарно-винторезный станок предназначен для выполнения разнообразных токарных и винторезных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб. Токарно-карусельные станки предназначены для токарной обработки деталей больших габаритов. Ось вращения детали располагается вертикально. Лоботокарный станок предназначен для обработки лобовых, цилиндрических, конических, фасонных поверхностей типа валов, труб или дисков выполненных из чугуна и стали в деталях типа дисков и фланцев. В лоботокарных станках ось вращения детали располагается горизонтально Токарно-револьверный станок применяется для обработки заготовок или деталей из калиброванного прутка. Токарные-многорезцовые станки одновременно обрабатывают несколько вращающихся деталей.

2)Виды износа оборудования. Изнашивание подразделяется на три основные группы: механическое, молекулярно-механическое и коррозионно-механическое. Механическое изнашивание наблюдается при механическом взаимодействии материалов изделия; молекулярно-механическое изнашивание происходит в результате механического взаимодействия материалов и одновременного воздействия молекулярных и атомарных сил; коррозионно-механическое изнашивание происходит при трении материала, вступившего в химическое взаимодействие со средой. Механическое изнашивание подразделяют на абразивное и усталостное. Абразивное изнашивание — это процесс, при котором трущиеся поверхности разрушаются в результате царапающего или режущего действия твердых тел. Разновидностью абразивного изнашивания является гидро- и газоабразивное изнашивание, когда износ происходит в результате воздействия на материал твердых частиц, увлекаемых соответственно потоком жидкости или газа. Разновидность механического изнашивания — кавитационное изнашивание поверхности при относительном движении твердого тела в жидкости в условиях кавитации, Молекулярно-механическое изнашивание подразделяют на адгезионное и избирательный перенос. Адгезионное изнашивание происходит в связи с возникновением на отдельных участках контактирующих поверхностей молекулярных (адгезионных) взаимодействий, силы которых превосходят прочность связей поверхностного слоя материала с основным материалом детали. ию склонны пары с металлическими поверхностями. Коррозионно-механическое изнашивание подразделяют на окислительное и изнашивание при фреттинг-коррозии. Окислительное изнашивание возникает при наличии на Поверхностях трения защитных пленок, образовавшихся в результате взаимодействия материала детали с кислородом. Изнашивание при фреттинг-коррозии происходит в процессе малых относительных колебательных перемещений контактирующих поверхностей в результате периодических деформаций или вибрации.

9)Виды трения. Связь трения и износа. Трение и изнашивание - две стороны одного и того же явления, обусловленного взаимодействием двух тел, сжимаемых нормальной нагрузкой и перемещающихся друг по другу в плоскости их касания. Трение проявляется в виде противодействия относительному перемещению, т, е. характеризует силовую сторону явления. Изнашивание проявляется в виде разрушения поверхностных слоев взаимодействующих тел и изменения вследствие этого их размеров и формы. При трении наблюдаются два вида взаимодействия поверхностей - механическое и молекулярное. Механическое взаимодействие характеризуется взаимным зацеплением и внедрением соприкасающихся неровностей. Внедрение происходит вследствие неоднородности механических свойств материалов или различной ориентированности кристаллов, образующих поверхностные слой и обладающих анизотропией упругих свойств. Молекулярное взаимодействие обусловлено действием молекулярных или межатомных сил, приводящих к взаимному притяжению двух тесно сближенных тел. По кинематическим признакам различают: а) трение скольжения- тела перемещаются по точкам; б) трение качения – новые точки взаимодействия; в) промежуточное трение. По признаку состояния трущихся поверхностей в зависимости от наличия на них смазки различают следующие виды трения: а) сухое трение, возникающее при отсутствии смазки и загряз нения между трущимися поверхностными деталями; б) граничное трение, возникающее на трущихся поверхностях деталей, разделенных слоем смазки весьма небольшой толщины (10—20 мкм). в) жидкостное трение, при котором трущиеся поверхности полностью разделены слоем смазки. г) трение полусухое, при котором между трущимися деталями имеется адсорбированная пленка смазки, частично разрываемая; д) трение полужидкостное, при котором между трущимися деталями находится масляный слой, несущий основную нагрузку, но он недостаточен для полного разделения трущихся поверхностей.

10)Виды повреждений деталей бурового оборудования. -Усталостный излом –поверхность излома гладкая -хрупкий излом- излом который возникает при привышении нагрузок, поверхность излома зернистая, возникает при неправильной эксплуатации. Можно различать три вида излома: вязкий, хрупкий и усталостный. Вязкий излом характерен остаточными деформациями, поскольку напряжения при разрушении значительно превышают предел текучести по всему сечению. По отношению к поверхности элемента излом часто бывает косым. Поверхность излома —волокнистая. При наложении разрушенных частей плоскости излома не складываются без зазора. Зона начала излома неизвестна. Происходит такой излом при недопустимых перегрузках в различных аварийных случаях. Хрупкий излом характерен гладкой поверхностью с равномерным крупно- или мелкозернистым строением. В области разрушения пластические деформации отсутствуют. Излом перпендикулярен к поверхности элемента. При наложении разрушенных частей плоскости излома плотно складываются. Хрупкий излом происходит при склонности данного элемента к хрупкому разрушению в результате низкой температуры, концентрации напряжений, многоосного напряженного состояния и т. п. Одна и та же сталь может разрушаться и вязко, и хрупко. Хрупкое разрушение всегда внезапно и может происходить при напряжениях ниже расчетных. Усталостный излом отличается от хрупкого развитием усталостных зон от местных концентраторов. На поверхности излома имеется резкая граница между усталостным и вязким (статическим) изломами. Поверхность излома часто бывает поражена коррозией в результате длительного развития усталостной трещины. Характерным для усталостных разрушений является также то, что все они происходят в сечениях с большими местными напряжениями и при этом часто не в сечениях с максимальными общими напряжениями, т. е. усталостные трещины возникают в зонах конструктивной и технологической (сварные швы) концентраций напряжений.

66. Ультразвуковая дефектоскопия бурильных труб. Резонансный метод. Ультразвуковая дефектоскопия наиболее распространена в данное время. Ее принцип заключается в том, что ультразвуковые волны проникая внутрь детали искажаются в месте возникновения дефекта. Резонансный метод заключается в том, что на деталь направляют ультразвук таким образом чтобы в детали возникла «стояча волна» (длина волны=длине детали). Если в детали есть дефект, то волна не возникает.

67. Ультразвуковая дефектоскопия бурильных труб. Метод акустического импеданса. Ультразвуковая дефектоскопия наиболее распространена в данное время. Ее принцип заключается в том, что ультразвуковые волны проникая внутрь детали искажаются в месте возникновения дефекта. Метод акустического импеданса заключается в том что деталь тоже входит в колебательный резонанс. По аналогии с резонансным методом.

68. Капиллярная дефектоскопия. Капиллярная дефектоскопия может улавливать микротрещины в детали. Осуществляется следующим образом, поверхность детали покрывают спец. веществом (пенетрат), которое обладает высокой проникающей способностью. Может проникать в трещины и задерживаться в них, выделяется цветом и проявляется при ультрафиолетовом излучении. Выдерживают определенное время, после вещество смывают и смотрят на поверхность детали. По разводам будет видна область распространения трещин, либо необходимо облучить ультрафиолетом. 69. Методы восстановления деталей бурового оборудования. При ремонте деталей машин применяют технологические методы, которые можно разделить на следующие группы: 1) методы механической обработки; 2) постановка дополнительных деталей; 3) сварка и наплавка; 4) металлизация напылением; 5) электролитические и химические покрытия; 6) применение при ремонте полимерных материалов; 7) методы пластического деформирования; 8) паяние; 9) электрофизические и электрохимические методы обработки. Изнашивание деталей часто приводит к нарушению посадки в сопряжении: увеличиваются зазоры и нарушается форма поверхностей. Такие детали при ремонте заменяют или восстанавливают. Стоимость восстановления обычно составляет от 15 до 40% стоимости новых деталей. Восстановление деталей способствует значительной экономии материалов. Детали могут быть восстановлены несколькими способами. Из них выбирают тот, который наиболее выгоден в условиях данного предприятия для данных деталей, и при этом исходят из величины и характера износа материала детали. Восстановленная деталь должна быть достаточно долговечной и надежной в эксплуатации. Она должна обладать качествами, которые имеются у новой детали. Применяя современные методы ремонта, можно восстановить некоторые детали так, чтобы они обладали лучшими качествами эксплуатации, чем новые. Чтобы выбрать способ восстановления и упрочнения детали, необходимо знать сроки службы новых и восстановленных деталей. В основу выбора метода восстановления деталей и сборочных единиц принимают экономическую целесообразность, наличие оборудования и материалов, технологические и конструктивные особенности деталей.

70. Ремонт деталей механической обработкой. Ремонтный размер. Механическую обработку применяют в качестве подготовительных и заключительных операций при восстановлении деталей наплавкой, электролитическими покрытиями, металлизацией, напылением и другими методами, а также в качестве самостоятельного метода ремонта, к которому относятся: обработка деталей под ремонтные размеры, восстановление их постановкой дополнительных ремонтных деталей и заменой элемента детали. Обработка деталей под ремонтные размеры ставит целью восстановить качество сопряжения в кинематических парах типа вал—втулка, поршень—цилиндр и др. У более дорогостоящей детали сопряжения неравномерный износ устраняют механической обработкой, а менее дорогостоящую деталь заменяют новой, имеющей измененный (ремонтный) размер.

Основными факторами, влияющими на выбор предельных ремонтных размеров, является прочность деталей, глубина цементационного или поверхностного слоя, прочность и размеры сопряженной детали. Допуски на каждый ремонтный размер принимаются те же, что и для номинальных размеров.

74. Ремонт деталей металлизацией. Металлизацией называют наращивание изношенных поверхностей распыленным или расплавленным металлом. Процесс электрометаллизации протекает следующим образом. Две проволоки с катушек подаются тяговыми роликами через направляющие трубки в приемные трубки. При выходе из приемных трубок концы проволоки скрещиваются, замыкая цепь электрического тока, идущего по проводам. При этом образуется электрическая дуга, плавящая концы проволоки. Одновременно по трубке в зону дуги поступает сжатый воздух под давлением 0.5 МПа. Расплавленный металл увлекается струёй сжатого воздуха, распыливается и с большой скоростью (70—200 м/с) наносится на поверхность детали. Перед металлизацией поверхность должна быть: 1) очищена от масла, окислов и других загрязнений; 2) обработана для получения требуемых размеров с учетом толщины наращиваемого слоя (не менее 0,5 мм); 3) поверхность должна быть шероховатой; 4) соседние участки детали, не подлежащие металлизации, должны быть защищены жестью или картоном. Преимущества- не вызывает нагрева деталей; дополнительное создание толстого слоя покрытия; металлический слой имеет хорошую износостойкость; металлическая пов-ть может обрабатываться любым видом металла. К недостаткам процесса относятся значительное выгорание легирующих элементов и повышенное окисление металла; слабая устойчивость к ударам.

75. Восстановление деталей электролитическим покрытием. В ремонтном деле для получения покрытий электролитические способом используют соли хрома, никеля, меди и железа. Процессы покрытия-хромирование, никелирование, меднение и осталивание. Восстановление деталей хромированием применяется наиболее часто в ремонтной практике. Это объясняется тем, что из всех металлических осадков хромовый осадок обладает наибольшей твердостью (700—800 единиц по Бринеллю) и износостойкостью. Процесс хромирования состоит из подготовительных работ, самого хромирования и заключительных работ. Электролитическое натирание заключается в перемещении анода, выполненного в виде тампона и пропитанного электролитом, по поверхности катода (детали). Восстановление деталей меднением применяют обычно как первую стадию ремонта для образования подслоя между стальной деталью и другим покрытием. Меднение может применяться также для изготовления биметаллических пластин и стержней. Никелирование применяют для защиты деталей от коррозии и для декоративной отделки поверхности. Никелевые покрытия устойчивы против воздействия атмосферного воздуха, щелочей и некоторых кислот. Осталивание — процесс электролитического осаждения железа. К недостаткам процесса относится снижение усталостной прочности деталей, достигающее 30% при покрытии стальных деталей. Это обусловлено наличием растягивающих внутренних напряжений в покрытии. Осталивание применяют для наращивания поверхностей деталей под неподвижные посадки, для восстановления деталей с большим износом (до 2—3 мм), а также с целью получения подслоя в 1—3 мм для тонкого хромового покрытия (0,02— 0,03 мм).

15. Упрочнение деталей. Упрочняющий наклеп, обкатка поверхности роликами. Упрочнение деталей методом наклепа. Одним из методов повышения прочности и долговечности деталей является упрочнение их поверхностей дробеструйной обработкой, наклепыванием шариками, специальными бойками или обкаткой роликами. При помощи наклепа удается значительно увеличить срок службы деталей при сохранении прежних условий эксплуатации. Весьма эффективна дробеструйная обработка (наклеп) деталей, поверхности которых имеют следы механической обработкиили коррозии. Сущность процесса дробеструйного наклепа заключается в том, что деталь, обычно прошедшая термическую обработку, подвергается действию потока дроби обычно из отбеленного чугуна. Дробинки, отбрасываемые лопатками быстровращающегося ротора механического дробемета или увлекаемые воздушной струёй пневматического дробемета, производят поверхностный наклеп деталей. При этом повышаются твердость и прочность поверхностного слоя, а также создается благоприятное распределение внутренних напряжений по сечению детали.

16. Химико- термическая обработка поверхности деталей.

Химик-техническая обработка поверхности деталей достигается путем насыщения углеродом (цементация) или азотом (азотирование). Цементация позволяет повысить износостойкость стальных деталей машин за счет термической обработки. Цементации подвергаются детали из легированных сталей, работающих при высоких удельных нагрузках и трении, а также испытывающие в процессе эксплуатации ударные нагрузки. Жидкостная цементация применяется для обработки мелких деталей, когда требуется получить цементованный слой быстро небольшой глубины. Процесс ведется при температуре 840 – 860 градусов Цельсия. В течение 0,5 – 2,5 часа. За это время удается получить цементованный слой глубиной 0,2 – 0,6 мм, который после соответствующей термической обработки обладает твердостью 48 – 56 HRC. Азотированием удается получить твердость поверхностного слоя стальных деталей, в 1,5 – 2 раза большую, чем цементированием и закалкой. Кроме того, при азотировании резко повышаются коррозионная стойкость, износостойкость и усталостная прочность стальных деталей. Азотированию подвергаются детали из легированных сталей, которым предъявляются особые требования в отношении износостойкости и антикоррозийности, например: гильзы цилиндров, детали топливной аппаратуры, плунжеры, измерительный инструмент и т.д. Поверхностной закалкой упрочняют детали из углеродистой стали марок 40,45,50 и малолигированной хромистой и марганцовистой стали. Детали из этих сталей при обычных способах закалки имеют подвижную пластичность и вязкость, так как прокладываются по всему сечению.