proektuvany_kolis

.pdf

a – міжосьова відстань, мм;

bк - ширина зубчатого венця колеса, мм.

Коефіцієнт ZM визначається через модуль пружності матеріалів шестерні

Eш і Eк по формулі, МПа |

|

|

ZM = 0,59 |

EшEк . |

22 |

|

Eш + Eк |

|

При виготовленні шестерні і колеса із сталі ZM = 195 МПа1/2.

Коефіцієнт ZH визначається в залежності від кута нахилу зуба β (в граду-

сах). Для прямозубих коліс ZH =1,76.

Коефіцієнт Zε залежить від значення коефіцієнта торцевого перекриття εα

Zε = |

4 −εα |

. |

23 |

|

3 |

||||

|

|

|

Коефіцієнт kHα =1, для прямозубих коліс.

6.5. Оцінка міцності коліс зубчатих передач.

Втомна поломка зубів не відбудеться, якщо будуть виконуватися умови міц-

ності:

σFш ≤[σ]Fш , |

24 |

σFк ≤[σ]Fк. |

25 |

21

Втомне викришування робочих поверхонь зубів не наступить, якщо буде виконана умова

σH ≤ [σ]H min . |

26 |

Допустиме деяке перевищення розрахункових напружень над допустимим, але не більше, ніж на 10%. При перевищені розрахункових напружень над допустимим більше, ніж на 10% необхідно вжити заходи для зниження розрахункових напружень: збільшити ширину зубчатого венця, підвищити ступень точності передачі, прийняти більше значення модуля зачеплення, збільшити число зубів при збереженні передаточного числа і т.д. Можна також підвищити значення допустимих напружень, назначив більшу твердість сталі.

Потрібно також слідкувати за тим, щоб для найбільш навантаженого стану (24), (25) або (26) розрахункові напруження не були менше допустимих більше, ніж на 30% так як в цьому випадку матеріал зубчатих коліс використовується не повністю і треба вжити відповідні заходи до підвищення рівня розрахункових напружень за рахунок зменшення розмірів передачі або заміни марки сталі на менш міцну, але більш дешеву.

У всіх випадках, коли вносяться корективи, необхідно виконати розрахунки відповідно розділу 2 (якщо змінено твердість сталі), виконати розрахунки відповідно розділу 5 (якщо змінені розміри передачі) і, не виконуючи проектного розрахунку, виконати перевірочний розрахунок передачі на міцність.

7. Конструювання зубчатого колеса

Конструювання зводиться до визначення форми і розміру зубчатих коліс, необхідних для їх виготовлення. Геометричні параметри зубчатих коліс, обумовивши можливість їх правильного зачеплення, знайдені по формулам із табл. 9 окру-

22

гленню не підлягають. Інші розміри відносяться до конструктивних і визначаються із співвідношень, отриманих практичним шляхом. Ці розміри рекомендують узгоджувати з ДСТ 6636-69 (табл. 5) або округляти до цілого числа.

Одним із важливих конструктивних розмірів зубчатого колеса є діаметр центрального отвору, що дорівнює діаметру вала, на якому буде встановлено колесо або шестерня. В першому наближенні діаметр валу шестерні або колеса можна розрахувати по формулі, мм

dв = 3 |

T 103 |

27 |

, |

||

|

0,2[τ]кр |

|

де T - обертаючий момент на валу зубчатого колеса, що конструюють, Нм;

[τ]кр - допустиме напруження кручення (з метою врахування впливу згін-

них напружень, що виникають в перерізі валу, величину [τ]кр приймають заниже-

ною: [τ]кр =15 ... 20 МПа).

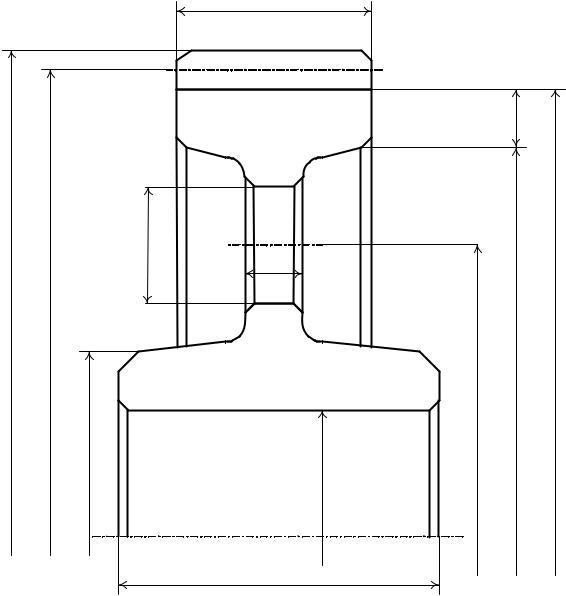

Конструювання колеса, заготовка якого отримана вільною ковкою, представлено на рис. 4. Штамповане колесо має таку ж конструкцію, з тією різницею, що внутрішня поверхня ободу, зовнішня поверхня ступиці і бокові поверхні диску механічно не оброблюються.

Для зручності закріплення колеса при нарізанні зубів і для транспортування колеса по цехам заводу в диску виконують отвори.

Формули для визначення конструктивних розмірів кованих коліс приведені в табл. 10

23

Таблиця 10

Конструктивні розміри кованих коліс

Розмір |

Формула |

Примітка |

|

|

|

Зовнішній діаметр ступиці |

dст =1,5dвк +10 мм |

|

|

|

|

Довжина ступиці |

lст = (1...1,5)dвк |

якщо lст < bк (або lст < B ), |

|

|

то приймають lст = bк (або |

|

|

lст = B ) |

|

|

|

Товщина ободу |

δо = 2,5m +2 мм |

|

|

|

|

Внутрішній діаметр обода |

Dк = d fк −2δо |

|

|

|

|

Товщина диску |

С = (0,35...0,4)bк |

|

|

|

|

Діаметр отворів |

dо = 0,25(Dк −dст ) |

при dо < 2δо отвори не |

|

|

виконують |

|

|

|

Кількість отворів |

4 ... 6 |

|

|

|

|

Діаметр кола |

Dо = 0,5(Dк +dст ) |

|

розташування отворів |

|

|

|

|

|

Радіуси округлень |

R = 6…8 мм |

|

|

|

|

24

bк

δо

d о

с

к |

|

|

|

|

d |

ст |

вк |

о |

кf |

aк |

d |

d |

D |

d |

|

|

|

|

|

d |

|

|

|

к |

|

|

|

|

|

|

|

|

|

D |

|

|

lст |

|

|

Рисунок 4 – Конструкція колеса із заготовки, що отримано вільною ковкою

8.Розробка робочого креслення зубчатого колеса

8.1.Загальні вимоги.

Робочі креслення зубчатого колеса повинні виконуватися в відповідності з загальними правилами, що обумовлені в стандартах Єдиної Системи Конструк-

25

торської Документації (ЄСКД). Крім того в частині елементів металевих механічно оброблених коліс креслення повинні задовольняти вимогам ДСТ 2.403-75. Наведені нижче рекомендації по оформленню робочих креслень містять деякі спрощення, обумовлені виконанням розрахунково графічної роботи студентами немеханічних спеціальностей.

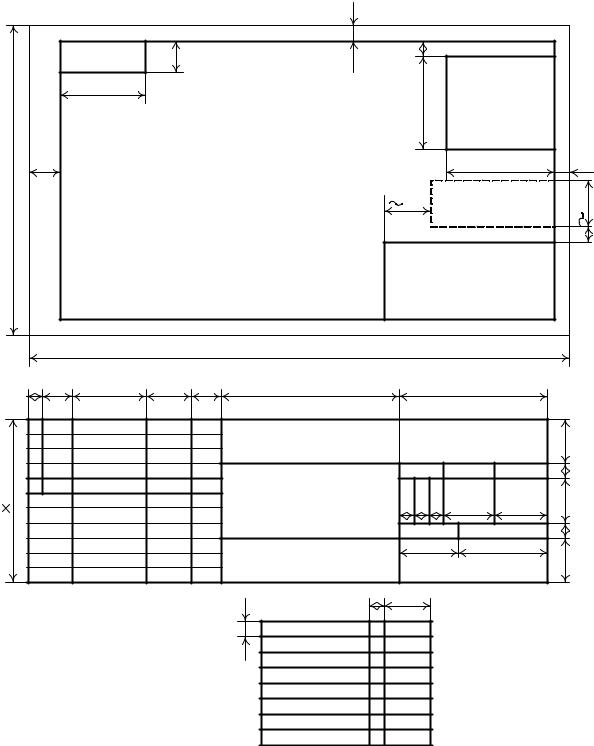

Зубчате колесо креслиться на листі формату А3 ( 297 ×420 ) з мінімальною кількістю проекції, видів, розрізів і перерізів. Рекомендується попередньо оформити поле креслення і таблицю параметрів зачеплення (рис. 5) і тільки потім креслити зображення колеса.

Креслення повинно містити (див. Додаток 1):

-всі відомості, що визначають форму і розміри колеса;

-граничні відхилення розмірів, допуски форми і розташування поверхонь;

-параметри шорсткості поверхонь;

-технічні вимоги.

8.2. Постановка розмірів.

При постановці розмірів слід керуватися наступними загальними правилами (див Додаток 1).

Кількість розмірів повинно бути мінімальним, але достатнім для виготовлення і контролю.

Кожний розмір слід вказувати на кресленні тільки один раз.

Розміри, що стосуються до одного конструктивного елементу, слід групувати в одному місці.

Замикати ланцюг послідовно проставлених розмірів одним загальним розміром не припустимо.

Гострі кромки оброблених поверхонь повинні бути округлені фасками, розміри яких вказані в табл. 11.

26

297

11 5=55

5

|

|

|

14 |

|

20 |

|

|

|

|

|

70 |

|

|

72 |

Таблиця |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

параметрів |

|

||

|

|

|

|

|

|

|

||

20 |

|

|

|

|

|

|

110 |

|

|

|

|

|

|

50 |

Технічні вимоги |

50 |

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

Кутовий штамп |

|

||

|

|

|

|

|

420 |

|

|

|

|

|

|

|

а) |

|

50 |

|

|

7 |

10 |

23 |

15 |

10 |

70 |

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

Літера |

Маса |

Масштаб |

5 |

Зм Лист № докум. |

Підпис |

Дата |

|

|

|

|

|

|

Розроб. |

|

(Назва креслення) |

5 5 5 |

17 |

18 |

15 |

||

Перевір. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

Листів |

5 |

|

|

|

(Марка сталі) |

|

20 |

|

30 |

15 |

|

|

|

|

ДонНТУ, каф. ОМ, |

||||

|

|

|

|

|

|

група |

|

|

|

|

б) |

|

10 |

30 |

|

|

|

|

|

8 |

Модуль |

m |

|

|

|

|

|

|

|

Число зубів |

z |

|

|

|

|

|

|

|

Кут нахилу |

|

|

|

|

|

|

|

|

Напря лініі |

- |

|

|

|

|

|

|

|

Початковий контур |

- |

|

|

|

|

|

|

|

Коефіцієнт зміщення |

x |

0 |

|

|

|

|

|

|

Ступень точності |

- |

|

|

|

|

|

|

в) |

Ділильний діаметр |

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 5 – Поле робочого креслення зубчатого колеса:

а) загальний вид; б) кутовий штамп; в) таблиця параметрів

27

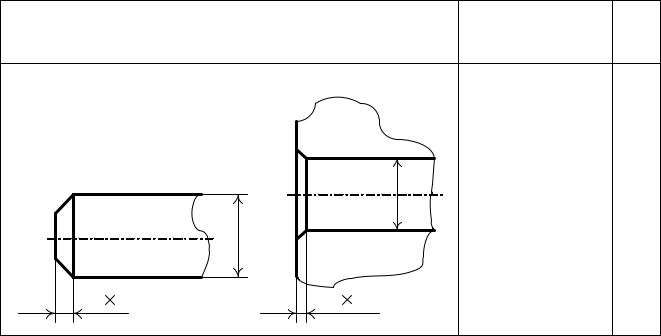

Таблиця 11

Розміри фасок для зняття

Схема

d

|

d |

f 450 |

f 450 |

гострих кромок

Інтервал діаметрів

20 < d ≤ 30

30 < d ≤ 40

40 < d ≤ 50

50 < d ≤80

80 < d ≤120

120 < d ≤150

150 < d ≤ 250

250 < d ≤ 500

f,

мм

1,0

1,2

1,6

2,0

2,5

3,0

4,0

5,0

Фаски на торцях зубчатого венця назначаються по табл. 12.

Довідкові розміри (тобто розміри, які не треба контролювати при виготовленні) позначаються знаком “*”.

В першу чергу проставляються функціональні розміри, які визначають якісні показники деталі і сполучень її з іншими деталями у вузлі машини, а також розміри, які зв’язують їх між собою.

Вільні розміри (тобто розміри несполучених поверхонь) проставляють від функціональних розмірів з урахуванням технології виготовлення і контролю.

До функціональних розмірів зубчатого колеса відносять: діаметр центрального отвору, якій сполучається з валом, на якому встановлене колесо, розміри шпонкового паза, довжина ступиці і параметри зачеплення. Інші розміри є Вільними.

Розміри шпонкового пазу визначаються по табл. 13 в залежності від діаметра вала.

28

|

|

Таблиця 12 |

Форма і розміри фасок на торцях зубчатого венця |

||

|

|

|

Схема |

Кут α |

Примітка |

|

|

|

f ×αср |

450 |

Прямозубі колеса будь- |

|

якої твердості |

|

|

|

|

|

|

|

Примітка. Розміри фаски визначаються в залежності від модуля зачеплення m по формулі f = (0,6...0,7)m з наступним округленням до стандартного зна-

чення по табл. 11. |

|

|

|

|

|

|

|

|

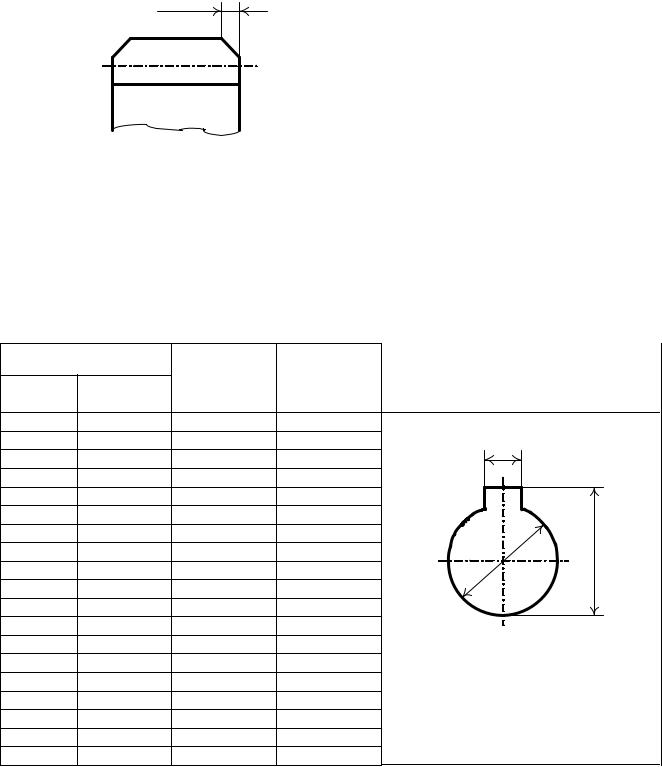

Таблиця 13 |

|

Розміри шпонкового пазу в ступиці зубчатого колеса |

|||

|

|

під призматичну шпонку, мм |

||

Діаметр валу d, мм |

Ширина |

Глибина |

Постановка розмірів |

|

Більше |

До |

пазу b, мм |

пазу t , мм |

|

|

|

|

1 |

|

6 |

8 |

2 |

1,0 |

|

8 |

10 |

3 |

1,4 |

b |

10 |

12 |

4 |

1,8 |

|

12 |

17 |

5 |

2,3 |

|

17 |

22 |

6 |

2,8 |

|

22 |

30 |

8 |

3,3 |

|

30 |

38 |

10 |

3,3 |

d |

38 |

44 |

12 |

3,3 |

t1 |

D |

||||

44 |

50 |

14 |

3,8 |

|

50 |

58 |

16 |

4,3 |

|

58 |

65 |

18 |

4,4 |

|

65 |

75 |

20 |

4,9 |

|

75 |

85 |

22 |

5,4 |

|

85 |

95 |

25 |

5,4 |

Dt1 = d +t1 |

95 |

110 |

28 |

6,4 |

|

110 |

130 |

32 |

7,4 |

|

130 |

150 |

36 |

8,4 |

|

150 |

170 |

40 |

9,4 |

|

170 |

200 |

45 |

10,4 |

|

29

8.3.Граничні відхилення розмірів, допуски форми і розташування поверхонь.

При виготовленні деталей кожний розмір виконується в попередньо встановлених границях – найбільшому і найменшому границях розмірів, різниця між якими визначає допуск на виготовлення. На кожний розмір встановлено ряд допусків, представлених в 19 квалітетах. Квалітет позначається порядковим номером, який росте з збільшенням допуску:, IT01, IT0, IT1, IT2 і т.д. до IT17, де IT – “міжнародний допуск”. На кресленнях для зручності вказують номінальний розмір деталі і позначення буквою розташування допуску відносно цього розміру. Зазвичай граничні відхилення вказують для функціональних розмірів; для інших розмірів граничні відхилення обумовлюються загальним записом в технічних вимогах.

Позначення граничних відхилень функціональних розмірів беруть з табл. 14, де приведено рекомендовані позначення граничних відхилень деяких функціональних розмірів зубчатих коліс (приклад постановки цих позначень див. в Додатку

1).

Таблиця 14

Рекомендовані граничні відхилення функціональних розмірів зубчатих коліс

Ступень точ- |

|

Позначення граничних відхилень |

||

ності передачі |

|

|

Довжина |

|

Отвір |

ширина шпон- |

|||

|

d |

кового паза b |

ступици lст |

|

|

|

|

|

|

6 або 7 |

H6 |

Js9 |

h12 |

|

|

|

|||

8 або 9 |

H7 |

|||

|

|

|||

|

|

|

|

|

Глибина шпонкового паза

H11

Відхилення (похибки) форми і взаємного розташування поверхонь, які виникають в процесі обробки деталей, оговорюються тільки в тому випадку, якщо це

30