Информационно–управляющая структура промышленного предприятия.

Автоматизация решает задачи планирования и управления промышленными предприятиями. В условиях жесткой конкуренции, динамичного рынка даже самые консервативные и/или небогатые предприятия не могут позволить себе отказаться от столь мощного средства эволюции, как автоматизация. И теперь возник больной вопрос: «Как?»

Вспомним, что и как делалось на предприятиях в последние годы (рис. 1). Итак, были реализованы отдельные задачи, в основном на больших ЭВМ серии ЕС-клонах мэйнфреймов IBM и отечественных аналогах мини- и микрокомпьютеров СМ ЭВМ, «Электроника-60», ДВК. Век рапортов: режимные листы оператора, ТЭПы, ведомости на зарплату, учет товаров на складах. (Режимные листы оператора — статистические характеристики технологического процесса, ТЭП — технико-экономические показатели.)

Рис. 1. Автоматизированное предприятие: как это было

Теоретические попытки классифицировать решаемые задачи привели к разделению их на две группы:

-

технологические производственные;

-

экономические, административные и логистические.

Первая относится строго к производственной деятельности предприятия, вторая — к административно-хозяйственной. Связь между двумя группами задач была «человеко-бумажной», т. е. данные между ними курсировали на бумажных носителях через персонал предприятия.

Системы scada/dcs

В сегодняшней интерпретации «нижнюю» группу задач в иерархии управления производством относят к системам типа SCADA (Supervisory Control and Data Acquisition) или DCS (Distributed Control Systems). Оба указанных типа систем принадлежат классу MMI (Man-Machine Interface), что означает «человеко-машинный интерфейс» в смысле обеспечения двусторонней связи «оператор — технологическое оборудование». Системы MMI все чаще называют HMI (Human-Machine Interface). Это не меняет существа дела, но снимает легкую дискриминацию по отношению к женскому полу (Man по-английски и человек и мужчина).

Технический персонал может наблюдать за ходом технологического процесса и оказывать влияние на него. То есть MMI — это средство отображения и представления технологической информации.

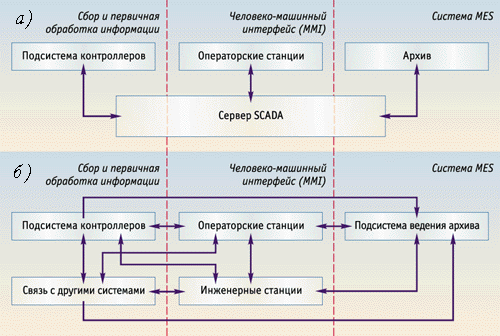

Теперь относительно SCADA и DCS. Эти два наименования обозначают почти одно и то же. Одни фирмы представляют свои продукты как системы SCADA, а другие — как DCS. К классу DCS можно отнести однородные системы, распределенные не только территориально, но и композиционно - в том смысле, что они состоят из равноправных разнофункциональных узлов (рис. 2б). Это могут быть подсистемы контроллеров, узел ведения архива, операторские станции, узел связи с другими системами, инженерные станции. Системы же типа SCADA (рис. 2а) тяготеют к серверной архитектуре. Выделенный узел осуществляет сбор информации от контроллеров, ее обработку и передачу им управляющих значений. Этот же узел может быть рабочим местом оператора или сервером отдельной операторской станции.

Рис. 2. Обобщенные структуры систем типа SCADA (а) и DCS (б)

Итак, первая группа задач управления промышленным предприятием — то, что в СССР именовалось АСУТП (Автоматизированные системы управления технологическими процессами).

К сфере АСУТП относятся также задачи программирования логических контроллеров PLC (Programmable Logic Controller). Нижний уровень АСУ ТП

Системы erp/mrp II и mes

Системы второй группы относятся к классу ERP (Enterprise Resource Planning) — планирование ресурсов предприятия (управление ресурсами предприятия) или MRP II (Manufacturing Resource Planning) — планирование ресурсов производства. Системы ERP ориентированы на предприятие в целом, а MRP — на его технологические подразделения. Если вспомнить нашу старую терминологию, то это задачи АСУП (Автоматизированные системы управления предприятием).

На рынке информационных технологий России действуют разработчики ERP-систем и системные интеграторы, предлагающие как собственные разработки ("Галактика", "Парус", "1С", "Цефей" и др.), так и решения мировых поставщиков ERP-систем (SAPR/3, Baan, Scala).

Общая характеристика erp систем

Основным назначением ERP систем является автоматизация процессов планирования, учета и управления по основным направлениям деятельности предприятия и поэтому ERP-системы можно рассматривать как интегрированную совокупность следующих основных подсистем:

-

Управление финансами

-

Управление материальными потоками

-

Управление производством

-

Управление проектами

-

Управление сервисным обслуживанием

-

Управление качеством

-

Управление персоналом

MES системы

Постепенно между MMI и ERP образовалась промежуточная группа систем, называемая MES (Manufacturing Execution Systems) Оперативное управление производством. Она возникла вследствие обособления задач, не относящихся ни к одной из ранее определенных групп. MES – автоматизированная система управления и оптимизации производственной деятельности, которая в режиме реального времени: инициирует; отслеживает; оптимизирует; документирует производственные процессы от начала выполнения заказа до выпуска готовой продукции

Функции MES

Контроль состояния и распределение ресурсов (RAS) - Управление ресурсами производства: технологическим оборудованием, материалами, персоналом, документацией, инструментами, методиками работ.

Оперативное/Детальное планирование (ODS) - Расчет производственных расписаний, основанный на приоритетах, атрибутах, характеристиках и способах, связанных со спецификой изделий и технологией производства.

Диспетчеризация производства (DPU) - Управление потоком изготавливаемых деталей по операциям, заказам, партиям, сериям, посредством рабочих нарядов.

Управление документами (DOC) - Контроль содержания и прохождения документов, сопровождающих изготовление продукции, ведение плановой и отчетной цеховой документации.

Сбор и хранение данных (DCA) - Взаимодействие информационных подсистем в целях получения, накопления и передачи технологических и управляющих данных, циркулирующих в производственной среде предприятия.

Управление персоналом (LM) - Обеспечение возможности управления персоналом в ежеминутном режиме.

Управление качеством продукции (QM) - Анализ данных измерений качества продукции в режиме реального времени на основе информации поступающей с производственного уровня, обеспечение должного контроля качества, выявление критических точек и проблем, требующих особого внимания.

Управление производственными процессами (PM) - Мониторинг производственных процессов, автоматическая корректировка либо диалоговая поддержка решений оператора.

Управление техобслуживанием и ремонтом (MM) - Управление техническим обслуживанием, плановым и оперативным ремонтом оборудования и инструментов для обеспечения их эксплуатационной готовности.

Отслеживание истории продукта (PTG) - Визуализация информации о месте и времени выполнения работ по каждому изделию. Информация может включать отчеты: об исполнителях, технологических маршрутах, комплектующих, материалах, партионных и серийных номерах, произведенных переделках, текущих условиях производства и т.п.

Анализ производительности (PA) - Предоставление подробных отчетов о реальных результатах производственных операций. Сравнение плановых и фактических показателей.

|

1. Контроль состояния и распределение ресурсов (RAS). |

Эта функциональность MES-систем обеспечивает управление ресурсами производства (машинами, инструментальными средствами, методиками работ, материалами, оборудованием) и другими объектами, например, документами о порядке выполнения каждой производственной операции. В рамках этой функции описывается детальная история ресурсов и гарантируется правильность настройки оборудования в производственном процессе, а также отслеживается состояние оборудования в режиме реального времени. |

|

2. Оперативное/Детальное планирование (ODS). |

Эта функция обеспечивает оперативное и детальное планирование работы, основанное на приоритетах, атрибутах, характеристиках и свойствах конкретного вида продукции, а также детально и оптимально вычисляет загрузку оборудования при работе конкретной смены. |

|

3. Диспетчеризация производства (DPU). |

Обеспечивает текущий мониторинг и диспетчеризацию процесса производства, отслеживая выполнение операций, занятость оборудования и людей, выполнение заказов, объемов, партий и контролирует в реальном времени выполнение работ в соответствии с планом. В режиме реального времени отслеживаются все происходящие изменения и вносятся корректировки в план цеха. |

|

4. Управление документами (DOC). |

Контролирует содержание и прохождение документов, которые должны сопровождать выпускаемое изделие, включая инструкции и нормативы работ, способы выполнения, чертежи, процедуры стандартных операций, программы обработки деталей, записи партий продукции, сообщения о технических изменениях, передачу информации от смены к смене, а также обеспечивает возможность вести плановую и отчетную цеховую документацию. Предусматривается архивирование информации. |

|

5. Сбор и хранение данных (DCA). |

Эта функция обеспечивает информационное взаимодействие различных производственных подсистем для получения, накопления и передачи технологических и управляющих данных, циркулирующих в производственной среде предприятия. Данные о ходе производства могут вводиться как вручную персоналом, так и автоматически с заданной периодичностью из АСУТП или непосредственно с производственных линий. |

|

6. Управление персоналом (LM) |

Предоставляет информацию о персонале с заданной периодичностью, включая отчеты о времени и присутствии на рабочем месте, слежение за соответствием сертификации, а также возможность учитывать и контролировать основные, дополнительные и совмещаемые обязанности персонала, такие как выполнение подготовительных операций, расширение зоны работы. |

|

7. Управление качеством продукции (QM) |

Предоставляет данные измерений о качестве продукции, в том числе и в режиме реального времени, собранные с производственного уровня, обеспечивая должный контроль качества и заостряя внимание на критических точках. Может предложить действия по исправлению ситуации в данной точке на основе анализа корреляционных зависимостей и статистических данных причинно-следственных связей контролируемых событий. |

|

8. Управление производственными процессами (PM) |

Отслеживает заданный производственный процесс, а также автоматически вносит корректировку или предлагает соответствующее решение оператору для исправления или повышение качества текущих работ. |

|

9. Управление производственными фондами (техобслуживание) (MM) |

Поддержка процесса технического обслуживания, планового и оперативного ремонта производственного и технологического оборудования и инструментов в течение всего производственного процесса. |

|

10. Отслеживание истории продукта (PTG) |

Предоставляет информацию о том, где и в каком порядке велась работа с данной продукцией. Информация о состоянии может включать в себя: отчет о персонале, работающем с этим видом продукции, компоненты продукции, материалы от поставщика, партию, серийный номер, текущие условия производства, несоответствия установленным нормам, индивидуальный технологический паспорт изделия. |

|

11. Анализ производительности (PA) |

Предоставляет отчеты о реальных результатах производственных операций, а также сравнивает с предыдущими и ожидаемыми результатами. Представленные отчеты могут включать в себя такие измерения, как использование ресурсов, наличие ресурсов, время цикла производственного ресурса, соответствие плану, стандартам и другие. |

Чем отличаются MES системы от ERP-систем, и почему они находятся на разных уровнях информационной структуры? ERP-системы ориентированны на планирование выполнения заказов, т.е. отвечают на вопрос: когда и сколько продукции должно быть произведено? MES системы фокусируются на вопросе: как в действительности продукция производится? и оперируют более точной информацией о производственных процессах.

Одно из главных отличий систем MES от ERP - это управление производственными процессами в реальном времени, т.е. осуществление "ежеминутного" контроля состояния производственного процесса.

Информационная деятельность производственного предприятия заключается главным образом в переработке информации больших объемов, которая, как правило, не является критической ни с точки зрения времени обработки, ни с точки зрения техники безопасности. Десятиминутное опоздание обработки заказа для бизнеса существенной роли не играет.

Однако существует весьма ощутимая разница между требованиями к управлению информацией предприятия и требованиями к оперативному управлению производственными процессами. Очень часто время реакции на событие характеризуется жесткими временными соотношениями (задержка в 10 мс может послужить причиной поломки оборудования и сбоя процесса) и требованиями к технике безопасности.