Баценков / Баценков

.pdf

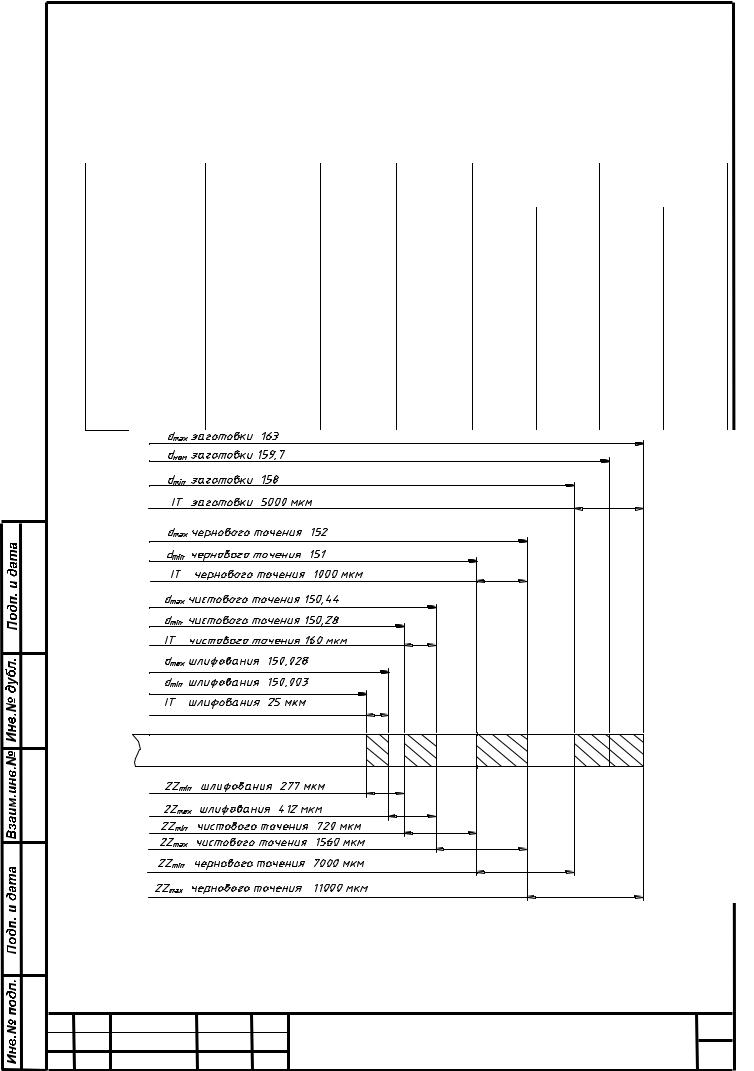

dP 150,003 2 0,135 150,273 мм; dP 150,273 2 0,273 150,819 мм; dP 150,819 2 3,480 157,779 мм;

Определяем значения допусков IT для каждого технологического пе-

рехода по ГОСТу 7505–89. |

|

|

Для заготовки по ГОСТ 7505–89 IT 5000 мкм; |

|

|

Для чернового точения IT 1000 мкм; |

|

|

Для чистового точения IT 160 мкм; |

|

|

Для шлифования IT 25 мкм. |

|

|

Определим наибольший предельный размер dmax |

прибавлением допус- |

|

ка IT к округленному наименьшему предельному размеру dmin |

||

dmax 3 150,003 0,025 150,028 мм; |

||

dmax 2 150,28 0,16 150,44 мм; |

||

dmax 2 151 1 152 мм; |

|

|

dmax Ç 158 5 163 мм. |

|

|

Определяем предельные значения |

припусков |

2Zmax как разность |

наибольших предельных размеров dmax и |

2Zmin как разность наименьших |

|

предельных размеров dmin предшествующего и выполняемого переходов:

2Zmaxпр |

3 150,44 150,028 0,412 мм 412 мкм; |

|

||

2Zmaxпр |

2 152 150,44 1,56 мм 1560 мкм; |

|

||

2Zmaxпр |

1 163 152 11 мм 11000 мкм; |

|

||

2Zminпр |

3 150,28 150,003 0,277 мм 277 мкм; |

|

||

2Zminпр 151 150,28 0,72 мм 720 мкм; |

|

|||

|

2Zminпр 158 151 7 мм 7000 мкм. |

|

||

Определяем номинальный припуск по формуле |

|

|||

|

|

|

Z0ном. Z0min HЗ Hд , |

(5.6) |

где Z0 min – минимальный предельный припуск, мм; |

|

|||

H З – нижнее отклонение размера заготовки, мкм; |

|

|||

H д – допуск на деталь, мкм. |

|

|||

По ГОСТ 7505-89 H З = 1700 мкм. |

|

|||

Z0ном. 7997 1700 25 9672 мкм |

|

|||

Определяем номинальный размер заготовки по формуле |

|

|||

|

|

|

dЗАГ .НОМ d Д .НОМ Z0НОМ . |

(5.7) |

|

|

|

dЗАГ .НОМ 150 9,7 159,7 мм |

|

Графическая схема расположения припусков и допусков на обработку поверхности Ø150k6( 0,0280,003) представлена на рисунке 5.1.

|

|

|

Лист |

|

|

КП.ПТП.40.15.012.00.00.ПЗ. |

13 |

Из Лист |

№ Докум. Подп Дата |

|

|

|

|

|

|

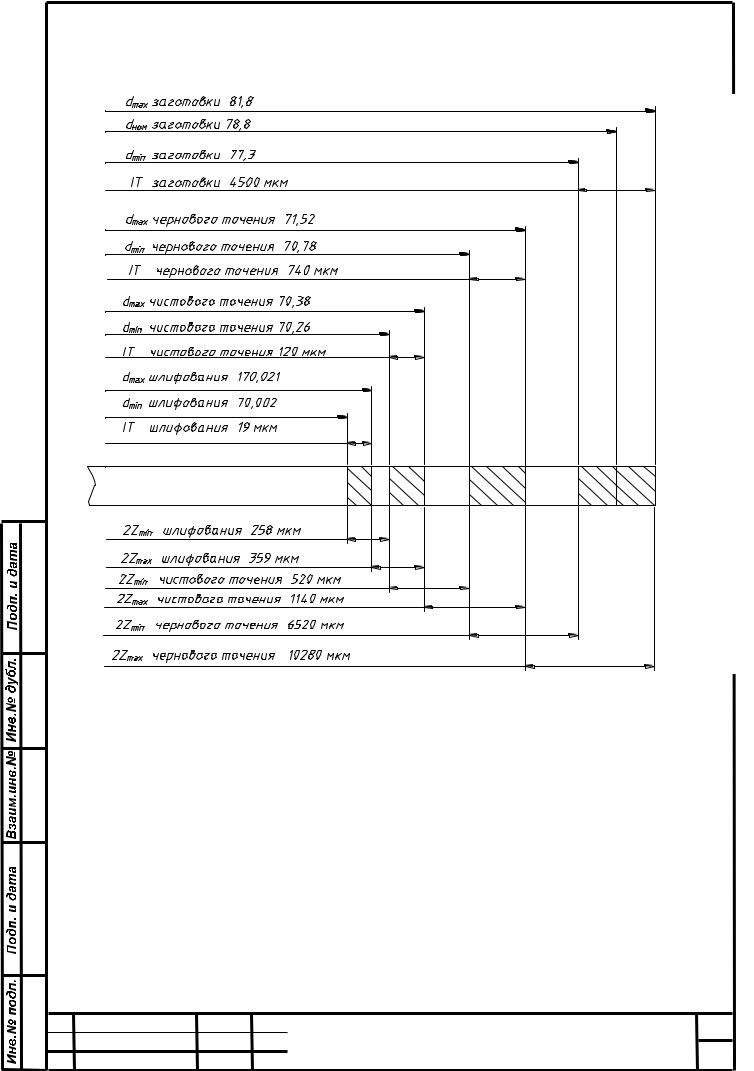

Технологический маршрут обработки поверхности Ø70k6( 00,,021002 ) со-

стоит из чернового точения, чистового точения и шлифования.

Таблица 5.2 – Расчѐт припусков и предельных размеров по технологическим |

||||||||

переходам на обработку поверхности Ø70k6( 0,021 ) |

|

|

|

|

||||

|

|

|

|

0,002 |

|

|

|

|

|

Технологиче- |

|

Расчѐт- |

|

Предельные |

Предельные |

||

|

ские переходы |

Табличный |

|

размеры, мм припуски, мкм |

||||

|

ный раз- |

Допуск |

||||||

|

обработки по- |

припуск |

|

|

|

|

||

|

мер d P , |

IT , мкм |

|

|

|

|

||

|

верхности |

2Zmin , мкм |

dmin |

dmax |

пр |

пр |

||

|

мм |

|

2Zmin |

2Z max |

||||

|

Ø70k6( 0,028 ) |

|

|

|

|

|

|

|

|

0,003 |

|

|

|

|

|

|

|

|

Заготовка |

– |

77,294 |

4500 |

77,3 |

81,8 |

– |

– |

|

|

|

|

|

|

|

|

|

|

Точение чер- |

2 3260 |

70,774 |

740 |

70,78 |

71,52 |

6520 |

10280 |

|

новое |

|||||||

|

|

|

|

|

|

|

|

|

|

Точение чи- |

2 260 |

70,254 |

120 |

70,26 |

70,38 |

520 |

1140 |

|

стовое |

|||||||

|

|

|

|

|

|

|

|

|

|

Шлифование |

2 126 |

70,002 |

19 |

70,002 |

70,021 |

258 |

359 |

Рисунок 5.1 – Схема графического расположения припусков и допусков |

|||

на обработку поверхности Ø150k6( |

0,028 ) |

|

|

|

|

0,003 |

|

|

|

|

Лист |

|

|

КП.ПТП.40.15.012.00.00.ПЗ. |

14 |

Из Лист № Докум. |

Подп Дата |

|

|

Определяем минимальные значения припусков. Минимальный припуск под черновое точение

2Z min 2 3260 мкм.

Минимальный припуск под чистовое растачивание

2Z min 2 260 мкм.

Минимальный припуск под шлифование

2Zmin 2 126 мкм.

Определим расчѐтные размеры d P , начиная с чертѐжного размера, путѐм последовательного прибавления расчетного минимального припуска 2Zmin каждого технологического перехода:

dP 70,002 2 0,126 70,254 мм;

|

|

|

|

dP 70,254 2 0,260 70,774 мм; |

|

|||||||

|

|

|

|

dP 70,774 2 3,260 77,294 мм. |

|

|||||||

|

Определяем значения допусков IT |

для каждого технологического пе- |

|

|||||||||

рехода по ГОСТу 7505–89. |

|

|

|

|

|

|

|

|

|

|

||

|

Для заготовки по ГОСТ 7505–89 IT 4500 мкм; |

|

|

|

||||||||

|

Для чернового точения IT 740 мкм; |

|

|

|

|

|||||||

|

Для чистового точения IT 120 мкм; |

|

|

|

|

|||||||

|

Для шлифования IT 19 мкм. |

|

|

|

|

|

||||||

|

Определим наибольший предельный размер dmax |

прибавлением допус- |

|

|||||||||

ка IT к округленному наименьшему предельному размеру dmin |

|

|||||||||||

|

|

|

|

dmax 3 70,002 0,019 70,021 мм; |

|

|||||||

|

|

|

|

|

|

dmax 2 |

70,26 0,12 70,38 мм; |

|

|

|

||

|

|

|

|

|

|

dmax 2 |

70,78 0,74 71,52 мм; |

|

|

|

||

|

|

|

|

|

|

dmax Ç 77,3 4,5 81,8 мм. |

|

|

|

|||

|

Определяем предельные |

значения припусков |

2Zmax как разность |

|

||||||||

наибольших предельных размеров dmax |

и |

2Zmin как разность наименьших |

|

|||||||||

предельных размеров dmin предшествующего и выполняемого переходов |

|

|||||||||||

|

2Zmaxпр |

3 70,38 70,021 0,359 мм 359 мкм; |

|

|||||||||

|

2Zmaxпр |

2 71,52 70,38 1,14 мм 1140 мкм; |

|

|||||||||

|

2Zmaxпр |

1 81,8 71,52 10,28 |

мм 10280 мкм; |

|

||||||||

|

2Zminпр |

3 70,26 70,002 0,258 мм 258 мкм; |

|

|||||||||

|

2Zminпр |

70,78 70,26 0,52 мм 520 мкм; |

|

|||||||||

|

2Zminпр |

77,3 70,78 6,52 |

мм 6520 мкм. |

|

||||||||

|

Определяем номинальный припуск. |

|

|

|

|

|||||||

|

По ГОСТ 7505-89 H З = 1500 мкм. |

|

|

|

|

|

||||||

|

Z0ном. 7298 1500 19 8779 мкм. |

|

|

|

||||||||

|

Определяем номинальный размер заготовки. |

|

|

|

||||||||

|

|

|

|

|

dЗАГ .НОМ 70 8,8 78,8 мм. |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

КП.ПТП.40.15.012.00.00.ПЗ. |

|

15 |

|||

Из Лист |

№ Докум. Подп Дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Графическая схема расположения припусков и допусков на обработку |

поверхности Ø70k6( 0,021 ) представлена на рисунке 3.2. |

0,002 |

Рисунок 5.2 – Схема графического расположения припусков и допусков |

на обработку поверхности Ø70k6( 0,021 ) |

0,002 |

На все остальные обрабатываемые поверхности назначаем припуски по |

ГОСТ 7505-89. Расчетные и табличные припуски заносим в таблицу 5.3. |

|

|

|

Лист |

|

|

КП.ПТП.40.15.012.00.00.ПЗ. |

16 |

Из Лист |

№ Докум. Подп Дата |

|

|

|

|

|

|

Таблица 5.3 – Припуски и предельные отклонения на обрабатываемые поверхности вала-шестерни

Размер детали |

Припуск |

|

Предельные откло- |

|

Табличный |

|

Расчѐтный |

нения |

|

|

|

|||

Ø150 0,0280,003 |

– |

|

2 4,8 |

+3,3 |

|

|

|

|

–1,7 |

Ø152 0,0280,003 |

2 4,5 |

|

– |

+3,3 |

|

|

|

|

–1,7 |

Ø 250,8 1,3 |

2 5,0 |

|

– |

+4,2 |

|

–2,1 |

|||

|

|

|

|

|

Ø165 1,0 |

2 4 |

|

– |

+3,7 |

|

–1,9 |

|||

|

|

|

|

|

Ø100 0,74 |

2 4 |

|

– |

+3,0 |

|

–1,5 |

|||

|

|

|

|

|

Ø 70 0,021 |

2 4,4 |

|

|

+3,0 |

0,002 |

|

|

|

–1,5 |

|

|

|

|

|

815 1,4 |

2 4,5 |

|

– |

+5,3 |

|

–2,7 |

|||

|

|

|

|

|

6 Расчет режимов резания и норм времени

6.1 Расчѐт режимов резания аналитическим методом

Используя аналитические формулы и справочные данные, приведенные в справочнике технолога-машиностроителя [5] производим расчѐт режимов резания на токарную и вертикально-фрезерную операции.

Расчѐт режимов резания на операцию №15–токарную с ЧПУ.

На токарном станке с ЧПУ мод. 16К20Т1 производится черновое то-

чение поверхностей Ø70,Ø100,Ø150,Ø165.

Инструменты – резец контурный, оснащѐнные пластинками из твѐрдого сплава Т15К6 ГОСТ 18882–73.

Глубина резания t 3,5 мм. Определяем величину подачи

S0 0,7 1,2 мм/об.

Учитывая жѐсткость системы станок–приспособление–инструмент– деталь принимаем S0 0,7 мм/об.

Принимаем по паспорту станка S0 0,7 мм/об. Определяем скорость резания

|

|

|

CV |

|

KV , |

(6.1) |

|

|

|

T m t x |

S y |

||||

|

|

|

|

|

|

||

|

|

|

|

0 |

|

|

|

где T – стойкость инструмента, мин; |

|

|

|

|

|||

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

|

КП.ПТП.40.15.012.00.00.ПЗ. |

|

17 |

||

Из Лист |

№ Докум. Подп Дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

KV – общий поправочный коэффициент на скорость резания. |

|

|||||||||||

|

|

KV KMV K ПV KUV , |

|

|

(6.2) |

|||||||

где K MV – коэффициент, учитывающий обрабатываемый материал; |

|

|||||||||||

K ПV – коэффициент, учитывающий состояние поверхности заготовки; |

||||||||||||

KUV – коэффициент, учитывающий материал инструмента. |

|

|||||||||||

|

|

KV |

0,9 1 1 0,9 . |

|

|

|

||||||

340 |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

0,75 113,46 м/мин. |

|

|||||||

500,2 3,50,15 0,70,45 |

|

|||||||||||

Определяем частоту вращения шпинделя |

|

|

|

|||||||||

n |

1000 113,46 |

|

219 |

мин 1 . |

|

|

|

|||||

3,14 165 |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|||

Принимаем по паспорту станка |

nä 200 |

|

мин 1 ,тогда действительная |

|||||||||

скорость резания определяется по формуле |

|

|

|

|||||||||

|

|

|

д |

D n . |

|

|

(6.3) |

|||||

|

|

|

|

|

|

1000 |

|

|

|

|||

|

|

д |

3,14 165 200 |

103,62 |

мин 1 . |

|

||||||

|

|

1000 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|||

Определяем минутную подачу по формуле |

|

|

||||||||||

|

|

|

SM S0 n . |

|

|

(6.4) |

||||||

|

|

SM 0,7 160 112 мм/мин. |

|

|||||||||

Определяем силу резания по формуле |

|

|

|

|||||||||

|

|

P |

10 C |

P |

t x S y n K |

p |

, |

(6.5) |

||||

|

|

Z |

|

|

|

|

|

0 |

|

|

||

где K p – поправочный коэффициент на силу резания.

Поправочный коэффициент на силу резания определяется по формуле

KP KMP K P K P K P KrP . |

(6.6) |

KP 1,24 0,89 1 1 0,93 1,13 .

P 10 300 3,51 |

0,70,75 103,62 0,15 1,13 4526 Н. |

Z |

|

Мощность рассчитываем по максимальной силе резания по формуле

N |

PZ |

|

1020 60 . |

(6.7) |

N |

4526 103,62 |

7,66 кВт. |

|

|

|||

|

1020 60 |

|

|

Проверяем достаточную мощность станка. |

|||

У станка модели 16К20Т1 Nшп Nдв . |

(6.8) |

||

Nшп 10 0,8 8 кВт. |

|

||

Обработка возможна при условии, что |

Nшп > N . Следовательно, обра- |

||

ботка на данном станке возможна, т.к. 8кВт > 7,66кВт.

Расчет режимов резания на операцию №40 – зубофрезерную.

|

|

|

Лист |

|

|

КП.ПТП.40.15.012.00.00.ПЗ. |

18 |

Из Лист |

№ Докум. Подп Дата |

|

|

|

|

|

|

На станке модели 5К328А нарезаются зубья m=10 мм в количестве 22. Наружный диаметр зубчатого венца D=250,8 мм, ширина зубчатого венца b=265 мм. Обрабатываемый материал сталь 40Х ГОСТ4543–71.

Инструмент– червячная модульная фреза. Материал режущей части

быстрорежущая сталь Р6М5 ГОСТ 9324–80. |

|

|

Геометрические параметры: D=150 мм, d=50 мм, L=170 мм, z=9. |

|

|

Определяем глубину резания по формуле |

|

|

t 2,2 |

m . |

(6.9) |

t 2,2 10 |

22 мм. |

|

Определяем величину подачи на один оборот нарезаемого колеса

S0 2,16 2,55 мм/об.

Учитывая жѐсткость системы станок-приспособление-деталь (СПИД) принимаем S0 2,16 мм/об.

Принимаем по паспорту станка S0 2,0 мм/об. Определяем скорость резания

|

CV |

|

KV , |

(6.10) |

||

T S |

0 |

m X |

||||

|

|

|

||||

|

|

|

|

|

||

где – скорость резания, м/мин; |

|

|

||||

T – период стойкости фрезы, мин; |

|

|

||||

KV – общий поправочный коэффициент на скорость резания. |

|

|||||

KV KMV KЗV |

KWV KV K V KIV , |

(6.11) |

||||

где K MV – коэффициент, учитывающий механические свойства обраба-

тываемого материала;

K ЗV – коэффициент, учитывающий число заходов фрезы;

KWV – коэффициент, учитывающий осевое перемещение фрезы; KV – коэффициент, учитывающий точность;

K V – коэффициент, учитывающий положение зубьев нарезаемого ко-

леса;

K IV – коэффициент, учитывающий число проходов.

|

KV 0,9 1 1 1 1 1 0,75 . |

||||||

|

350 |

|

|

0,9 31,9 м/мин. |

|||

|

|

|

|

|

|||

1800,33 2,00,5 100,1 |

|||||||

Определяем частоту вращения шпинделя по формуле |

|||||||

|

n |

1000 |

. |

(6.12) |

|||

|

|

||||||

|

|

|

D |

|

|||

|

n |

1000 31,9 |

67,7 |

мин 1 . |

|||

|

|

||||||

|

|

3,14 150 |

|

||||

Принимаем по паспорту станка nд 63 |

мин 1 ,тогда действительная |

||||||

скорость резания определяется по формуле

|

|

|

Лист |

|

|

КП.ПТП.40.15.012.00.00.ПЗ. |

19 |

Из Лист |

№ Докум. Подп Дата |

|

|

|

|

|

|

|

|

д D n . |

(6.13) |

||

|

1000 |

|

|

|

|

|

ä |

3,14 150 63 |

|

29,6 мин 1 . |

|

|

|

|

|||

|

1000 |

|

|

|

|

Определяем мощность резания |

|

|

|||

|

N 10 3 CN s y m X Du z q K N , |

(6.14) |

|||

где |

D – диаметр фрезы, мм; |

|

|

||

z – число зубьев нарезаемого колеса, шт.; |

|

||||

K N – поправочный коэффициент на мощность резания. |

|

||||

|

N 10 3 124 20,9 101,7 150 1 |

220 29,6 1 2,28 кВт |

|

||

Проверяем достаточность мощности привода станка. |

|

||||

У станка мод. 5К328А |

|

|

|||

|

Nшп Nдв , |

|

(6.15) |

||

где |

Nдв – мощность двигателя, кВт; |

|

|

||

– К.П.Д. станка.

Nшп 10 0,65 6,5 кВт

Обработка возможна при условии Nшп > N .Следовательно обработка на данном станке возможна, т.к. 6,5кВт>2,28кВт.

6.2 Расчѐт режимов резания по нормативам

Расчет режимов резания производим по справочнику [5].

Расчѐт режимов резания на операцию №20 – радиально-сверлильную. Переход 1. Сверление отверстия Ø17,35.

Определяем подачу на оборот сверла

S0 0,32 мм/об.

Принимаем по паспорту станка S0 0,3 мм/об. |

|

Определяем скорость резания |

|

табл K1 K2 K3 , |

(6.16) |

где табл – табличная скорость резания, м/мин; |

|

K1 – коэффициент, зависящий от обрабатываемого материала; K 2 – коэффициент, зависящий от стойкости инструмента;

K3 – коэффициент, зависящий от отношения длины резания к диаметру.

22 0,7 1,25 1,0 19,25 м/мин

Рассчитываем число оборотов шпинделя станка по формуле

|

|

|

Лист |

|

|

КП.ПТП.40.15.012.00.00.ПЗ. |

20 |

Из Лист |

№ Докум. Подп Дата |

|

|

|

|

|

|

n 1000 ,

d

где d – диаметр сверла, мм.

n 1000 19,25 353,35 об/мин. 3,14 17,35

Принимаем по паспорту станка n 315 об/мин. Определяем минутную подачу по формуле

SM S0 n .

SM 0,3 315 94,5 мм/мин.

(6.17)

(6.18)

Уточняем скорость резания по принятому числу оборотов по формуле

|

|

д |

d n . |

(6.19) |

|

|

|

|

1000 |

|

|

д |

|

3,14 17,35 315 |

17,16 м/мин |

||

|

1000 |

|

|||

|

|

|

|

|

|

Переход 2. Рассверливание отверстия Ø17,35 в Ø21+0,4.

Определяем подачу на оборот сверла

S0 0,4 мм/об.

Принимаем по паспорту станка S0 0,3 мм/об.

Определяем скорость резания

24 0,7 1,25 1,0 21 м/мин.

Рассчитываем число оборотов шпинделя станка

|

n |

1000 21 |

|

318,47 об/мин. |

|

|

|

|

|||

|

|

3,14 21 |

|

|

|

|

Принимаем по паспорту станка n 315 об/мин. |

|

|||

|

Определяем минутную подачу |

|

|||

|

SM 0,3 315 94,5 мм/мин. |

|

|||

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

КП.ПТП.40.15.012.00.00.ПЗ. |

21 |

Из Лист |

№ Докум. Подп Дата |

|

|

|

|

|

|

|

|

|

|

Уточняем скорость резания по принятому числу оборотов

д 3,14 21 315 20,77 м/мин. 1000

Переход 3. Зенкование конуса в размеры 6 0,1; Ø28+0,4.

Определяем подачу на оборот зенковки

S0 0,15 мм/об.

Принимаем по паспорту станка S0 0,15 мм/об

Определяем скорость резания

36 0,7 1,25 1,0 31,5 м/мин.

Рассчитываем число оборотов шпинделя станка

n 1000 31,5 358,28 об/мин. 3,14 28

Принимаем по паспорту станка n 315 об/мин. Определяем минутную подачу

мм/мин.

Уточняем скорость резания по принятому числу оборотов

д 3,14 28 315 27,7 м/мин. 1000

Переход 4. Нарезание резьбы М20.

Определяем подачу на оборот метчика

S0 2,5 мм/об

Принимаем по паспорту станка S0 2,5 мм/об

Определяем скорость резания по формуле

КП.ПТП.40.15.012.00.00.ПЗ.

Из Лист № Докум. Подп Дата

Лист

22