- •Глава 5 Системы управления скоростью электроприводов переменного тока

- •5.1 Особенности и классификация управления электроприводов переменного тока

- •5.2 Суэп переменного тока с тиристорным преобразователем напряжения

- •5.3 Суэп асинхронного электропривода с преобразователями частоты

- •5.4 Суэп с асинхронным двигателем в каскадных схемах.

- •5.5 Система управления асинхронным двигателем с воздействием на добавочное сопротивление в цепи ротора

- •5.6 Системы управления синхронного электропривода

- •Глава 6 Системы управления положением исполнительного органа

- •6.1 Принципы построения систем управления положением

- •6.2 Суп механизма в режиме позиционирования

- •6.3 Позиционная система при отработке средних и больших перемещений

- •6.4 Параболический регулятор положения

- •6.5 Система управления положением механизма в режиме слежения

- •24 Ошибки при обработке управляющего воздействия.

- •Глава 7 Взаимосвязанные системы управления электроприводами

- •7.1 Основные положения по организации взаимосвязанных систем управления электроприводами

- •7.2 Требования к взаимосвязанным электроприводам многодвигательных агрегатов

- •7.3 Классификация, структура и синтез многодвигательных систем управления электроприводами (мэп)

- •7.4 Математическое описание взаимосвязанных электроприводов непрерывно-поточных агрегатов

- •7.5 Системы управления скоростью и соотношением скоростей взаимосвязанных многодвигательных электроприводов

- •7.6 Методы регулирования натяжения посредством измерения усилия, момента и мощности

- •7.7 Задача поддержания натяжения в процессе разгона и торможения

- •7.8 Автоматическая система управления электроприводом с регулированием мощности

- •7.9 Автоматическая система управления электроприводом с регулированием мощности

- •7.10 Система двухзонного управления электроприводом наматывающего устройства

- •Глава 8 Основные положения по организации адаптивных систем управления электроприводом

- •8.1 Классификация адаптивных систем

- •8.2 Самонастраивающиеся системы

- •8.3 Организация движений к экстремуму в поисковых адаптивных системах управления

- •8.4 Регулярные методы поиска экстремума

- •8.5 Метод градиента

- •8.5 Геометрические методы поиска

- •8.6 Методы шагового поиска

- •8.8 Беспоисковые адаптивные системы управления электроприводами

- •8.9 Определение частотных и временных характеристик

- •8.10 Адаптивные наблюдающие устройства идентификации

- •8.15 Система электропривода с регулятором скорости переменной структуры

- •8.16 Электропривод постоянного тока с адаптивным регулятором тока

7.9 Автоматическая система управления электроприводом с регулированием мощности

В

соответствии со сформулированным в

пункте 7.6 принципом косвенного поддержания

натяжения на постоянном уровне, когда

поток двигателя должен меняться

пропорционально rр,

а ток при F

=

const

сохраняется постоянным, большинство

систем регулирования натяжения строится

из двух взаимосвязанных систем:

системы стабилизации тока якоря двигателя

наматывающего

устройства с

воздействием

на напряжение главного

преобразователя

и системы регулирования ЭДС

двигателя

с воздействием на поток возбуждения.

Поскольку

,

а

,

а

,

то

при

,

то

при

поток изменяется пропорционально радиусу рулона

|

|

(7.39) |

где rрмакс — максимальный радиус рулона, а Фмакс — соответствующий поток.

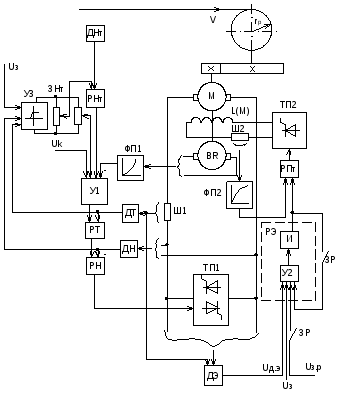

Схема электропривода наматывающего устройства с косвенным поддержанием натяжения на постоянном уровне и коррекцией его по сигналу датчика натяжения приведена на рисунке 7.12. Система управления током якоря включает в себя контур регулирования тока с датчиком ДТ и регулятором РТ и подчиненный контур регулирования напряжения с датчиком ДН и регулятором РН, выходное напряжение которого воздействует на вход системы управления реверсивного тиристорного преобразователя (ТП1). Предписанное значение тока якоря формируется в виде задающего напряжения на выходе пропорционального усилителя и состоит из четырех слагаемых: основного задающего сигнала, пропорционального заданному натяжению и снимаемого с задатчика натяжения (ЗНт); сигнала компенсации динамической составляющей тока uк; сигнала компенсации потерь и сигнала коррекции по натяжению с выхода регулятора натяжения (РНт).

При компенсации потерь приближенно предполагается, что их значение зависит от скорости рулона и эта зависимость моделируется функциональным преобразователем (ФП1).

Система регулирования ЭДС построена принципиально так же, как соответствующий контур в системе двухзонного регулирования, с той лишь разницей, что внутренний контур за счет включения функционального преобразователя ФП2, который моделирует характеристику намагничивания двигателя, представляет собой контур регулирования потока с регулятором РПт, а не контур регулирования тока возбуждения. Благодаря этому сигнал на выходе регулятора ЭДС (РЭ), являющийся предписанным значением регулируемой величины для внутреннего контура, в процессе перемотки пропорционален потоку возбуждения, а следовательно, и радиусу рулона, и может служить мерой радиуса. Регулятор ЭДС включает в себя суммирующий усилитель У2, на входе которого сигнал датчика ЭДС сравнивается с задающим напряжением, пропорциональным скорости перемотки, и аналоговый или цифровой интегратор И. В результате РЭ имеет характеристики интегрирующего регулятора, что, с одной стороны, необходимо для обеспечения стандартной или близкой к ней настройки контура ЭДС, а с другой — важно для того, чтобы регулятор «запоминал» радиус рулона.

Рисунок 7.12 – Схема электропривода наматывающего устройства с косвенным поддержанием натяжения

Принцип построения системы предусматривает, что всегда, вне зависимости от режима работы (разгон, установившийся режим перемотки, торможение, выключенное состояние), поток возбуждения двигателя пропорционален радиусу рулона. В режиме перемотки это обеспечивается автоматически за счет действия замкнутой системы регулирования ЭДС. При неподвижном наматывающем устройстве сигналы Uд.э и Uз равны нулю и необходимо предусмотреть возможность задания начального потока возбуждения, соответствующего данному (если речь идет о начале намотки — минимальному) значению радиуса рулона. Это осуществляется при охвате РЭ отрицательной обратной связью через контакты ЗР. Регулятор ЭДС приобретает характеристики апериодического звена с единичным коэффициентом усиления, и на выходе его устанавливается напряжение, равное напряжению задания радиуса рулона uз.р. Перед началом перемотки контакты ЗР размыкаются, и это напряжение на выходе интегратора сохраняется, пока на входе РЭ сигнал равен нулю.

Поток возбуждения, соответствующий текущему значению радиуса рулона, нужно сохранить и при обрыве полосы. Обычно обрыв фиксируется специальным датчиком, воздействующим на реле, которое своим контактом (на рисунке 7.11 не показан) шунтирует У2, благодаря чему напряжение на входе интегратора становится равным нулю, а на его выходе фиксируется напряжение, соответствующее значению радиуса рулона, при котором произошел обрыв. Однако даже при обеспечении фиксации требуемого значения потока, если не принять дополнительных мер, скорость наматывающего устройства будет резко возрастать. Действительно, если предположить, что напряжение, снимаемое с ЗНт, постоянно, резкое уменьшение якорного тока при обрыве полосы приведет к тому, что замкнутая система регулирования тока, стремясь восстановить заданный ток, будет увеличивать напряжение преобразователя ТП1 и это приведет к увеличению скорости двигателя. Чтобы этого не произошло, ЗНт питается от усилителя УЗ, характеристика которого такова, что при входном сигнале, равном нулю, его выходное напряжение равно напряжению ограничения. На входе сигнал УЗ U3 = V сравнивается с сигналом обратной связи по ЭДС. В нормальном режиме намотки задающий сигнал примерно равен сигналу обратной связи, напряжение на выходе УЗ равно напряжению ограничения и постоянно. При обрыве, когда ЭДС начинает возрастать, сигнал обратной связи оказывается больше U3, усилитель УЗ выходит из ограничения и система переходит в режим поддержания постоянства ЭДС за счет воздействия на напряжение преобразователя. Поскольку поток двигателя при этом соответствует значению радиуса рулона, при котором произошел обрыв, система поддерживает скорость двигателя, примерно соответствующую данным значениям скорости V и радиуса rр.

Назначением сигнала uк является задание динамической составляющей тока, за счет которой создается динамический момент Мдин = Мдин1 + Мдин2 составляющие которого определяются формулами (7.36) и (7.38). Если толщина перематываемой полосы мала, то радиус рулона меняется медленно и скорость изменения радиуса drр/dt мала. Тогда составляющей Мдин2 пренебрегают, полагая, что Мдин = Мдин1. С учетом того, что система регулирования ЭДС меняет поток пропорционально радиусу, можно определить закон, по которому должен меняться динамический ток при разгоне и торможении:

или, с учетом первого из выражений (7.36),

|

|

(7.40) |

Если У1 представляет собой усилитель с передаточным коэффициентом, равным единице, одинаковым по всем входам, и коэффициент передачи РТ по обоим каналам тоже одинаков, то компенсирующее напряжение должно быть

|

|

(7.41) |

Из (7.40) видно, что это напряжение связано функциональной зависимостью с радиусом рулона rp и прямо пропорционально ускорению. при установившейся скорости uk=0.

Рисунок 7.13– Функциональная схема устройства, формирующего напряжение uk

Рисунок 7.14 – Зависимость uФП=f(rp) приdV/dt=const

Функциональная схема устройства, формирующего напряжение uk, показана на рисунке 7.13. Напряжение на входе функционального преобразователя (ФП) пропорционально радиусу рулона. С помощью ФП в соответствии с (7.40) и (7.41) формируется напряжение uФП равное uк при (dV/dt)макс. Реальное значение ускорения задается установкой делителя напряжения (ДН). Компенсирующее напряжение имеет разный знак при ускорении и замедлении, что обеспечивается включением контактов КУ или КЗ соответственно. В установившемся режиме все контакты разомкнуты. В качестве напряжения, пропорционального радиусу рулона, может быть использовано напряжение на выходе регулятора ЭДС, если подчиненным контуром является контур потока (рисунок 7.12). В ряде схем оно получается как результат деления напряжения датчика скорости (тахогенератора) на двигателе наматывающего устройства

на напряжение тахогенератора на двигателе М2 клети или секции (рисунок 7.13)

,

,

где

– коэффициент пропорциональности.

– коэффициент пропорциональности.

Характер зависимости uФП от радиуса рулона при dV/dt = const показан на рисунке 7.14. При разных соотношениях rpмакс и rрмин она может быть аппроксимирована более или менее сложной кривой.

В схемах, где не предъявляется высоких требований к поддержанию постоянства натяжения, применяются более простые способы компенсации динамического тока, когда на время разгона и торможения уставки тока меняются на постоянную величину (рисунок 7.11).

Описанная система косвенного регулирования (рисунок 7.12) дополнена внешним контуром прямого регулирования натяжении с датчиком ДНт и регулятором РНт. В силу того что в контур регулирования натяжения входит упругое полотно, обычно этот контур имеет не слишком высокое быстродействие. Однако его применение позволяет уменьшить влияние возмущений, обусловленных потерями вращения и составляющей динамического момента Mдин2. На входе РНт сравниваются уставка натяжения с ЗНт и сигнал датчика натяжения ДНт. Если заданная уставка якорного тока обеспечивает заданное натяжение, то напряжение на выходе РНт равно нулю. Если установившееся значение натяжения не соответствует заданному, уставка тока корректируется выходным напряжением регулятора натяжения.

,

, .

. .

.