- •21 Множительные структуры с переборными устройствами

- •22.Множительные структуры со сменными колёсами

- •Вопрос 23.Механизмы со связанными зубчатыми колёсами

- •24.Привода главного движения с бесступенчатым регулированием

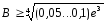

- •25.Методы определения чисел зубьев колёс групповых передач

- •26. Определение чисел зубьев колёс в косозубых передачах

- •Вопрос 27. Особенности определения чисел зубьев колёс при тройных подвижных блоках зубчатых колёс .

- •28.Определение чисел зубьев для переборов.

- •Вопрос 29. Определение чисел зубьев колёс при связанных колёсах.

- •Вопрос 30 . Определение диаметров шкивов.

- •Вопрос 31. Материалы для изготовления зубчатых колёс.

- •Вопрос 32. Привода подач.

- •Вопрос 33. Основные механические связи между элементами механизма подач

- •34. Ряды подач.

- •Вопрос 35 . Кинематика привода подач.

- •36 . Типы коробок подач

- •37. Механизмы быстрых перемещений приводов подач

- •38. Коробки подач с бесступенчатым регулированием

- •39. Расчет деталей коробок подач

- •40. Механизмы управления коробками скоростей и подач

- •41. Предохранительные устройства станков

- •42. Выбор электродвигателя для привода со ступенчатым регулированием

- •49. Шпиндельные узлы то

- •50. Материалы и конструкции шпинделей.

- •51. Привода шпинделей

- •52. Расчет шпинделя

- •53. Подшипники качения в шпиндельных узлах

- •54. Подшипники скольжения

- •55. Материалы для подшипников скольжения.

- •56. Компоновки шпиндельных узлов и рекомендации по их конструированию

- •57. Порядок проектирования шпиндельного узла.

- •58. Уплотнительные устройства

- •59. Смазка опор

- •80. Основные требования определений и понятий сип

- •81.Оборудование для заготовительных операций.

- •83.Оборудование для сварки трением.

- •84. Станки для обработки торцевых заготовок комбинированным инструментом.

- •85.Сип для формообразующих операций

- •86. Оборудование для токарной обработки заготовок

- •87. Токарно-затыловочные станки.

- •88.Токарно-затыловочный станок для режущего инструмента с прямыми канавками (дисковые фрезы).Рис

- •89. Токарно-затыловочный станок для режущего инструмента с винтовыми канавками.

- •90.Станки для фрезерования стружечных канавок на многозубом режущем инструменте.

- •91. Специальные сверло-фрезерные станки.

- •95. Станки для заточных операций.

- •94. Зуборезные станки с электрическими связями

- •96. Станки для заточки инструментов по передней поверхности

- •97. Полуавтомат для заточки передних поверхностей червячных фрез

- •98. Полуавтомат для заточки передних поверхностей зубьев протяжек

- •99. Станки для заточки по задним поверхностям

- •100. Полуавтомат для заточки сверл 3е653

- •101. Специальный затыловочный полуавтомат для метчиков

- •102. Шлифовально-затыловочный станок для червячных фрез

49. Шпиндельные узлы то

Точность обработки в большей степени зависит от точности вращения шпиндельного узла. Поэтому шпиндельные узлы входят в несущую систему станка. Предъявляются следующие требования:

Точность вращения. Характеризуется радиальным и торцевым биениями консоли шпинделя.

Жесткость. Определяется изменением положения передней консоли под нагрузкой и зависит от упругих перемещений, возникающих в упругих опорах и в самом шпинделе.

Угол поворота шпинделя под приводным зубчатым колесом допускается от 0,008…0,001 рад.

Для обеспечения

заданной жесткости

Упругое

смещение передней консоли не должно

под действием загрузки превышать 1/3

допуска обрабатываемой детали.

Упругое

смещение передней консоли не должно

под действием загрузки превышать 1/3

допуска обрабатываемой детали.

Виброустойчивость. Определяется устойчивостью несущей системы, демпфирующего свойства опор, амплитудно-частотные характеристики шпиндельного узла, которые влияют на качество обработанной поверхности и предельно допустимые режимы обработки.

Износостойкость трущихся поверхностей. Износостойкость опор и наружных поверхностей гильзы.

Долговечность шпиндельных узлов. Долговечность зависит от долговечности опор качения.

Ограничения тепловыделения и связанных с ними температурных деформаций.

Класс точности Н - 3430 К; П – 323-3280 К; В – 313-3180 К; А – 308-3130 К; С – 301-3030 К

Быстрая смена и надежное крепление инструмента, приспособления или заготовки.

Комплекс требований шпиндельного узла обеспечивается подбором материала, видом упрочняющей обработки, конструкторскими решениями и выбором опор, подбором системы смазки и смазочным материалом.

50. Материалы и конструкции шпинделей.

Для станков нормальной и повышенной точности применяют обычные конструкционный углеродистые стали. Легируемые элементы добавляют для лучшей прокаливаемости.

При выборе материала жесткость конструкции зависит от модуля упругости. Для уменьшения деформаций в результате термической обработки принимают закалку ТВЧ.

Для повышения поверхностной прочности применяются цементирование, азотирование, цианирование (углерод с азотом). Для крупногабаритных шпинделей принимают чугун высокопрочный с шаровидной формой.

Для установки и закрепления инструмента на передней консоли шпинделя выполняются внутренние и наружные конические поверхности (конус Морзе, конус 7:24 и 1:3)

51. Привода шпинделей

На шпиндель действуют нагрузки, вызванные силой резания, усилиями от привода (ременная, зубчатая), центробежные силы. Тип приводных элементов выбираются в зависимости от частоты вращения, крутящего момента, компоновки и требования к плавности вращения.

Зубчатая передача проста по конструкции, компактна и предает большие крутящие моменты. Погрешности передачи снижают плавность вращения, вызывают дополнительные динамические нагрузки.

Место расположения приводного колеса так же влияет на точность вращения.

Преимущество ременной передачи: снижает динамические нагрузки, плавный ход.

Для привода шпинделя применяют разгруженные шкивы ( n=6000 мин-1; v=60…100 м/с).

Мотор-шпиндель (асинхронный электродвигатель и частотный регулятор) может быть с воздушным или жидкостным охлаждением. Оснащен датчиком углового положения.