- •Подъемно-транспортные машины

- •Подъемно-транспортные машины общие методические указания к лабораторным работам

- •Часть 1. Грузоподъемные машины. Лабраторная работа №1. Стальные проволочные канаты.

- •Лабраторная работа №2. Простейшие грузоподъемные устройства.

- •Лабраторная работа №3. Сопротивление передвижению крановой тележки.

- •Лабораторная работа № 4. Изучение процесса торможения

- •Лабораторная №5. Исследование динамических нагрузок в канатах механизмов подъёма кранов.

- •Лабораторная работа №6 строп синтетический текстильный ленточный

- •Лабораторная работа №7. Электромагниты.

- •Часть 2. Транспортирующие машины. Лабораторная работа n 1. Определениеосновных физико-механических свойств насыпных грузов.

- •Рис 1.1

- •Лабораторная работа n 2. Тяговые органы конвейеров.

- •Лабораторная работа №3 исследование работы ленточного конвейера.

- •Лабораторная работа №4. Исследование работы приводов ленточного конвейера.

- •Лабораторная работа №5.

- •Лабораторная работа №6. Исследование работы ковшового элеватора.

- •Лабораторная работа №7. Исследование работы двухмассовой вибратранспортной машины с электромагнитным вибратором (вибропитатель).

Лабораторная работа n 2. Тяговые органы конвейеров.

2.1 Конвейерные ленты и тяговые цепи

2.1.1. Ленты конвейерные резинотканевые ГОСТ 20-85

Конвейерные ленты используются в качестве тягового и грузонесущего органа. Основными параметрами ленты являются: ширина, прочность, относительное удлинение и толщина обкладок. Нормальный ряд ширины ленты определяется ГОСТ 20-85: 100, 200, 300, 400, 500, 650, 800, 1000, 1200, 1400, 1500, 2000, 2500, 3000 мм. Ширина ленты зависит от производительности конвейера и кусковатости груза.

Прочность на разрыв, т.е. усилие, которое может длительное время передавать лента, определяет максимально возможную длину конвейера, мощность привода и его конструкцию(одно, двух или трехбарабанный).

Относительное удлинение ленты влияет на выбор конструкции натяжного устройства.

Толщина обкладок ленты зависит от типа груза и его физико-механических свойств. Обкладки служат защитой тягового каркаса от повреждения и изнашивания, а также от влаги окружающей среды.

Совершенствование конвейерных лент идет в направлении повышения их прочности, износостойкости и уменьшения относительного удлинения.

ГОСТ 20-85 предусматривает изготовление лент резиноткканевым каркасом четырех типов: 1, 2, 3, 4 и следующих видов:

общего назначения(1.1; 2.1; 2.2; 2Л; 3;4) (-45ºt+60º),

морозостойкие(1.1М; 1.2М; 2М) (-60t+60º),

теплостойкие (2Т1; 2Т2; 2Т3) (-25ºt+60º).

трудновоспламеняющаяся морозостойкая (1.2ШМ; 2 ШМ) (-45ºt+60º)

пищевые (2ПЛ; 3П; 4П) (-25ºt+60º).

Ленты (Рис. 2.1) типа 1 имеют резиновые обкладки рабочей и нерабочей поверхностей и резиновые борта и подразделяются на два подтипа:

2.1.1.1. - для очень тяжелых условий эксплуатации - с защитной прокладкой (G=200 Н/мм) или брекерную прокладку(σ = 40, 100Н/мм), и также трудновоспламеняющиеся(1.2Ш; 1.2ШМ) с брекерной прокладкой.

Ленты типа 2 изготавливают с резиновыми обкладками рабочей и нерабочей поверхности и резиновыми бортами.

Ленты типа 3 и 4 изготавливают с резиновыми обкладками рабочей и нерабочей поверхности и нарезными бортами.

Для изготовления конвейерных лент применяют технические ткани: основа и уток из полиамидных нитей – ТА-100, ТК-100, ТК-200-2, ТА-300, ТК-300, ТА-400, МК-400/120 ГОСТ 18215-80; основа из полиэфирных нитей, а уток из полиамидных – ТЛК-200, ТЛК-300 ГОСТ 22510-55; комбинированных тканей (полиэфир и хлопок) БКНЛ-65, БКНЛ-65-2 ГОСТ 19700-74.

(БКНЛ – бельтинг из комбинированных нитей с лавсаном; ТК, ТА – ткань капроновая, анидная; ТЛК – ткань из лавсана для основы ленты и из капрона – для утка).

Удлинение лент при рабочих нагрузках достигает 3,5%, а прочность по утку 30-40% прочности по основе, что позволяет их стыковывать механическим способом. Прочность ткани находится в пределах 0,54 – 2,98 кН/см ширины.

Полиамидные ткани имеют большую прочность в сухом и влажном состоянии, эластичны, но имеют большое относительное удлинение и плохо склеиваются с резиной, для чего ткань пропитывается адгезионными составами.

Пожароопасные антистатические ленты имеют обкладки из поливинилхлорида(ПВХ) и тканевые прокладки пропитанные огнестойким составом на основе поливинилхлорида. Они имеют низкий коэффициент трения.

Конвейерная лента имеет условное обозначение:

Лента 1.1х1600х4хМК – 400/120-3х8-2хА ГОСТ 20-85, где на первой позиции(1.1) ставится тип и подтип ленты, на второй позиции(1600) ширина ленты в мм, на третьей позиции(4)- количество прокладок, на четвертоц(МК-400/120-3) – тип ткани и ее прочность на основе и утку в Н/мм; на пятой (8) – толщина рабочей обкладки в мм, на шестой (2) – толщина нерабочей обкладки в мм, на седьмой (А) – класс резины обкладок, на восьмой – ГОСТ.

Пример:

Лента 4Пх500х2хБКЛН-65х2х1хП ГОСТ 20-85

Лента типа 4 пищевая, шириной 500 мм с 2-мя прокладками из ткани БКЛН-65, с рабочей обкладкой толщиной 2 мм и нерабочей 1 мм из резины класса П.

Число тяговых прокладок в зависимости от типа ленты, ее ширины и их прочности находятся в пределах от 1 до 6.

Максимально допустимую(расчетную) рабочую нагрузку на основе вычисляют по формуле (ГОСТ 20-85)

P=p1·в·n,

где p1 – максимально допустимая рабочая нагрузка одной тяговой прокладки, Н/мм;

в – ширина ленты, мм;

n– число тяговых прокладок каркаса.

Срок службы ленты в зависимости от условий эксплуатации, типа ткани и класса обкладки для лент 1 типа – 24-40 месяцев, 2 типа – 12-79 месяцев, 3 и 4 типов – 70 месяцев.

Резинотросовые ленты (рис.2.1) состоят из ряда параллельно расположенных и завулканизированных в резину латунированных тросов и резиновых обкладок с обеих сторон. Они имеют большую прочность, малое удлинение, большую гибкость продольную и поперечную, что позволяет увеличивать угол наклона боковых роликов до 45º, большой срок службы.

Ленты РТЛ бывают двух типов:1 и 2.

Ленты типа 1 (1РТЛ-500) изготавливаются с тканевыми прокладками, расположенными в толще защитных обкладок и предназначаются для транспортировки крупнокусковых грузов.

Ленты типа 2 (2РТЛ-500) имеют бестканевую конструкцию и предназначаются для рядовых грузов.

Ленты РТЛ изготавливаются по ТУ 38105841-75 длиной от 70 до 400 м.

2.1.2. Правила приемки ленты

Для проверки соответствия качества лент требованиям ГОСТ 20-85 их подвергают испытаниям, при этом проверяется внешний вид, длина, маркировка, ширина, толщина, прочность при растяжении, относительное удлинение, сопротивление истиранию, физико-механические показатели на основе и утку (прочность прокладки на разрыв) и др.

При получении неудовлетворительных результатов проводят испытания на удвоенном количестве образцов, взятых от той же партии ленты и результаты проверки распространяют на данную ленту в партии.

2.1.3. Методы испытаний

Внешний вид ленты проверяется визуально. Длину ленты проверяют счетчиком метража, ширину – рулеткой не менее чем на трех участках, через 10 м, толщину – толщинометром в трех точках через 10 м.

Прочность ленты определяют на разрывной машине на образце прокладки ленты длиной 200,0±1,0 мм.

где p2– прочность при разрыве, Н;

в – ширина образца, мм.

Относительное удлинение ленты проверяют нагрузкой на 10% больше, чем номинальная на отрезке ленты длиной не менее 400 мм, шириной 50±1,0 мм при полном количестве прокладок(можно без резиновых обкладок) и определяют по формуле:

где l0 – начальная длина рабочего участка, мм;

l1 – длина рабочего участка в момент измерения, мм/

прочность при растяжении и относительное удлинение обкладочных резин определяют по ГОСТ 270-75, морозостойкость по ГОСТ 408-78, истирание обкладочных резин всех типов по ГОСТ 426-77, определение твердости по Шору А – по ГОСТ 263-75 и т.д.

2.1.4. Маркировка, упаковка, транспортирование и хранение

Ленты должны иметь четкую маркировку. Ленты типов 1, 2 и 3, в=500 мм должны иметь рельефную маркировку, а типа 3, в=600 и типа 4 всех ширин маркировку на ярлыке из любого материала, обеспечивающую ее сохранность при транспортировании и хранении. Ленты, имеющие рельефную маркировку, также должны иметь маркировку на ярлыке.

Маркировка должна содержать: товарный знак и наименование предприятия изготовителя, тип и вид ленты, тип ткани, ширину и количество прокладок, толщину обкладок и класс резины, номер ленты, год изготовления.

П ример:

ример:

Ленты типа 1 наматываются на бобину диаметром 400 мм, а типы 2, 3 и4 сматываются в рулон и перевязываются тканевой лентой.

Ленты транспортируют транспортом всех видов. Масса брутто пакета не должна превышать 1 т.

Хранят ленты в закрытых помещениях при температуре -5ºt+30ºС не ближе 1 м от отопительных приборов и должны быть защищены от воздействия прямых солнечных и тепловых лучей, кислот, щелочей, масел, бензина, керосина их паров и других веществ, разрушающих резину и ткань. Рулоны ленты должны находится в горизонтальном положении (не на торце) не более, чем в два ряда.

После транспортирования ленты при отрицательной температуре она перед монтажом должны быть выдержана при t=20±5ºС не менее 24 часов.

2.1.5. Гарантии изготовителя

гарантийный срок хранения ленты типов 1 и 2 всех видов за исключением лент с нарезными бортами и пищевых – 12 месяцев со дня изготовления. Гарантийный срок лент типа 2 с нарезными бортами и пищевых, а также типов 3 и 4 – 4 месяца со дня изготовления.

Гарантийный срок эксплуатации лент общего назначения, морозостойких и трудновоспламеняющихся для шахт – 12 месяцев, теплостойких вида 2Т1 и пищевых – 6 месяцев, теплостойких вида 2Т2 – 4 месяца, 2Т3 – 3 месяца со дня выхода их в эксплуатацию.

2.1.6. Основные правила стыковки резинотканевых лент

Стыковка лент производится горячей и холодной вулканизацией, а также механическим способом. Перед вулканизацией концы ленты разделывают (см. рис. 2.1).

Для горячей вулканизацией требуется клей (марка указывается заводом изготовителем, можно "Лейконат"), резина прослоенная =0,540 мм, резина обкладочная каландрованнаяG=2 мм, бензин(БР-1(БР-2), этилацетат, вулканизационный процесс, обеспечивающий давление на ленту не менее 1 МПа иt=150º. В зависимости от толщины ленты процесс вулканизации производится от 10 до 45 минут ( а приt=145º от 20 до 70 минут). Пресс снимают с ленты после охлаждения его до 70ºС.

Длины стыка определяются по формуле:

Lст = lст∙(i-⅓)+⅓в+2l3

где lст = 100350 мм, длина средней ступеньки;

i- число прокладок;

l3 = 30 – 120 мм, ширина заделки стыка;

в - ширина ленты, мм.

Для холодной вулканизации лент используются те же материалы, что и при горячей вулканизации.

Длина стыка определяется по формуле:

Lст = lст∙(i-⅓)+⅓в

Стык для набора полной прочности должен быть выдержан в течение 24 часов без пуска конвейера под нагрузкой.

Концы резинотросовой ленты соединяются только вулканизацией. Перед вулканизацией тросы очищают от резины и промывают бензином. Тросы одного конца ленты укладывают в свободные промежутки между тросами другого конца ленты, покрываются клеем, сырой резиной, текстильными прокладками, обкладками и вулканизируют.

2.1.7. Основные правила эксплуатации конвейерных лент

Тип и вид ленты должен соответствовать условиям ее применения, определяемым ГОСТ 20-85.

Конвейеры, работающие в тяжелых условиях эксплуатации, должны быть оборудованы устройствами, снижающие ударные нагрузки на ленту и предотвращающими продольные прорывы ленты.

Надзор за правильной эксплуатацией ленты осуществляется ответственным должностным лицом.

Резинотканевые ленты стыкуют горячей и холодной вулканизацией по инструкциям разработчиков и изготовителей лент. Ленты из тканей прочностью не более 100 Н/мм, шириной до 1200 мм допускается стыковывать механическим способом по документации соответствующих ведомств и министерств, согласованных с разработчиком.

При отсутствии ленты, рекомендованной в инструкции по эксплуатации конвейера, допускается замена ленты при следующих условиях:

новая лента должна иметь прочность не менее заменяемой;

ширина новой ленты должна быть равна ширине заменяемой;

новая лента должна соответствовать виду транспортируемого груза и условиям эксплуатации;

новая лента должна быть согласована с заводом изготовителем конвейера;

при замене тканевой ленты резинотросовой или тканевой с большим числом прокладок необходимо проверить соответствие диаметра барабана данной ленте.

2.2 Цепи тяговые

2.2.1. Пластинчатые цепи

Стандарт устанавливает четыре типа тяговых пластинчатых цепей:

1 – втулочные (рис.2.2),

2 – роликовые (рис.2.3),

3 – катковые с гладким катком с подшипниками скольжения (рис.2.4),

4 – катковые с ребордами на катках с подшипниками скольжения (рис.2.5).

Цепи каждого типа должны изготавливаться следующих исполнений:

1 – неразборная со сплошными валиками (М),

2 – разборная со сплошными валиками(МЯ),

3 – неразборная с полыми валиками(МС).

Для соединения отрезков неразборной цепи исполнений 1 и 3 должны применятся соединительные звенья в виде наружных звеньев с одной съемной пластиной. Допускается в звеньях неразборных цепей неразборное соединение валиков с одной пластиной расклепанной.

Размеры цепей и масса должны соответствовать ГОСТ 588-81.

Для тяговых пластинчатых цепей устанавливается несколько типов специальных пластин для присоединения (1.1; 1.2; 1.3; - с одним, с двумя и тремя отверстиями в полке; 2.1; 2.2; 2.3 – без полки с одним, с двумя и тремя отверстиями; 3 – удлиненные валики).

Присоединительные пластины могут располагаться с одной стороны – 1, и с двух сторон – 2.

Пример условного обозначения:

М112-2-100-1 ГОСТ 588-81,

где М – тяговая пластинчатая цепь со сплошными валиками;

112 – разрывающая нагрузка, кН;

2 – тип цепи;

100 – шаг цепи, мм;

1 – исполнение цепи.

М112-2-200-1-1.3-3-1-3 ГОСТ 588-81

Та же цепь с присоединительной пластиной типа 1.3 исполнения 3 с односторонним ее расположением 1 и чередованием через 3 шага.

М112-2-100-1-3-1-3 ГОСТ 588-81

Та же цепь с присоединительными элементами типа 3 с односторонним их расположением 1 м чередованием через 3 шага.

2.2.1.1. Технические требования

Цепи должны изготавливаться согласно ГОСТ 588-81 длиной отрезка согласно требованиям заказчика. Марки сталей для цепей и твердость их элементов должны обеспечивать разрушающие нагрузки и твердость не менее указанных в ГОСТе. Пластины изготавливаются из стали 40, 45, 50 с термообработкой до HRC27-355; валики из стали 40, 45, 50 (HRC40-50), стали 20Г, 20Х, 40Х (HRC50-62); втулки из стали 15 и 20 (HRC50-58).

Допускается изготовление катков из чугуна с твердостью поверхности катания не менее HRC35.

Собранная цепь должна иметь легкую подвижность в шарнирных соединениях.

Каждая партия цепей, в которую входит не более 500 штук, проходит испытания. Испытания проводятся на образцах, количество которых от партии достигает от 1 до 10.

Однако, проверка на отсутствие в деталях цепей окалин, трещин, заусенцев, вмятин, рисок, коррозии проходит вся партия.

Если в процессе испытаний цепей обнаружится несоответствие их хотя бы по одному параметру, проводят повторные испытание удвоенного количества образцов и эти результаты являются окончательными и распространяются на всю партию.

Рис 2.3

2.2.1.2. Методы испытаний

Внешний осмотр производят невооруженным глазом, подвижность шарниров проверяют поворотом от руки звеньев, роликов и катков при горизонтальном положении цепи, зазоры между пластинами – специальным калибром, прочность соединения валиков и втулок с пластинами – на специальных машинах, испытания на разрыв – на разрывных машинах.

Измерение длины отрезка цепи производится штангенциркулем, при этом цепь должна лежать на горизонтальной плоскости и нагружена усилием, составляющем 20% от разрушающего.

2.2.1.3. Маркировка, упаковка, транспортирование и хранение

Маркировка товарного знака или условного обозначения изготовителя наносится клеймением не менее чем 5% наружных пластин с внешней стороны.

Консервация готовых цепей по ГОСИ 9.014-76 должна обеспечить стойкость против коррозии не менее 6 месяцев со дня консервации.

Цепи можно транспортировать всеми видами транспорта, уложенными в деревянные ящики в упаковочной бумаге или без упаковки при условии предохранении их от коррозии, загрязнения и механических повреждений.

Хранение цепей должно быть в условиях исключающих их механические повреждения и коррозию.

Завод изготовитель гарантирует срок эксплуатации цепей – 12 месяцев со дня ввода их в эксплуатацию.

2.2.2. Цепи тяговые разборные ГОСТ 589-85

Настоящий стандарт распространяется на цепи тяговые разборные, используемые в конвейерах и других ПТМ и механизмах.

2.2.2.1. Типы, основные параметры и размеры

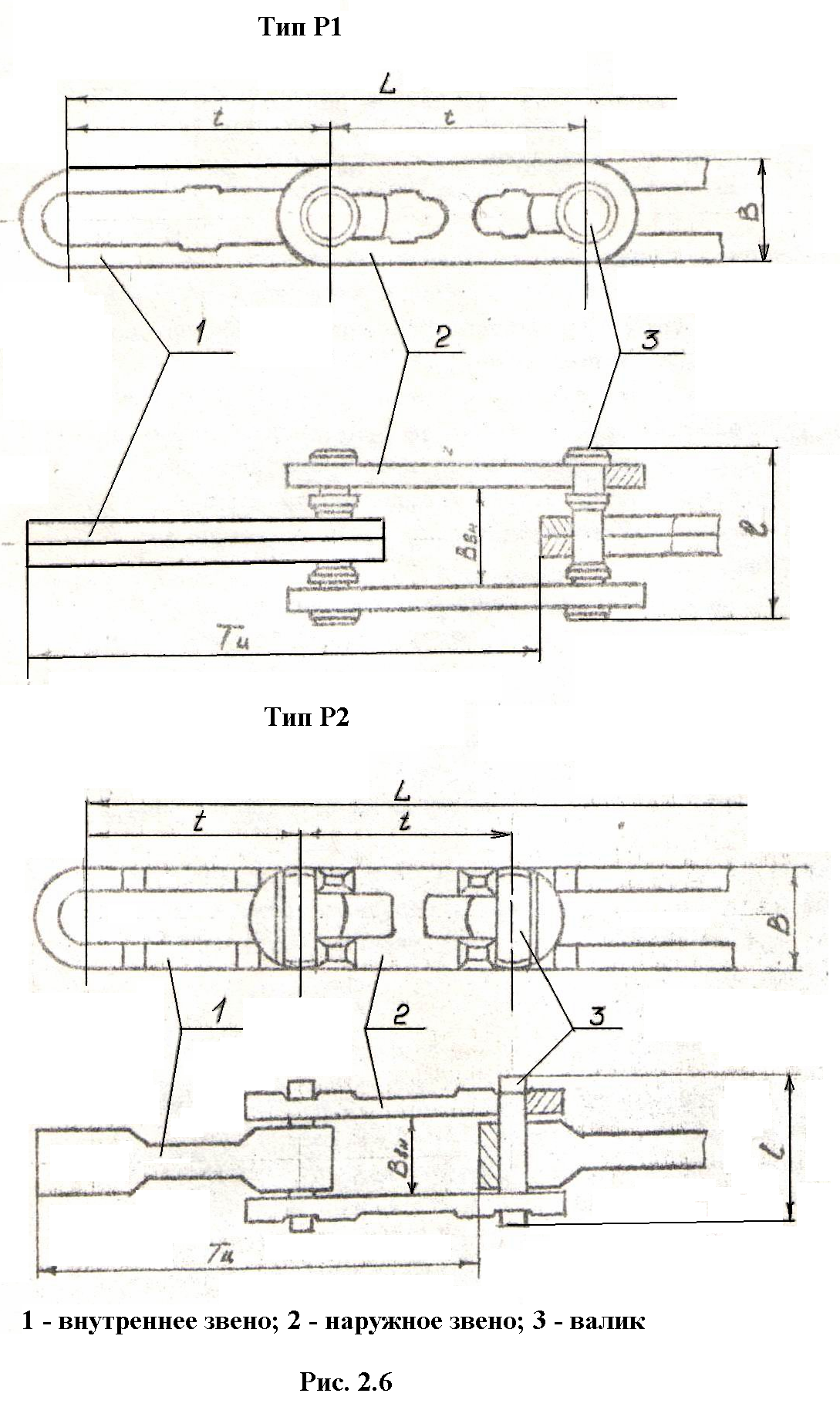

Цепи изготавливают двух типов:

Р-1 – с вращающимися валиками (рис.2.5)

Р-2 – с фиксированными валиками (рис.2.6).

Пример условного обозначения:

Цепь Р1-80-106 ГОСТ 589-85,

где на первой позиции ставится тип цепи,

на второй – шаг звена в мм,

на третьей – разрушающая нагрузка в кН.

Основные параметры и размеры цепей определяются ГОСТом.

2.2.2.2. Технические требования

Цепи должны изготавливаться отрезками длиной по согласованию с потребителем. На поверхности деталей цепи не должно быть трещин, зажимов, расслоений и острых кромок.

Детали цепи штампуют из сталей 40, 50, 40Г2, 40Х ( HRC27 – 38). В собранных цепях должна быть обеспечена подвижность всех шарнирных соединений. Критерием отказа цепей является увеличение среднего значения шага по зацеплению более чем на 5% от номинального значения.

2.2.2.3. Правила приемки

Соответствие цепей требованиям стандарта определяется приемосдаточными и периодическими испытаниями.

На испытание должна поступать партия цепи (длиной не более 1000 м) одного типоразмера, изготовленная за одну смену и принятая по одному документу. Из партии произвольно выбирается один образец длиной 2,5 м для проверки внешнего вида и подвижности шарнирных соединений и один пятизвездный образец для проверки размеров и испытаний на растяжение.

При испытании образца пробной нагрузкой на разрыв следует определять общее удлинение при пробной нагрузке, разрушающую нагрузку и общее удлинение при разрыве, которые должны соответствовать требованиям ГОСТа.

При неудовлетворительных результатах испытаний должно быть приведено повторное испытание удвоенного числа образцов. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

Периодическим испытаниям подвергают партии цепей, выдержавших приемо-сдаточные испытания. Периодические испытания следует проводить в объеме приемо-сдаточных на одной партии цепей каждого типоразмера не реже одного раза в три года.

2.2.2.4 Методы испытаний

Внешний вид цепей производится визуально. Измерение цепей следует проводить при нагрузке, равной 0,01-0,02 разрушающей.

Масса цепи определяется взвешиванием нескольких отрезков цепи общей длиной около 15 м и вычисляется средняя фактическая масса 1 м.

Подвижность шарнирных соединений и валиков производят поворотом рукой.

Испытание на растяжение проводят на разрывной машине, при этом при испытании на растяжение пробной нагрузкой и на разрыв образец предварительно растягивают нагрузкой равной половине пробной, после чего разгружают до нагрузки равной 0,01 разрушающей. Затем образец нагружают пробной нагрузкой и определяют общее удлинение.

Далее образец нагружают до разрушения, фиксируют значение разрушающей нагрузки и определяют общее удлинение при разрыве.

2.2.2.5. Маркировка, упаковка, транспортирование и хранение

На каждом участке цепи должно быть не менее одного звена с нанесенным клеймом, содержащим товарный знак или условное обозначение предприятия-изготовителя.

Консервация цепей по ГОСТ 10198-78.

Срок защиты цепей – 6 месяцев.

Цепи следует транспортировать без тары пакетами по ГОСТ 21929-76. Пакеты обвязываются самой цепью или проволокой по ГОСТ 3282-74. Допускается по согласованию с потребителем упаковывать цепи в дощатые ящики по ГОСТ 10198-78.

Хранение цепей по группе условий хранения ГОСТ 15150-69.

Гарантийный срок эксплуатации – 6 месяцев с момента ввода цепей в эксплуатацию.

2.2.3. Круглозвенные грузовые и тяговые цепи нормальной прочности. ГОСТ 2319-81(СТ СЭВ 2639-80).

2.2.3.1. Типы и размеры цепей(Рис.2.7.)

Круглозвенные цепи бывают двух типов:

А – короткозвенные(tB) и В – длиннозвенные (t>B)

Для этих целей устанавливаются два исполнения:

1 – калиброванные и 2 – некалиброванные.

Пример условного обозначения:

Цепь А1-10х28 ГОСТ 2319-81

Цепь В2-10х36 ГОСТ 2319-81

Материал круглая сталь: Ст2, Ст3 или сталь 10 а также 30ХГСА – легированная сталь

10 – калибр цепи, т.е. номинальный диаметр прутка, из которого изготавливается цепь, мм;

28 – шаг цепи, мм.

2.2.3.2. Технические требования

Круглозвенные цепи должны изготавливаются из круглой углеродистой стали с временным сопротивлением разрыву больше 340 МПа и относительным удлинением больше 25%.

Цепи калибров до 8 мм должны изготавливаться длиной 50 м, а калибров 9 мм и больше – длиной 25 мм или других длин по требованию заказчика.

Свариваются стыковой электросваркой методом сопротивления или оплавления и потом подвергаются термической обработке. Диаметр сварного шва должен быть не менее диаметра прутка и не должен превышать 0,1d, а ширина не больше 1,2d.

Калибровочные цепи после термической обработки подвергаются растяжению калибровочной нагрузкой.

Калибровочная цепь - это цепь, подвергнутая в процессе изготовления растяжению калибровочной нагрузкой и характеризуется повышенной точностью по шагу и нормированными предельными отклонениями для участков. (Отклонения шага цепи не более 2,5%).

Калибровочная нагрузка – это растягивающее усилие, которому подвергают участок цепи в процессе изготовления для получения заданных предельных отклонений в процессе изготовления для получения заданных предельных отклонений шага и длины участка.

(В некалиброванных цепях допускается отклонение шага до 4%).

Рабочая нагрузка – наибольшее растягивающее усилие, которому может быть подвергнута цепь при её использовании.

Звенья цепи, вставленные в процессе изготовления, должны быть обработаны также, как готовые звенья. Если звенья вставлены после испытания цепи то их следует после обработки также подвергнуть испытанию пробной нагрузкой.

Пробная нагрузка – это растягивающее усилие, которому подвергают участок цепи по всей длине после изготовления с целью проверки прочности.

2.2.3.3. Правила приемки

Изготовитель должен проводить приемо-сдаточные испытания цепей пробной нагрузкой, на разрыв, внешний осмотр и проверку размеров.

Цепи предъявляются к приемке одного размера, типа и исполнения. Приемо-сдаточные испытания проводятся на образцах, отобранных от партии, в минимальном количестве которых должен быть:

для проверки размеров звеньев участок цепи из 5 звеньев;

для проверки длины участка lкалиброванной цепи – три последовательно расположенных участка;

для испытания на разрыв – один образец из пяти звеньев (для цепей d13 мм ) и из трех звеньев (для цепейd16 мм).

Испытаниям пробной нагрузкой подвергаются все отрезки партии по всей длине.

Внешнему осмотру подвергаются все звенья цепей в партии.

Результаты испытаний считают удовлетворительными, если все отрезки цепей в партии и отобранные образцы удовлетворяют техническим требованиям и соблюдаются основные параметры и размеры.

При неудовлетворительных результатах испытаний должны быть проведены повторные испытания удвоенного числа образцов, результаты которых являются окончательными и распространяются на всю партию.

Дефектные звенья заменяются.

2.2.3.4. Методы испытаний

Внешний осмотр цепей производят визуально. Размеры звеньев замеряются, как показано на рис.

Длина участка l=11tкалиброванных цепей измеряется на отрезке, растянутом нагрузкой 0,1 от пробной.

Испытания цепей пробной нагрузкой и на разрыв производится на испытательной машине, при этом нагружение до значения пробной производится плавно.

При испытании на разрыв образец нагружается до разрушения.

2.2.3.5. Маркировка, упаковка, хранение и транспортировка

Цепи маркируются (клеймятся) в следующих местах:

при длине до 2 м - на предпоследнем звене с одного конца;

при длине от 2 до 10 м - на предпоследних звеньях с обоих концов и на одном звене посредине;

при длине больше 10 м - на предпоследних звеньях с обоих концов и на промежуточных с интервалом не более 3 м;

Цепи транспортируются связками, на которых должна быть металлическая бирка с указанными на ней:

условным обозначением изготовителя цепи, число и дли отрезков, массы цепей, номер партии, дата оформления, клеймо технического контроля.

Цепи транспортируют без упаковки, смазанными антикоррозийным составом по ГОСТ 9.014-78, любым видом транспорта, с защитой от атмосферных осадков.

2.2.3.6. Гарантии изготовителя

Изготовитель гарантирует соответствие цепей стандарту, срок гарантии 9 месяцев с момента ввода цепи в эксплуатацию.

Гарантийный срок эксплуатации не распространяется на цепи, работающие в агрессивной и абразивной средах.