- •Глава 1

- •1.1. Агрегативный комплекс средств неразрушающего контроля. Условное обозначение приборов

- •1.2. Разрушающий и неразрушающий контроль

- •1.3. Классификация дефектов в сталях

- •Глава 2

- •2.1. Общие сведения о ферромагнетизме

- •2.2. Намагничивание вещества (материала)

- •1[100] – Вдоль ребра куба; 2[110] –вдоль диагонали грани; 3[111] – вдоль пространственной диагонали.

- •2.3. Намагничивание тела

- •Глава 3

- •3.1. Классификация магнитных методов контроля

- •3.2. Области применения магнитных методов контроля

- •3.1. Классификация магнитных методов контроля

- •3.3. Магнитные характеристики конструкционных сталей и чугунов

- •3.4. Магнитная дефектоскопия

- •3.4.1. Расчет магнитостатических полей рассеяния поверхностных дефектов

- •3.4.2. Анализ экспериментальных исследований по выявлению полей дефектов

- •Глава 4

- •4.1. Индукционные преобразователи

- •4.2. Пондеромоторные преобразователи

- •4.3. Феррозондовые преобразователи

- •4.4. Магниторезистивые преобразователи

- •4.5. Магнитные порошки как индикаторы магнитных полей

- •4.6. Магнитные ленты (магнитоносители) как промежуточные носители информации о магнитном рельефе

- •Глава 5

- •Глава 5

- •Глава 6

- •6.1. Виды, способы и схемы намагничивания при магнитопорошковом контроле.

- •6.1.1.Циркулярный вид намагничивания.

- •Определение необходимой силы тока при циркулярном намагничивании

- •6.1.2. Продольное (полюсное) намагничивание

- •6.1.3. Комбинированное намагничивание

- •6.1.4. Намагничивание во вращающемся магнитном поле

- •6.2. Выбор рода тока.

- •6.3. Размагничивание объекта контроля

- •6.3.1. Способы размагничивания

- •6.3.1. Оценка качества размагничивания объекта

- •6.4. Источники намагничивающих и размагничивающих полей

- •6.5. Методика магнитопорошкового контроля

- •Структурная схема дефектоскопа для мпд

- •6.6. Магнитные пасты и суспензии

- •6.7. Способы изготовления дефектограмм

- •6.8. Контрольные образцы для проверки качества порошков и

- •6.9. Особенности контроля флуоресцентным порошком.

- •6.10. Автоматические и полуавтоматические установки для мпд

- •6.11. Техника безопасности

- •7. Определение топографии и градиента магнитного поля дефекта

- •7.1. Градуировка ллм

- •8. Сущность магнитографического метода контроля

- •8.1. Требования к намагничивающим устройствам

- •8.2. Свойства магнитоносителя

- •8.3. Запись магнитного рельефа на ленту

- •8.4. Преобразование магнитного отпечатка в электрический сигнал.

- •8.5. Щелевая функция воспроизводящей головки

- •8.6. Форма выходного сигнала

- •8.7. Дефектоскопы для магнитографического контроля

- •8.8. Магнитографический контроль ферромагнитных объектов

- •8.9. Анализ суперпозиции полей, записываемых на магнитную ленту в процессе мгк стыковых сварных соединений

- •8.10. Поле выпуклости шва

- •8.11. Топография поля дефекта на поверхности соединения, выполненного сваркой плавлением

- •8.12. Суперпозиция полей, записываемых на магнитную ленту, в процессе магнитографического контроля

- •8.13. Отстройка от мешающих факторов в магнитной дефектоскопии. Повышение чувствительности и разрешающей способности метода

- •8.14. Устройства для магнитографического контроля различных объектов

- •Повышение селективности контроля

- •Обобщенная структурная схема индукционного дефектоскопа

- •Основные уравнения электромагнитных волн

- •Связь сигналов первичных преобразователей с параметрами объекта контроля Контроль цилиндрических изделий преобразователями с однородным полем

- •Определение эдс измерительной обмотки проходного втп с учетом параметров контролируемого цилиндра

- •Контроль труб и неферромагнитных биметаллических цилиндров

- •Контроль цилиндрических объектов проходными преобразователями с неоднородным полем

- •Дефектоскопия вихретоковыми методами. Решение этих задач.

- •Чувствительность проходных преобразователей к дефектам кругового цилиндра.

- •Чувствительность проходных преобразователей к дефектам трубы 210

- •Втп с импульсным возбуждением

- •Влияние скорости движения преобразователя относительно ок

- •Контролируемые параметры и мешающие факторы

- •1. Применение специальных конструкций преобразователей.

- •2. Двухпараметровые способы отстройки от мешающих факторов.

- •3. Способы стабилизации и вариации режима контроля

- •8. Остаточный ресурс работы ферромагнитного объекта

Дефектоскопия вихретоковыми методами. Решение этих задач.

Под дефектом в настоящей лекции будем понимать нарушение сплошности объектов, т.е. риски, несплавления и т.д. Расчет чувствительности ВТП к дефектам контролируемых изделий представляет собой весьма сложную задачу даже в случае дефектов простой геометрической формы.

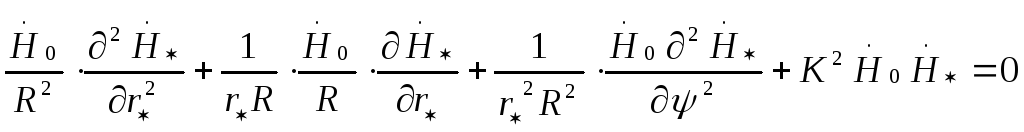

Рассмотрим для примера краевую задачу, возникшую при анализе чувствительности проходного ВТП с однородным полем к дефектам в бесконечно длинном круговом цилиндре. Ранее было показано, что поле вихревых токов в сплошном ферромагнитном объекте определяется уравнением:

![]() (1)

(1)

При монохроматическом возбуждении в случае линейной однородной среды уравнение (1) принимает вид:

![]() (2)

(2)

Весьма часто контролируемые объекты имеют цилиндрическую форму, которую приобретают после протягивания через фильеру. Типичными дефектами сплошности таких объектов являются риски, ориентированные вдоль продольной оси объекта.

Последнее уравнение в цилиндрической системе координат приобретает вид:

(3)

(3)

![]()

Производя нормировку этого уравнения

по

![]() иR, получим:

иR, получим:

;

;![]() .

.

Или

![]() ;

;![]() ,

,

где

![]() - напряженность поля у поверхности ОК.

- напряженность поля у поверхности ОК.

.

.

После умножения обеих частей уравнения

на

![]() ,

получим

,

получим

(4)

(4)

где

![]()

Граничные условия:

![]() при

при

Уравнение (4) вместе с граничными условиями представляет краевую задачу.

Как показывает анализ, ее не удается решить современными математическими методами, сведя её к решению интегральных выражений. Для определения чувствительности преобразователей к дефектам применяют специальные модели аналоги двух видов, а именно, модели на основе сплошных сред и сеточные модели.

В качестве сплошных сред используют твердые и жидкие среды, обладающие свойствами проводников или полупроводников (металлические листы, полупроводниковая бумага). В качестве жидких средств используются электролиты.

Сеточные модели представляют собой набор резисторов и конденсаторов.

Каждой точке модели может быть поставлена в соответствии точка оригинала.

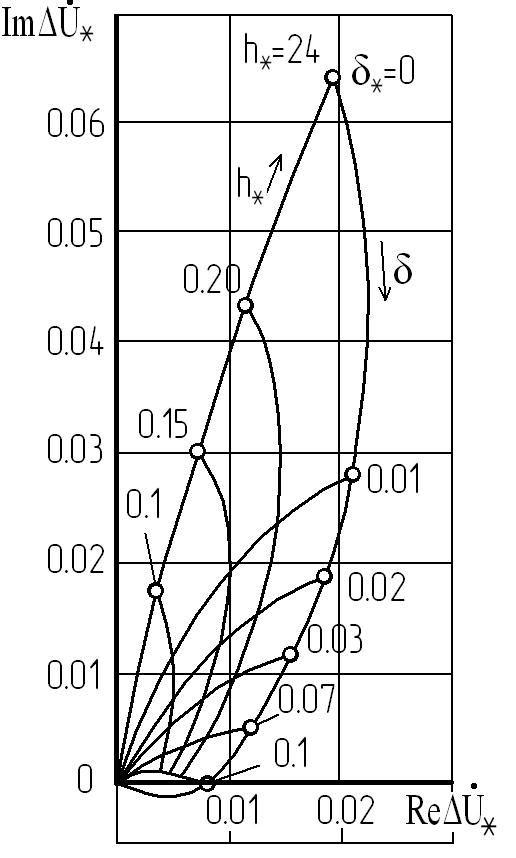

Чувствительность проходных преобразователей к дефектам кругового цилиндра.

Чувствительность ВТП к дефектам

контролируемых изделий зависит от

многих факторов, а именно параметров

дефекта, значения обобщенного параметра,

формы ОК, параметров преобразователя,

тока возбуждения преобразователя,

расположения объекта относительно ВТП.

На рисунке ** представлена диаграмма

зависимости приращения относительного

комплексного напряжения проходного

ВТП от глубины дефекта и обобщенного

параметра контроля

![]() .

Рядом представлены зависимости приращения

модуля относительного напряжения

проходного преобразователя от глубины

поверхностных дефектов в круговом

цилиндре и от обобщенного параметра

контроля

.

Рядом представлены зависимости приращения

модуля относительного напряжения

проходного преобразователя от глубины

поверхностных дефектов в круговом

цилиндре и от обобщенного параметра

контроля![]() .

.

Верхняя диаграмма получена с помощью

сеточной модели, проверена на физических

моделях и справедлива для немагнитного

бесконечно длинного цилиндра при

коэффициенте заполнения η=1. Из этой, а

также приведенной рядом с ней диаграммы

следует, что приращение модуля

относительного напряжения проходимого

ВТП максимально при изменении обобщенного

параметра

![]() от 4 до 20. При этом

от 4 до 20. При этом![]() изменяется не более, чем на 20%. При

изменении

изменяется не более, чем на 20%. При

изменении![]() от

1 до 200

от

1 до 200![]() изменяется менее чем в 3 раза. Это

позволяет обнаруживать поверхностные

дефекты в цилиндрических изделиях при

значительных изменениях диаметра и

удельной электрической проводимости

σ, используя одну и ту же рабочую частоту.

изменяется менее чем в 3 раза. Это

позволяет обнаруживать поверхностные

дефекты в цилиндрических изделиях при

значительных изменениях диаметра и

удельной электрической проводимости

σ, используя одну и ту же рабочую частоту.

Уменьшение чувствительности к узким

поверхностным, дефектам в области малых

значений

![]() объясняется малым значением плотностивихревых токов в контролируемом

изделии. При

объясняется малым значением плотностивихревых токов в контролируемом

изделии. При

![]() плотность

вихревых токов также стремится к 0 и

дефект не может быть обнаружен. При

плотность

вихревых токов также стремится к 0 и

дефект не может быть обнаружен. При![]() вихревые

тока плотно прилегают к поверхности

дефекта с обеих его сторон (см. рис.) и

их магнитные потоки взаимно компенсируются.

вихревые

тока плотно прилегают к поверхности

дефекта с обеих его сторон (см. рис.) и

их магнитные потоки взаимно компенсируются.

Рис. Обтекание вихревыми токами дефекта

Однако если дефект имеет большое раскрытие, то полной компенсации магнитных потоков в зоне дефекта не происходит, и такие дефекты выявляются.

Влияние глубины залегания дефекта под поверхностью объекта показано на рисунке ***. Из рисунка следует, что при изменении относительной глубины залегания дефекта

![]() от

0 до 0,1 аргумент

от

0 до 0,1 аргумент![]() изменяется приблизительно на 90˚.

изменяется приблизительно на 90˚.

Рис. Годографы приращения относительного комплексного напряжения в зависимости от относительной глубины залегания узкого подповерхностного дефекта

Это необходимо учитывать при реализации амплитудно-фазового способа выделения информации при контроле.

Представленные на рисунке *** зависимости

показывают, что при увеличении

относительной глубины залегания дефекта

от 1 до 0,1![]() уменьшается больше, чем в 2 раза при

уменьшается больше, чем в 2 раза при![]() =5

и

=5

и![]() =15

и в 7 раз при

=15

и в 7 раз при![]() =150.

Из этого следует, что для обнаружения

подповерхностных дефектов необходимо

выбирать режим контроля, соответствующий

минимальным параметрам обобщенного

параметра

=150.

Из этого следует, что для обнаружения

подповерхностных дефектов необходимо

выбирать режим контроля, соответствующий

минимальным параметрам обобщенного

параметра![]() 5.

5.