ВВЕДЕНИЕ

Значительный объём выпускаемой продукции находится в сфере машиностроения, поэтому в станкостроении сосредоточены основы технического прогресса всего народного хозяйства. Наличие современных высокопроизводительных орудий производства – основное условие для выпуска технически совершенных машин. Чтобы обеспечить безопасность страны, она должна обладать хорошо развитой станко-инструментальной промышленностью. Особое внимание уделяется автоматизации механической обработки за счёт увеличения выпуска агрегатных станков, автоматических линий и станков с ЧПУ. В настоящее время широко развиваются многоцелевые станки (обрабатывающие центы). Они позволяют обеспечить высокую концентрацию операций. Задача, которая стоит перед станкостроением – это повышение точности, качественных параметров и надёжности на базе применения автоматизированных процессов, унифицированных станочных модулей, роботизированных технологических комплексов и вычислительной техники.

Парк технологического оборудования определяет производственный и экономический потенциал машиностроительного комплекса. Металлорежущий станок является основой для создания современных технологических систем и производств.

Целью данного курсового проекта является определение кинематической структуры и методов формообразования поверхностей продольно-фрезерного станка модели 6652.

Станок предназначен обработки крупногабаритных деталей или для одновременной обработки нескольких деталей средних размеров и веса. На станке выполняются: черновое и чистовое фрезерование, сверление и растачивание отверстий, черновое и чистовое строгание и шлифование. Жёсткая конструкция станины и узлов станка позволяют наиболее эффективно обрабатывать детали из чугуна и различных марок стали с применением быстрорежущего и твёрдосплавного инструмента в условиях единичного и серийного производства. На станке применим механизм механического зажима инструмента в шпинделе. Поворотное исполнение вертикальных бабок позволяет производить высокопроизводительную обработку фрезерованием и строганием наклонных плоскостей. Наличие подачи ползуна вдоль оси шпинделя обеспечивает возможность расточных и сверлильных работ. На ползуне каждой бабки может быть установлен быстросъёмный накладной строгальный суппорт или одна из накладных головок. Все накладные головки оснащены транспортными тележками, обеспечивающими удобную установку. Независимые приводы подач стола и бабок дают возможность производить обработку сложных контуров по разметке или торцовое фрезерование со сложной криволинейной траекторией движения фрезы относительно заготовки. Технологические возможности станка обеспечивают многооперационную обработку без дополнительных затрат времени на переустановку, выверку и закрепление детали.

1 Основные узлы и движения станка

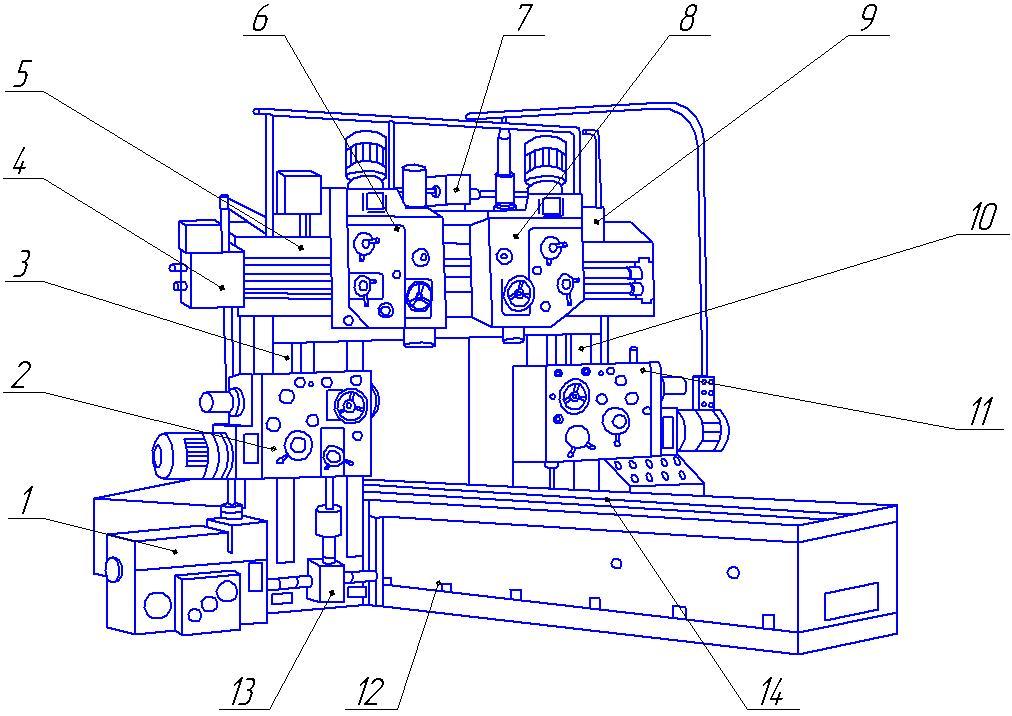

Общий вид продольно-фрезерного станка модели 6652 представлен на рис.1.

Рис. 1 – Общий вид станка

1 – привод подач и быстрых перемещений стола и шпиндельных бабок

2 – левая горизонтальная шпиндельная бабка

3 – левая стойка

4 – механизм перемещения вертикальных шпиндельных бабок

5 – траверса

6 – левая вертикальная шпиндельная бабка

7 – привод перемещения траверсы

8 – правая вертикальная шпиндельная бабка

9 – портал

10 – правая стойка

11 – правая горизонтальная шпиндельная бабка

12 – станина

13 – механизм перемещения горизонтальных бабок

14 – стол

Рассматриваемый станок – четырёхшпиндельный двухстоечный продольно-фрезерный. Его станина имеет стол и портал, состоящий из двух стоек и балки. По направляющим стоек перемещается траверса и две горизонтальные поворотные шпиндельные бабки. Две другие шпиндельные бабки перемещаются по направляющим траверсы. Обработку деталей можно производить при движущемся столе и неподвижных шпиндельных бабках, при неподвижном столе и подаче шпиндельных бабок или при одновременно движущихся столе и шпиндельных бабках.

На станке реализуются следующие формообразующие движения. Движения резания – вращение каждого из четырёх шпинделей с фрезами. Движение подач: продольное поступательное перемещение стола совместно с обрабатываемыми заготовками; вертикальное поступательное перемещение правой и левой горизонтальных шпиндельных бабок; горизонтальное поступательное перемещение правой и левой вертикальных шпиндельных бабок.

Вспомогательные движения: быстрые перемещения стола и шпиндельных бабок; ручные повороты шпиндельных бабок; ручные поступательные перемещения гильз со шпинделями; вертикальное поступательное перемещение траверсы; движение механизма зажима траверсы.

2 Структурная схема приводов станка

Источником движения в современны станках служит электродвигатель. К исполнительным органам движение передаётся по кинематическим цепям, состоящих из отдельных звеньев – кинематических пар. Кинематические цепи служат также для изменения скорости и направления движения исполнительных органов; для согласования движения узлов станка и преобразования одного вида в другой, например, вращательного в поступательное, или наоборот; для суммирования движения.

Кинематические цепи, обеспечивающие исполнительные движения рабочих органов, называют структурными.

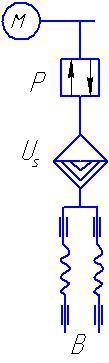

Привод главного движения описан в пункте 4 (Уравнение кинематического баланса привода главного движения). Его структурная схема выглядит следующим образом:

Рис. 2 – Структурная схема привода главного движения

Привод подачи (см. кинематическую схему станка, лист 2 графической части) шпиндельных бабок и стола осуществляется электродвигателем постоянного тока мощностью 10 кВт. Электрическая система позволяет изменять число оборотов приводного электродвигателя от 97 до 1800 об/мин.

Механическая часть привода подач состоит из понижающей передачи, двухступенчатого редуктора, планетарного механизма и из промежуточных и винтовых передач.

Вращение от электродвигателя постоянного тока через вал IX, шестерни 25-95, вал X, двойной подвижной блок шестерён Б1, вал XI, шариковую предохранительную муфту Mn1 и червячную передачу 1-30 сообщается центральной шестерне 30 планетарного механизма. Последняя находится в постоянном зацеплении с сателлитами 30, установленными на валах XII. На противоположных концах этих валов закреплены сателлиты 20 с другим центральным колесом 40.

При подаче центральное колесо 40 остаётся неподвижным. В этом случае сателлиты 20, обкатывая колесо 40, сообщают вращение водилу Во и связанному с ним валу XIII.

Подача стола заимствуется от распределительного вала XIII через шестерни 38-69-21, вал XV, коническую передачу 24-29, вал XVI кулачковую муфту M4, шестерни 24-30-24, вал XVIIи червячно-реечную передачу с рейкой m=4 мм.

Вертикальная подача горизонтальных шпиндельных бабок осуществляется ходовыми винтами XVIII и XIX, которые получают вращение от вала XV посредством комбинированных кулачковых муфт М1 и М2 с шариковым предохранительным устройством и конических передач 47-25.

Горизонтальная подача вертикальных шпиндельных бабок производится ходовыми винтами XXIV и XXV. Последние приводятся в движение от распределительного вала XIII шестернями 38-30-24, валом XX, конической передачей 43-36; валом XXI, муфтой М3, коническими шестернями 34-28, валом XXII и шестернями 57-51-36. Для включения подачи правой или левой бабки вводится в зацепление с шестерней 51 соответственно верхнее или нижнее колесо 36. Для предотвращения поломок каждое из подвижных колёс 36 снабжено шариковым предохранительным устройством.

Структурная схема приводов подач:

Рис. 3 – Структурная схема приводов подач шпиндельных бабок и стола

Вспомогательные движения. Быстрые перемещения стола и шпиндельных бабок осуществляются по тем же кинематическим цепям, что и подачи, но от асинхронного электродвигателя мощностью 10 кВт посредством вала XIV, червячной передачи 1-30 и планетарного механизма. В этом случае у планетарного механизма неподвижной является центральная шестерня 30 и его передаточное отношение возрастает вдвое.

Перемещение траверсы осуществляет от электродвигателя мощностью 14 кВт через трёхступенчатый редуктор с шестернями 21-77, 36-28 и 17-80, вал XXIX, конические передачи 23-40 и ходовые винты XXX и XXXI.

Структурная схема привода перемещения траверсы представлена на рисунке:

Рис. 4 – Привод перемещения траверсы